酒石酸对离子型稀土矿杂质浸出行为的影响

方夕辉 夏艳圆 邱廷省 朱冬梅

(1.江西理工大学资源与环境工程学院,江西赣州341000;2.江西省矿业工程重点试验室,江西赣州341000)

离子型稀土矿的浸出过程属于离子交换反应,浸出时吸附在黏土矿物表面的离子相稀土与NH4+等化学性质活泼的阳离子进行离子交换进入浸出液中,此时吸附在黏土矿物表面的铝、铁、钙等离子相金属杂质也一起浸出[1-3],使得稀土浸出母液中铝、铁、钙等杂质含量较高。为获得较高质量的稀土产品,用碳酸氢铵调节浸出母液溶液pH值至5~6,此时,铝、铁等杂质水解形成氢氧化物沉淀除去。但这种除杂工艺不但增加了稀土提取的工艺步骤,而且使稀土损失2%~5%,同时工艺过程使用大量的碳酸氢铵,造成稀土矿山废水氨氮超标而污染环境[4-5]。

为提高离子型稀土矿浸出过程的选择性,有研究者进行了加入抑杂剂以减少杂质浸出的研究。文献[6-9]报道了几种未标明成分的抑杂剂,在稀土浸出过程起缓冲浸取体系pH值的作用,可减少杂质离子浸出,得到的浸出液无须净化可直接进行稀土沉淀,但抑杂剂用量大,有的只对单一杂质如铝有抑制作用,对其他杂质没有抑制作用。

为提高稀土浸出过程的选择性,以硫酸铵为浸出剂、以酒石酸为抑杂剂考察酒石酸对离子型稀土矿中铝、铁杂质离子浸出行为的影响,并对酒石酸与铝、铁离子的络合沉淀过程进行溶液化学计算,分析酒石酸对铝、铁的抑杂机理。

1 试样及试剂

浸出试验用样来源及主要成分如表1所示。

?

试验所用药剂硫酸铵为工业级,酒石酸、硫酸氢铵、盐酸均为分析纯试剂。

2 试验方法

浸出试验在直径40 mm、高200 mm的圆柱形浸矿柱中进行。取200 g稀土矿样装入浸矿柱中,在一定的液固比、浸出剂浓度和抑杂剂浓度下进行浸出试验(通过流速控制阀调节浸出剂溶液流速),浸出2.5 h后,收集并用水淋洗浸出液,测定浸出液中Al3+、Fe3+和Re3+浓度。Al3+、Fe3+的去除率为除杂前后浸出母液中Al3+、Fe3+离子总量之比,稀土浸出率为稀土浸出母液中稀土溶解量与稀土试样中离子相稀土总量之比。

浸出液中稀土浓度测量采用EDTA络合滴定法[10],Al3+浓度分析采用络天青S比色法[11],Fe3+浓度分析采用邻菲罗啉分光光度法[11]。

3 试验结果与讨论

酒石酸属于羧酸,是一种良好的金属络合剂,与Al3+、Fe3+等金属离子具有很强的络合能力[12]。

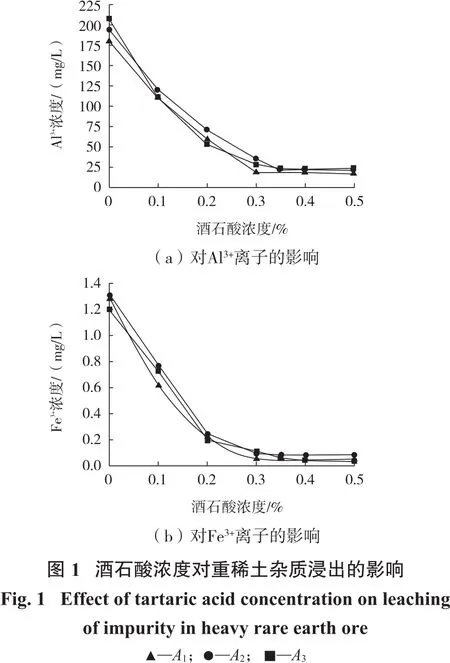

3.1 酒石酸对重稀土杂质浸出的影响

在浸出液pH为5.0、硫酸铵浓度为3%、液固比为1∶1、浸出剂流速为2.5 mL/min、装矿高度为7.1 cm条件下,考察酒石酸浓度对重稀土浸出过程杂质离子浸出的影响,结果如图1所示。

由图1可见:无论是高品位还是中品位和低品位重稀土矿,浸出液中Al3+浓度和Fe3+浓度均随酒石酸浓度增加而减小;当酒石酸浓度增加到0.3%以上时,Al3+和Fe3+去除率均在90%以上;当酒石酸浓度增加到0.35%以上时,Al3+和Fe3+去除率随酒石酸浓度增加提高幅度降低。经测定酒石酸不影响稀土浸出率,3种稀土矿稀土浸出率在试验酒石酸浓度变化范围内均在97%以上。

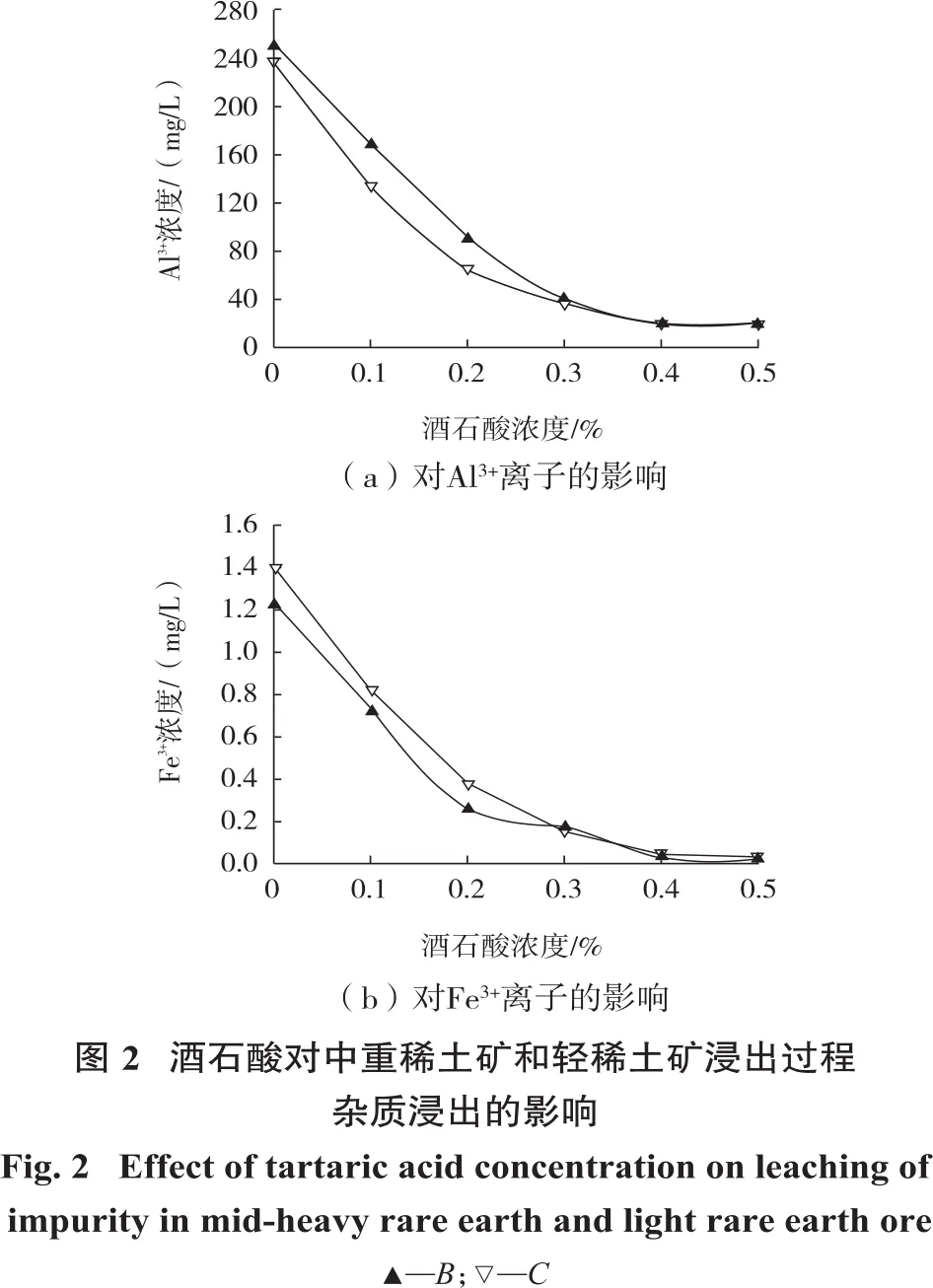

3.2 酒石酸对中重稀土和轻稀土杂质浸出的影响

在浸出液pH值调至5.0、液固比为1∶1、浸出剂流速为2.5 mL/min、装矿高度为7.1 cm、硫酸铵浓度为3%条件下,考察酒石酸浓度对中重稀土B和轻稀土矿样C浸出过程杂质离子浸出的影响,结果如图2所示。

由图2可知:酒石酸对中重稀土矿和轻稀土矿也具有很好的适应性,酒石酸能有效减少中重型稀土矿、轻稀土矿中铝离子和铁离子的浸出,酒石酸浓度大于0.4%时,浸出液Al3+和Fe3+去除率均在90%以上。经测定酒石酸不影响稀土浸出率,2种稀土矿稀土浸出率在试验酒石酸浓度变化范围内均在98%以上。

综上所述,酒石酸对于离子型稀土矿具有较好的适应性,既能保证稀土浸出率又能大幅降低杂质铝离子和铁离子浸出,提高离子型稀土矿浸出过程的选择性。

预锯缝是指与下层接缝对应,预先在加铺层锯缝,放置加铺层其他地方开裂的一种技术。从理论的角度来说,这种技术仅适用于预防半刚性基层的反射裂缝,并在其中能够获得较好的效果。这主要是由于这种裂缝具有间距大且数量少的特点。加厚面罩对于较小面罩底部拉应力以及延长反射裂缝的时间具有重要的作用。但这2种方法均存在一定的局限,因而在实际的应用过程中,应综合采用多种技术,以预防反射裂缝的发生。

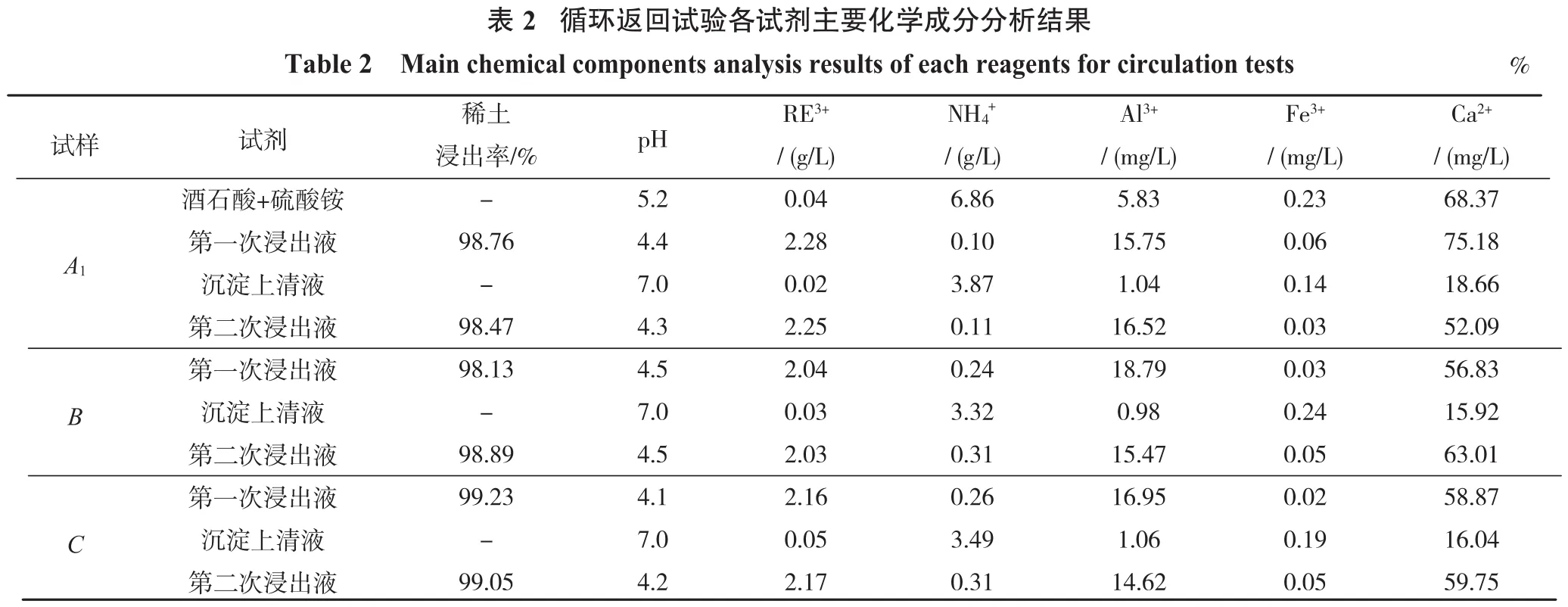

3.3 上清液循环返回试验

为考察酒石酸用于浸出离子型稀土矿的实际应用效果,模拟生产实践中水的处理方式,进行了稀土浸出—稀土沉淀—上清液循环返回浸出的试验。按酒石酸和硫酸铵浸出稀土→碳酸氢铵沉淀稀土→上清液返回浸出稀土的工艺进行。起始浸出试验条件同3.1节,浸出试验完成后得到的上清液中硫酸铵和酒石酸浓度不足时补加原液至试验所需浓度,稀土沉淀时碳酸氢铵用量按n(NH4HCO3)∶n(REO)=1∶3.5添加,稀土沉淀时用氢氧化钠调节pH值至7.0,沉淀过程采用机械搅拌器进行搅拌,搅拌速度为300 r/min,作用时间为30 min。上清液循环返回试验结果列于表2。

?

从表2可以看出,酒石酸对不同种类不同品位离子型稀土矿均具有较好的选择性浸出作用,稀土浸出率均在98%以上,对铝离子和铁离子的去除率均在90%以上。此外试验发现酒石酸还对钙离子有一定的抑制浸出效果,对钙离子去除率大于50%,因此酒石酸抑杂浸出离子型稀土矿解决了离子型稀土矿浸出过程选择性差,后续除杂沉淀工艺药剂消耗量大、污染环境等问题。

4 酒石酸与铝离子、铁离子作用机理分析

4.1 酒石酸作用形式

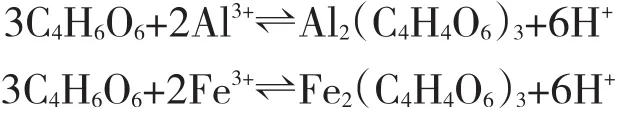

酒石酸(C4H6O6)属于多元弱酸,分子两端可电离出氧负离子作为配位体,与铝离子、铁离子等金属离子发生络合反应[13],其反应方程式为:

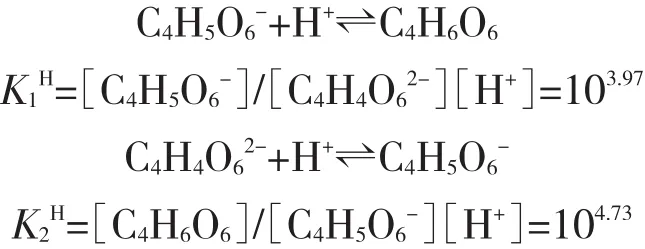

酒石酸在溶液中的解离反应[13]为:

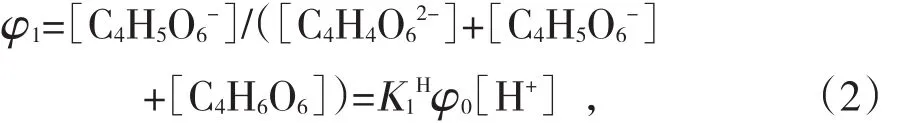

[C4H5O6-]在溶液中的分布系数为:

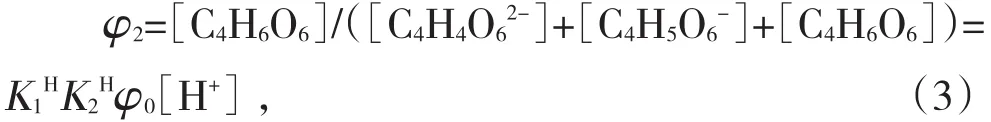

[C4H6O6]在溶液中的分布系数:

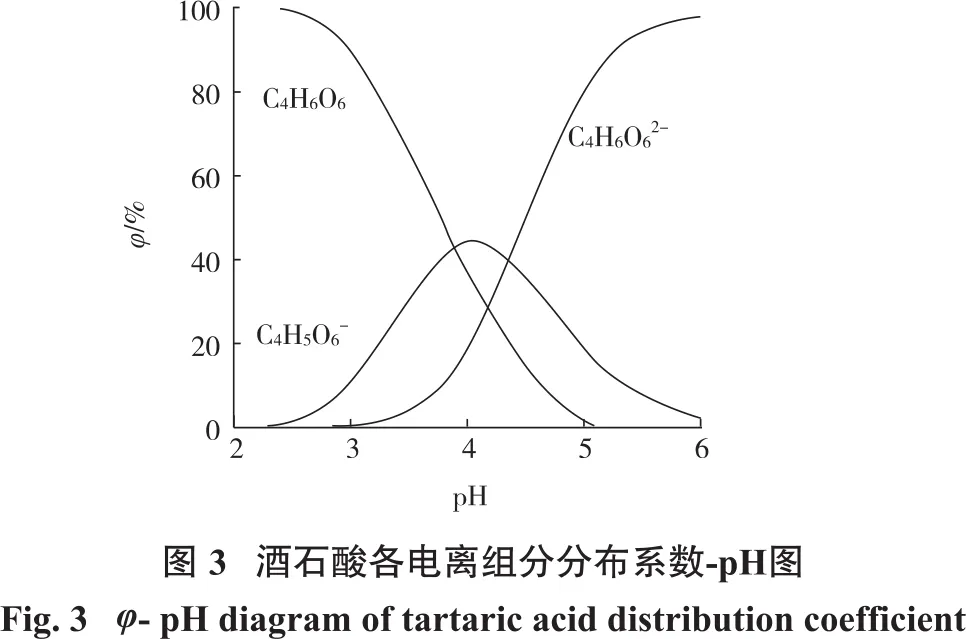

计算得到酒石酸在溶液中各组分的分布系数与pH的关系,结果见图3。

4.2 酒石酸络合沉淀pH的确定

通过计算酒石酸与金属离子形成金属盐沉淀后溶液中残余金属离子的浓度与pH的关系,确定最佳沉淀pH范围,即稀土浸出过程中酒石酸除杂的有效pH。

设cM为金属离子初始浓度,cL为酒石酸初始浓度,溶液离子平衡时,酒石酸浓度为cL-cM+[M]T,[M]T为溶液中残余金属离子各组分的浓度之和,假设酒石酸与金属离子反应为ML单核络合反应,则存在平衡关系:

当cM=cL时,即酒石酸与金属离子等量混合时:

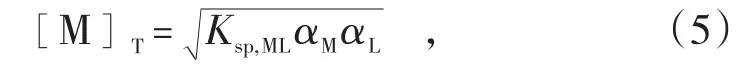

其中αM、αL分别为金属离子和酒石酸的副反应系数,铝离子、铁离子与酒石酸反应的溶度积Ksp,ML分别为5.32和6.49。

由金属铝、铁离子的羟基络合稳定常数和酒石酸络合物稳定常数[14],计算得到酒石酸与金属离子等量混合时溶液中剩余Al3+、Fe3+浓度与pH的关系,结果如图4所示。

图4可见:当pH为4~5时,金属离子的剩余浓度最小,即酒石酸络合Al3+、Fe3+形成络合物的有效pH范围为4~5;pH过高时,由于金属离子的羟基化,可能造成酒石酸络合沉淀减少。

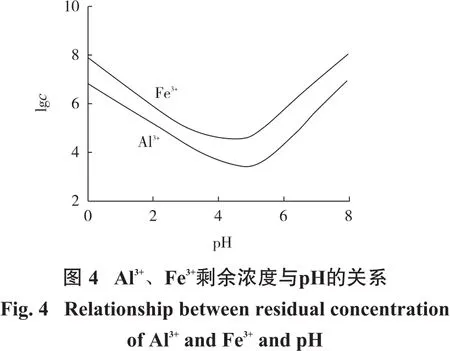

图5为试验测得的pH对Al3+、Fe3+去除率的影响结果。

将图5与图4对比,发现去除杂质铝、铁的最佳有效pH范围为4~5,与理论计算结果相符。

5 结 论

(1)酒石酸可以降低离子型稀土矿浸出过程中铝离子和铁离子浸出率,且对稀土浸出率影响较小;当酒石酸浓度为0.35%时,对重稀土矿中Al3+、Fe3+的去除率分别达到90.56%、94.21%,稀土浸出率均在98%以上,酒石酸对中重稀土和轻稀土矿中Al3+、Fe3+的去除率都达到90%以上,因此,酒石酸对不同类型稀土矿浸出过程适应性良好。

(2)当3<pH<6时,酒石酸可解离出与金属离子稳定络合的配位离子C4H4O62-;分析酒石酸与金属离子反应平衡时金属离子的剩余浓度,且与pH对酒石酸抑杂浸出效果的影响试验结果对比,证明了浸出液中酒石酸产生最大沉淀或络合铁离子与铅离子的最佳有效pH范围为4~5,与实验结果相吻合。

[1] 黄成敏,王成善.风化成土过程中稀土元素地球化学特征[J].稀土,2002,23(5):46-49.Huang Chengmin,Wang Chengshan.Geochemical features of rare earth elements in process of rock weathering and soil formation[J].Chinese Rare Earths,2002,23(5):46-49.

[2] 田 君,池汝安.我国南方某类稀土矿中铝的赋存状态[J].有色金属,2000,52(3):58-60.Tian Jun,Chi Ru’an,et al.Existing state of aluminum in rare earth in southern China[J].Nonferrous Metals,2000,52(3):58-60.

[3]Ruan C,Jun T,Zhongjun L,et al.Existing state and partitioning of rare earth on weathered ores[J].Journal of Rare Earths,2005,23(6):756.

[4] 胡谷华.浸出母液后处理工艺影响稀土回收率和产品质量因素研究[J].世界有色金属,2016(7):39-43.Hu Guhua.Research on factors impacting the recovery rate and quality of rare earth products after the leaching solution process[J].World Nonferrous Metals,2016(7):39-43.

[5] 刘燕波.离子型稀土沉淀结晶工艺及机理研究[D].赣州:江西理工大学,2014.Liu Yanbo.Precipitation Crystals Technology and Mechanism Research on Ion-Absorbed Rare Earth Ore[D].Ganzhou:Jiangxi University of Science and Technology,2014.

[6] 邱廷省,伍红强,方夕辉,等.风化壳淋积型稀土矿提取除杂技术现状及进展[J].稀土,2012,33(4):81-85.Qiu Tingsheng,Wu Hongqiang,Fang Xihui,et al.The current situation and trends of the technology for impurity removal of weathering crust ion-absorbed type rare earth ores[J].Chinese Rare Earths,2012,33(4):81-85.

[7] 欧阳克氙,饶国华,姚慧琴,等.南方稀土矿抑铝浸出研究[J].稀有金属与硬质合金,2004,31(4):1-3.Ouyang Kexian,Rao Guohua,Yao Huiqin,et al.Study of southern RE ore leaching by aluminum inhibition[J].Rare Metals and Cemented Carbides,2004,31(4):1-3.

[8] 李斯加,喻庆华,陈一波,等.南方某类稀土矿的抑杂浸出[J].稀土,1996,17(2):29-34.Li Sijia,Yu Qinghua,Chen Yibo,et al.Impurities control method during leaching of rare earth ore in the south of China[J].Chinese Rare Earths,1996,17(2):29-34.

[9] 姚慧琴,欧阳克氙,饶国华.用复合浸出剂浸取风化壳淋积型稀土矿中的稀土研究[J].江西科学,2005,23(6):721-723.Yao Huiqin,Ouyang Kexian,Rao Guohua.A study on leaching rare earth from the weathered elution deposited rare earth ore with compound leaching reagent[J].Jiangxi Science,2005,23(6):721-723.

[10]唐学昆.低品位风化壳淋积型稀土矿浸出传质过程优化研究[D].赣州:江西理工大学,2013.Tang Xuekun.Study on Leaching and Mass Transfer Process of Leaching Type Rare Earth Ore with Low Grade Weathering Shell[D].Ganzhou:Jiangxi University of Science and Technology,2013.

[11]李 梅,柳召刚,吴锦绣,等.稀土元素及其分析化学[M].北京:化学工业出版社,2009.Li Mei,Liu Zhaogang,Wu Jinxiu,et al.Rare Earth and Analytical Chemistry[M].Beijing:Chemical Industry Press,2009.

[12]陈怀侠,胡林学.若干稀土离子与酒石酸配合物的合成表征[J]. 湖北大学学报:自然科学版.1999,21(4):357-360.Chen Huaixia,Hu Linxue.Synthesis and characterization of complexes of rare earths with tartaric acid[J].Journal Hubei University:Natural Science Edition,1999,21(4):357-360.

[13]倪 良,朱复红.电导和pH联合法测定酒石酸的二级电离常数[J].天然气化工(C1化学与化工),2000,25(2):52-53.Ni Liang,Zhu Fuhong.Determination of constants of ionization for tartaric acid by methods of conductivity and pH[J].Natural Gas Chemical Industry,2000,25(2):52-53.

[14]王卫章.酒石酸衍生物稀土配合物的合成,结构和性能研究[D].黑龙江:黑龙江大学,2009.Wang Weizhang.Synthesis,Structure and Properties of Rare Earth Complexes of Tartrate Derivatives[D].Heilongjiang:Heilongjiang University,2009.