基于SRM的电动拖拉机驱动系统设计与仿真

张宇,李志伟*,王璨,解继红,2

(1.山西农业大学 工学院,山西 太谷 030801;2.晋中学院 机械工程学院,山西 晋中 030600)

电动拖拉机(Electric Tractor,ET)作为新型农用动力源,具有污染小、噪声低、效率高、操作方便、易于遥控等优点,对减轻环境污染、缓解能源危机与操作人员的劳动强度、促进农业自动化与设施农业的推广具有重要意义。然而,电动拖拉机作业环境的恶劣与低速大扭矩工作状态增加了其推广应用的难度。拖拉机主要在田间作业,泥土杂质与径向冲击负载较多,包括犁地、耕整地等持续性大负载,且需长时间保持低转速大扭矩状态,普通电动汽车用驱动电机无法在此环境下正常工作。

国内对电动拖拉机的研究相对欧美国家起步较晚[1,2]。高辉松等[2~4]利用ADVISOR软件对驱动系统与整机进行仿真与理论方法研究;杨福增等[5,6]对履带式电动拖拉机进行了实体验证与后期开发;徐立友等[7,8]对驱动系统进行了实体验证与后期开发;商高高等[9,10]对履带式拖拉机做了优化与改进;谢斌等[11,12]在对传动性进行实体验证的基础上做了智能化改进。本文通过优选电机与驱动系统,在满足工作要求、提高节能性的同时获得更多续航时间,为电动拖拉机(包括增程式电动拖拉机纯电动模式)续航时间短、整机比功率不足等问题的解决提供一种方法和途径。

1 驱动系总方案

1.1 传动系方案

由于变速箱与离合器自身为非动力源,占用空间较大,且工作时将减少整机比能量,不利于电机散热,故本文取消变速箱,以电动机加减速器直接驱动,从而进一步减少传动系尺寸和重量,提高整车能量比与布置灵活性,降低整机成本与驾驶强度[13]。

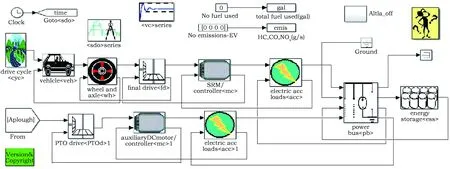

传动系由电动机代替发动机并取消离合器、变速箱后,仅通过后桥减速器与轮轴连接,且动力输出轴(Power Take Off,PTO)由后桥驱动。该电动拖拉机传动系仿真模型如图1所示。

图1 纯电动拖拉机顶层仿真模型Fig.1 Block Diagram model of Electric Tractor (ET)

1.2 电机类型选择

力矩电机由于价格高昂,目前只适用于精密特种车辆。轮边电机由于其布置紧邻辐板轮辋,难以抵御拖拉机犁耕等大功率作业时正向与侧向土石泥沙的冲击与嵌入,只适合园艺类轻载小负荷拖拉机使用。异步电机带载启动能力弱、启动时间长,直接驱动不宜采用。

开关磁阻电机(Switched Reluctance Motor,SRM)因其转子无绕组、靠长短磁路励磁提供感应转矩,具有结构简单、散热好、无发热退磁现象、制造成本低、调速范围宽、启动转矩大、运行效率高、控制方式多样等优点,可大负载直接启动,转矩、转速均可调,并可快速切换正反转[14~16],因此,本文以开关磁阻电机为驱动电机,辅助电机则采用普通小功率直流电机。

2 驱动系统设计

2.1 作业工况分析

设计机型面向北方旱田,作业时多梯田、地块狭小、地长较短。通常拖拉机犁耕作业时负载最大,对应工作速度3~6 km·h-1。

不计风阻与加速阻力,机组受力平衡关系:

FqN≥FT+Ff+Fα

(1)

式中:FqN为拖拉机额定驱动力/N;FT为拖拉机需提供的牵引力/N;Ff为拖拉机滚动阻力/N;Fα为坡道阻力/N。

2.2 牵引平衡方程

在最大使用重量下,水平区段、中等湿度的茬地上,牵引负荷最大功率等速行驶,有:

FTplough=Z·bl·h·k0

(2)

FT=Fq-Ff

(3)

Ff=μmg

(4)

式中:FTplough为犁耕牵引力,N;Z为犁铧个数;bl为单体犁铧宽度/cm;h为耕深/cm;k0为土壤比阻/N·cm-2;Fq为拖拉机驱动力/N;μ为滚动阻力系数,旱田0.05~0.1;m为拖拉机质量/kg;g为重力加速度/N·kg-1。

要求车轮驱动力在额定工况不低于1.119 kN,最大工况不低于4.706 kN,最大瞬时峰值不低于31.372 kN。

2.3 效率与功率

2.3.1牵引效率

在牵引农机具做功功率确定的前提下,牵引电机输出功率与传动系统的传动效率、驱动轮滑转效率、滚动效率有关,即

ηT=ηmηδηf

(5)

ηm=0.98a×0.95b

(6)

式中:ηT为牵引效率;ηm为传动效率;a、b分别为后桥传动系的圆柱齿轮对数和圆锥齿轮对数(两级传动无PTO输出时取2、0);ηδ为滑转效率;ηf为滚动效率。

2.3.2电机功率

SRM具有在低速范围内恒转矩、在中高速范围内恒功率的特性。以拖拉机进行犁耕作业时的最大设定速度作为确定牵引电动机恒转矩工况最大转速的设定依据,忽略滚动阻力并考虑工况和路况的变化可能引起的阻力变化,预留一定功率储备后得到SRM功率满足:

(7)

PSRM≥PT

(8)

式中:PT为牵引电动机功率/W;FTN为犁耕所需额定牵引力/N;VT为拖拉机作业速度/km·h-1;β为功率储备系数,取2.3;PSRM为SRM额定功率,W,取整得10 kW。

辅助电机因其提升距离短、做功间隔长,功率主要影响提升快慢。按额定提升重量600 kg、提升高度30 cm、提升时间10 s计算,提升功率为600×9.8×0.3/10=176.4 W。

2.3.3电机转速

为适应拖拉机低速大扭矩的运行特点、节约减速比,选用低速区段电机。

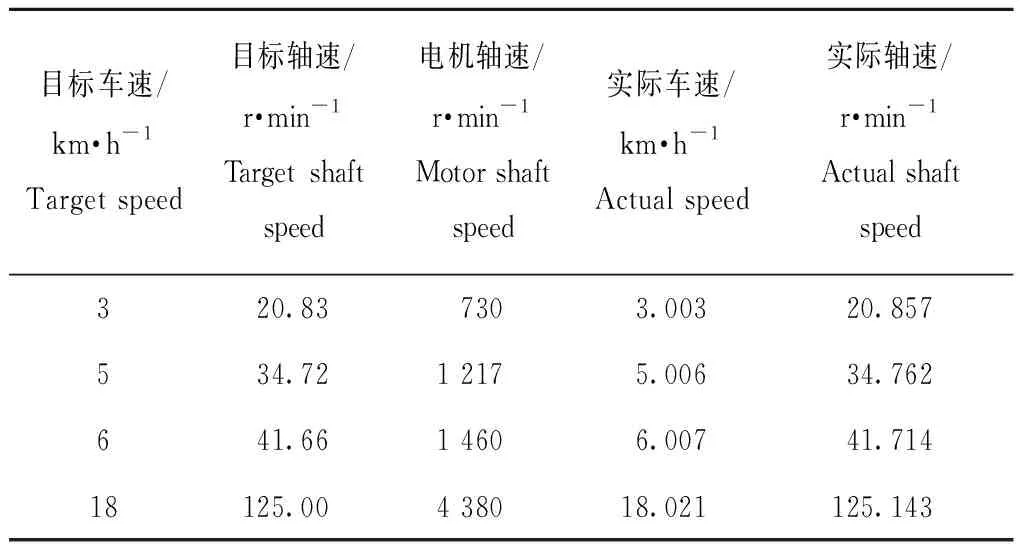

当车轮滑转率δ为0时,电机转速与车速呈线性关系,驱动轮选用6.50~16车胎,外径:(765±8) mm,后桥减速比35,传统拖拉机犁耕作业时最大车速5~6 km·h-1,运输作业时最高车速取18 km·h-1。求得各主要转速、车速如表1所示。

表1 主要车速及对应轮轴、电机转速Table 1 Key Speeds of ET, wheel, and SRM

2.4 电机电压与其他参数选择

2.4.1电机额定电压

一方面,由于小型拖拉机工作时振动与机械冲击都较大,对绝缘防护级别要求高,为安全起见,选用较低电压驱动。另一方面,在功率一定下,额定电压过低时对应的额定电流过大,过低的电压会增加电力电子器件的开关损耗(如IGBT管),过大的电流又会造成开关管通态压降变大、功耗增加(如MOS管),降低电路的可靠性与经济性。考虑SRM额定功率后,采用IGBT驱动的最低适宜电压200 V,对应额定电流50 A。辅助电机因其功率小,故选择安全电压36 V。

2.4.2电机其他参数

极数方面,极数过少时振动噪声过大,反之功率区间过低,结合目前厂家生产技术成熟度与电动车应用经验,选三相12/8极。

散热方面,拖拉机慢速行驶时电机自然冷却条件差,故采用液冷系统,同时能为功率电路、蓄电池等发热设备提供额外散热条件。

综上,主驱动电机选用HSR12SL-25型三相12/8极SRM,额定功率10 kW(最大功率12 kW),额定电压200 V,额定转速1 500 r·min-1(最大转速5 000 r·min-1),液体循环冷却。辅助电机选QBL5704-94-04-042无刷直流电机,额定功率175.9 W,额定电压36 V,额定转速4 000 r·min-1,额定(最大)扭矩0.059(0.42)Nm,重量1.3 kg。

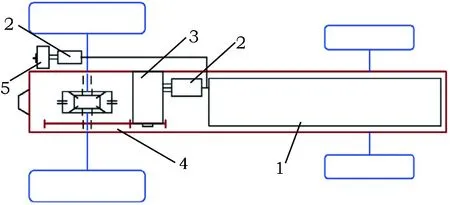

对应SRM尺寸[17]:长400 mm,外径200 mm,可连同传动系统一置于车座下方;辅助电机:长25 mm,外径57 mm,装于车尾,如图2所示。

图2 电动拖拉机传动系统结构方案Fig.2 Structure scheme for driving line of ET注:1. 蓄电池组 2. 控制器与调压电路 3. 电动机4.后桥差速器总成 5. 升降辅助电机Note:1. Batteries 2. Controller and Chopper 3. Motor 4.Integration of final drive and differential 5. Auxiliary DC Motor

2.5 动力电池组设计

动力电池组作为纯电动拖拉机唯一动力源,设计时须考虑体积、容量、电压限制、电流限制等边界条件。本文基于以上因素提出先按电动机最大功率和机身体积容量确定电池数,再按照电压、电流限制验证修正的方法选择电池组型号与数量。

按照剩余SOC30%使用下限与20 h放电率,对应SRM额定功率,蓄电池单体数n满足:

(9)

同体积电动拖拉机最大容纳单体n满足:

(10)

式中,E0为蓄电池单体额定电压/V;C20为20h率额定容量/Ah;ηmC为SRM及控制器的效率;A为体积调整系数,取1.1;VC为参照拖拉机机头体积/m3;V0为单个蓄电池体积/m3。n取n1范围内最大值,得蓄电池组实际输出电压UB:

UB=nE0

(11)

拖拉机用电力线与调压电路的载流量一般不超过60 A,过流时可通过并联分流实现功率传输与变换,并联支路数不超过3,否则支路过多将导致电路成本过高、体积过大。

选择型号6-QW-110(Icc)(下固定式),其额定电压12 V,20 h率额定容量110 Ah,外形尺寸169 mm×209 mm×230 mm,对应SRM最大功率12 kW,蓄电池单体数n满足:

110×12n×(1-30%)≥12 000

(12)

以飞象牌微型拖拉机为参照,机头体积0.264 m3,同体积电动拖拉机最大容纳单体n满足:

0.169×0.209×0.230n≤0.264

(13)

联立(12)、(13)解得12.987≤n≤32.497,n取最大值32,此时体积0.259m3,若电池组全部串联时输出额定电压384 V,-18 ℃启动电流Icc=432 A,具备拓扑设计余量。依据输出额定电压与SRM额定电压的匹配度,输出额定电压204 V接近负载额定电压,调整设计蓄电池组串联17组、并联2路,体积0.276m3,满容供额定负载时电路电流52.08 A。

2.6 重量参数设计

电动拖拉机的最大使用重量GSmax应使所设计的拖拉机在滑转率不超过规定值的情况下发挥出额定牵引力,即:

(14)

式中:φδ为滑转率为δ时的附着系数;λqN为动态质量分配系数。

选定蓄电池、SRM的重量应满足约束条件:

(15)

式中:G1电动机及控制电路重量,0.1 kN;G2蓄电池组重量,1.8 kN;Gstructure装机前拖拉机结构重量,4.6 kN。

布置蓄电池组时应使整机重心在驱动轮处的前后转矩不小于最大牵引力时负载对驱动轮转矩。

3 电机控制及建模

3.1 SRM建模

由于Simulink8.7(R2016a)库中不含有12/8极SRM,故需先构建模型[18]。搜索到powerlib.mdl文件,去掉只读属性;再将Switched Reluctance Motor模块解锁并保存后即可修改库文件;

复制Switched Reluctance Motor、粘贴为新模块并重命名为SRM128后,解除与模型库之间的关联。因新版Lookup Table(2-D)已过时、仅可在原模型中使用,故将原表中数据转至2-D Lookup Table,多出位数用0补齐。编辑SRM128的Mask项,将Parameter页Type项中8/6、10/8数据删除并隐藏该项;在Initialization页面中命令窗口修改函数加入PosSensor=45;ITBLD=2*ITBLD;initialw=[0,30,15],最后把Regulator(调节器)中位置检测模块减半为45,转速积分模块相应改为[0,15,30]。

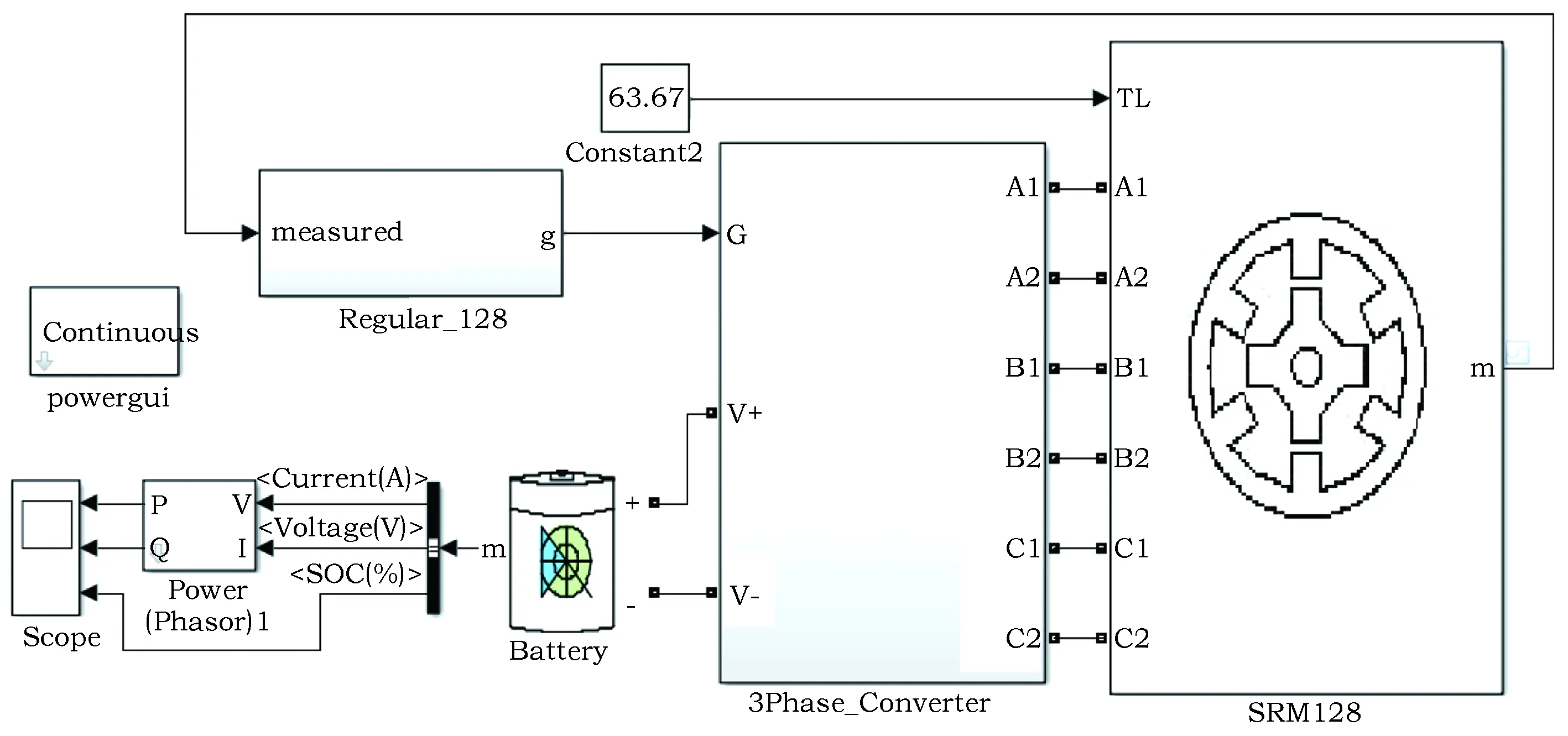

3.2 SRM调速电路模型

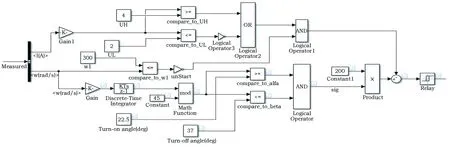

SRM及控制模型如图3所示,调节器采样位置信号后经过内部运算给出控制器各相通断信号,控制器内多路分配器按照指令依次控制各开关组将电能分配给SRM各相绕组。

图3 SRM控制模型Fig.3 Model of SRM Control Sets

可由单片机控制图4中Turn-on angle与Turn-off angle(导通角与关断角),实现对SRM的效率与功率的调整,阻力一定时输出功率的调整即车速的调整。

3.3 辅助电机调压电路

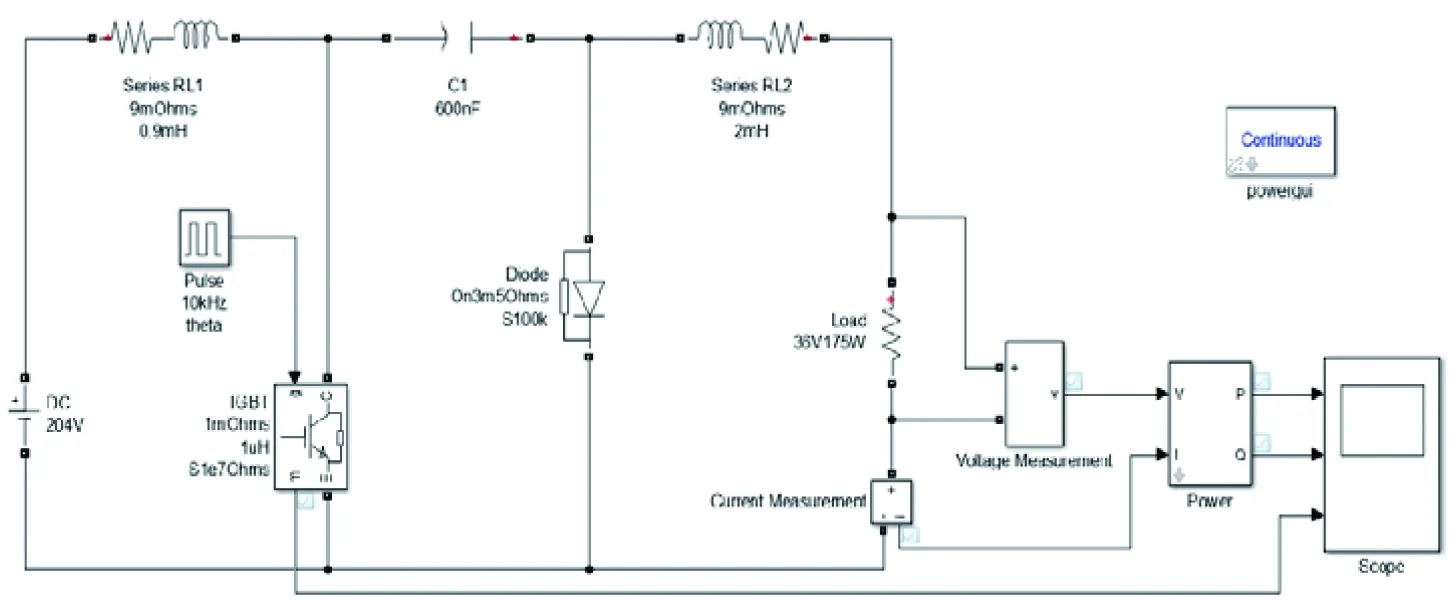

电池组工作的一致性要求辅助电机电压为36 V,通过对比目前常用降压斩波电路,选择Cuk Chopper作为本研究的调压电路,其电源电流和负载电流均连续,有利于输入、输出滤波[19],使用元件较少、降压效率较高;其仿真模型如图5所示。

辅助电机作业时用静态负载阻抗代替,用脉冲发生器代替MCU控制IGBT的通断角,其他参数如图5。仿真结果表明,该电路在IGBT导通角0.15~0.2、脉冲频率10 kHz时,可将204 V降低至36 V,改变导通角可适应启动脉冲并能调整辅助电机输出功率。

4 仿真设计与数据分析

4.1 SRM与整机电动特性

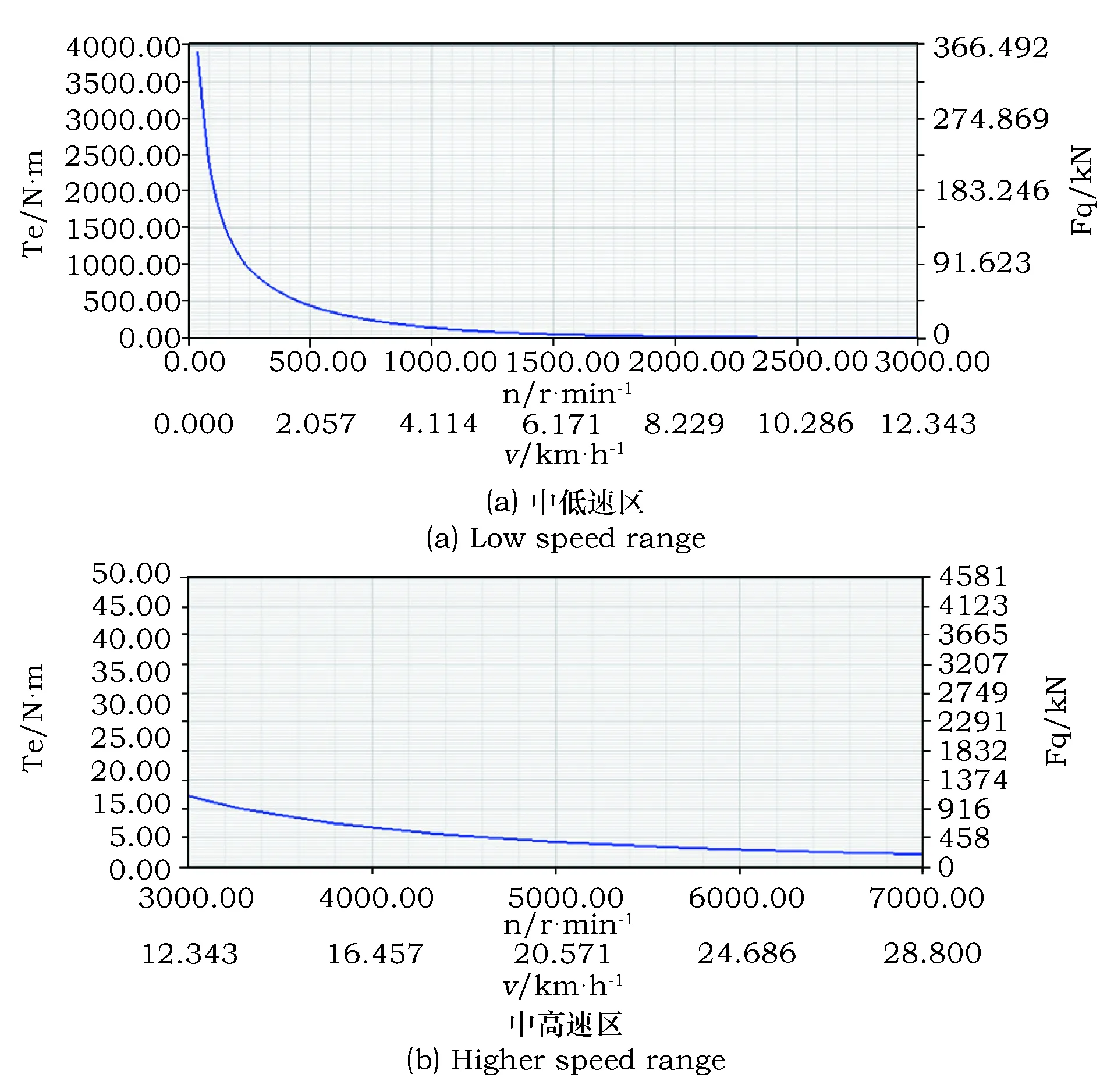

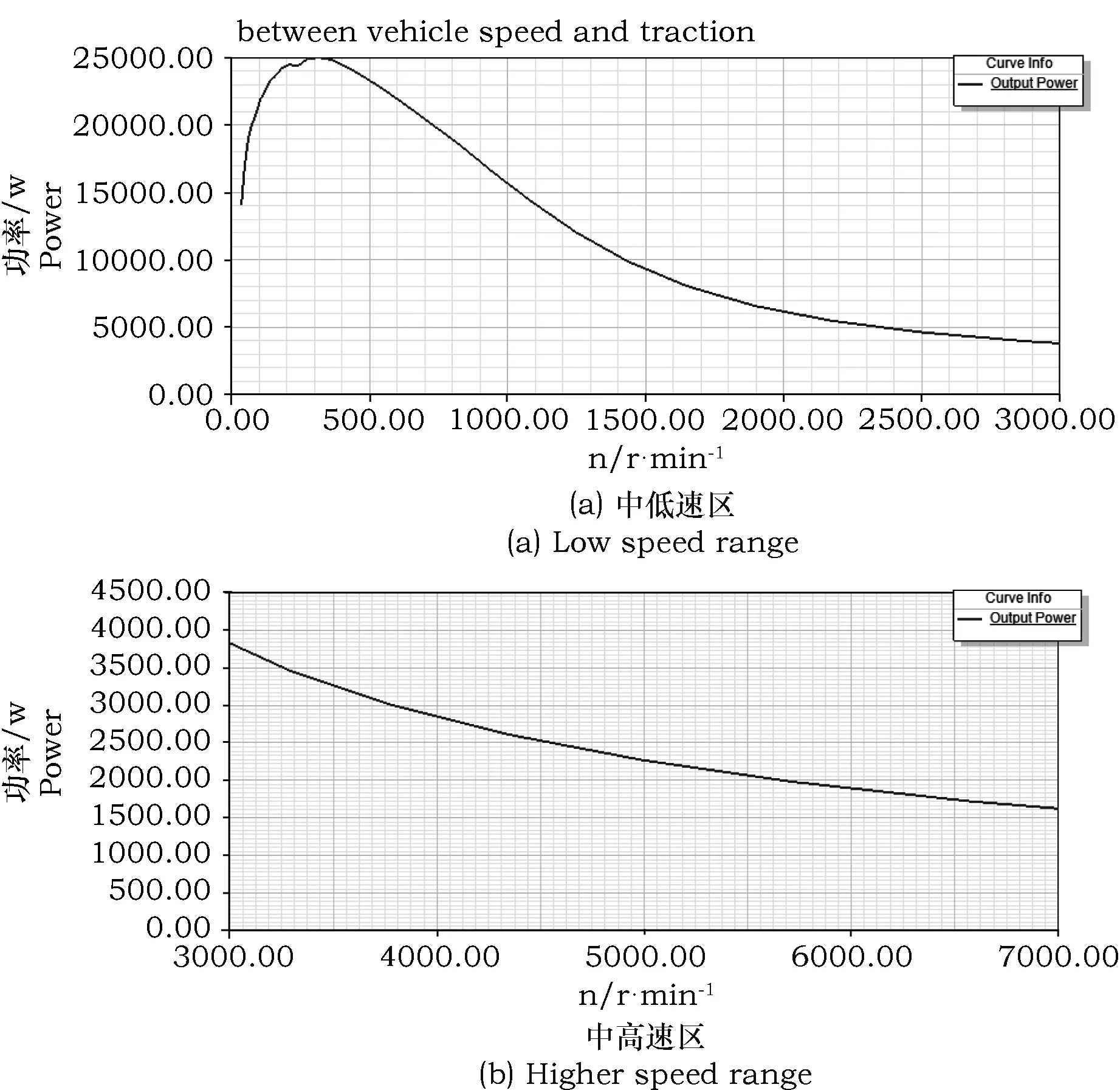

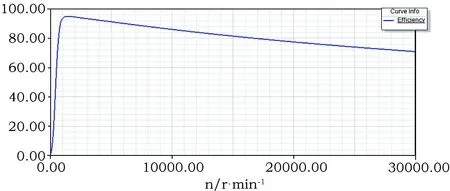

SRM单机特性通过Ansoft Maxwell仿真获取,其他参数由厂家设定。忽略传动效率后电动拖拉机与SRM输出机械特性保持线性关系,故统一分析。低速区具有良好的启动性能,并在直接启动时具备一定带载能力,能在田间作业时提供较大牵引力,图6为未加限幅控制时SRM特性及车辆最大驱动力曲线,图7为电机功率特性曲线。

图4 调节器内部模型Fig.4 Internal Model of Regulator

图5 降压电路仿真模型Fig.5 Model of Cuk Chopper for lift motor of PTO

图6 电机机械特性与车速牵引力关系Fig.6 Mechanical characteristics of SRM and relation between vehicle speed and traction

图7 转速与输出功率曲线Fig.7 Relation between speed and traction power

电机转速在1 600~7 000 r·min-1时对应拖拉机运输作业的中高速区,车速6.58~28.8 km·h-1,此时车辆所受阻力除传动系机械摩擦外,车轮滚动阻力对最大车速度影响较大。

正常耕作时滑转率为0,除作业以外,蓄电池组电能主要消耗在控制电路、电动机内部损耗与机械传动摩擦上。

图8 转速与效率曲线Fig.8 Efficiency characteristic of SRM

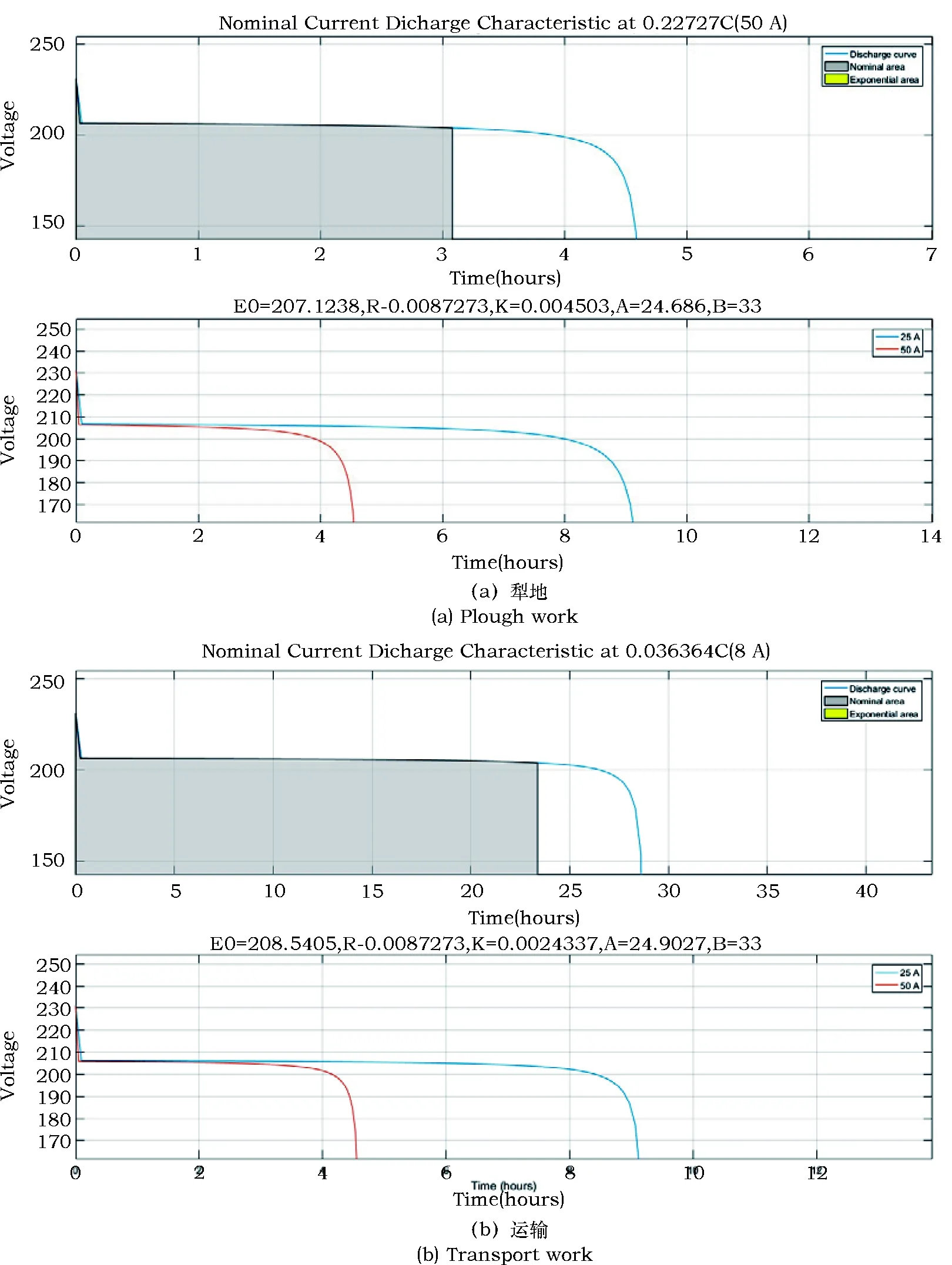

考虑电路功耗与传动损耗后,得到电池输出总功率,由电池放电特性获得工作时长(见图9,犁地时功率9.6 kW,运输时取1.4 kW)。

图9 电池放电特性Fig.9 Discharge characteristic of batteries

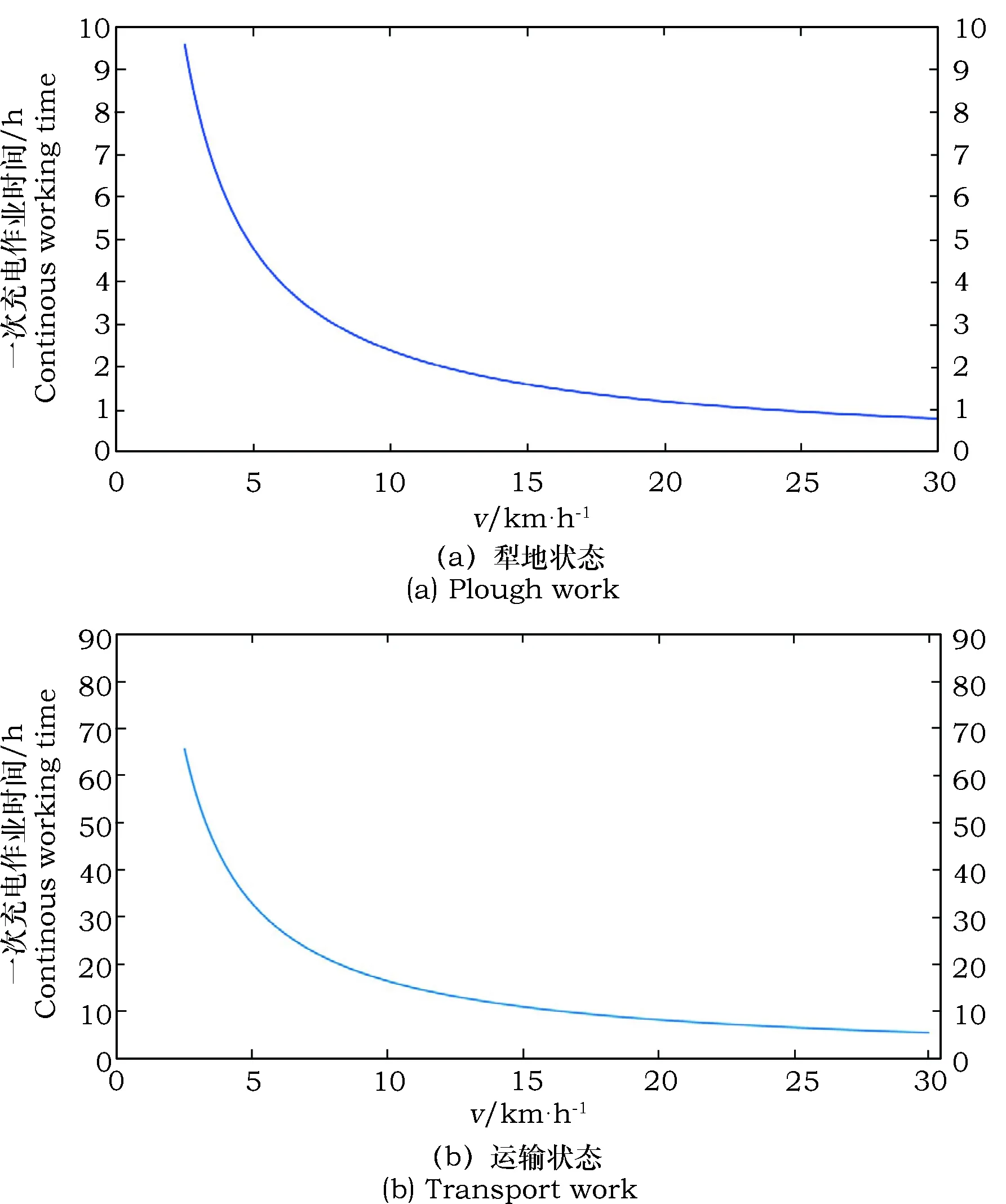

滑转率为0时,由电机功率曲线与各级传动的效率,可得各功率点的电池能耗曲线,从而求得各固定功率下作业时间(图10)。

图10 一次充电作业时间曲线Fig.10 Curve diagrams of continuous working time

4.2 计算结果分析

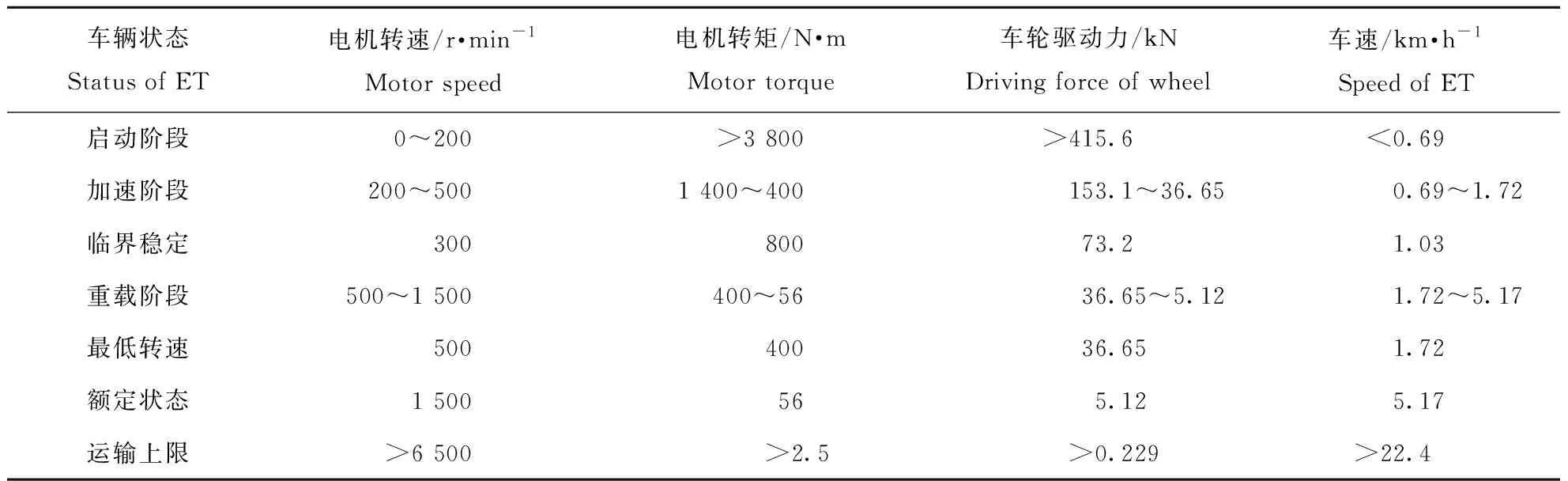

车辆及SRM主要性能参数如表2所示。由表2可知,所选SRM启动转矩满足车辆直接启动要求,且具有一定带载启动能力,当启动负载较低时可通过电流斩波控制实现限幅恒转矩启动;加速阶段功率经小幅振荡后达到最大瞬时功率25 kW,设计蓄电池组符合-18 ℃启动要求;此时电机处于临界稳定状态,满足车辆峰值堵转要求。重载工作阶段功率范围9~23 kW,并有2 kW稳定余量;重载最低转速时SRM连续堵转,满足车辆最大工况要求;额定状态满足车辆额定工况要求。车辆运输行驶时,最高车速达22.4 km·h-1,满足通用拖拉机行驶要求。

调速特性方面,在高频控制脉冲的情况下,认为可连续改变IGBT通断角。在固定负载时,通过减小导通时间可对SRM进行无级调压调速,调速范围在500 r·min-1至特性曲线之间,对应车速达1.723 km·h-1以上。

由图10可知,额定功率作业时续航时间约5 h,最多犁地21 467m2(以幅宽1 m计);以1.4 kW运输时运输距离约150 km。

5 结论

本研究基于SRM特性设计的电动拖拉机驱动系统,通过“直驱电机电控”形式,实现了拖拉机作业条件下的无级变速功能;采用Cuk Chopper调压电路与辅助电机借助减速装置实现了小型拖拉机犁耕农机具的升降并具有一定调速功能;增加蓄电池组并进行优化,延长了电动拖拉机工作时间。该系统亦可用于特种工程车辆驱动系统的电气化改进,为电动拖拉机的整机设计与完善提供理论依据。

表2 车辆及SRM主要性能汇总Table 2 Main Characteristics of ET, and SRM