一起35 kV电缆终端头击穿事故分析

刘佳坤

(保定云鹰能源科技有限公司,河北 保定 071051)

0 引 言

35 kV冷缩电缆终端头是利用弹性体材料(常用的有硅橡胶和乙丙橡胶)在工厂内注射硫化成型,再经扩径、衬以塑料螺旋支撑物构成各种电缆附件的部件。现场安装时,将这些预扩张件套在经过处理后的电缆末端或接头处,抽出内部支撑的塑料螺旋条(支撑物),压紧在电缆绝缘上构成电缆附件。因为它在常温下靠弹性回缩力,而不是像热收缩电缆附件用火加热收缩,故俗称冷收缩电缆附件[1]。

1 背景

35 kV冷缩电缆终端头具有非常广泛的应用,得益于其自身具有应用简单、操作方便以及占用空间小等优点,确保了其具有较高的适用性。相较于热收缩电缆附件,在使用过程中不需要进行加热,常温下即可使用,能够大大缩短整个安装时间,且其受力弯曲后内部层间不会像热收缩电缆附件易脱开。相较于与预制电缆附件,两者都是在弹性力的作用下实现内部界面自身的特性,但是冷收缩电缆附件不必与电缆截面进行一一对应,大大降低了安装难度,提高了安装质量。此外,需要注意,冷缩电缆终端头在储存过程中始终处于高张力状态,对储存条件提出了较高要求。为了确保其性能不受影响,要采取有效的措施避免冷缩电缆终端头出现变形或松弛现象,进而为其安装质量提供可靠保障[2]。

冷缩电缆附件对安装工艺要求比较严格,因为安装过程中产生的杂质、气隙以及尖角毛力锥的安装不当都会导致放电击穿。常见的安装工艺不符合技术要求或有刺,都会造成固体绝缘介质沿面放电,也会造成电缆屏蔽层切断处的电场畸变。

冷缩电缆附件安装时应注意以下几点:

(1)剥切内护套时,避免划伤铜屏蔽层,使断口处电场强度增强,容易放电;

(2)剥切铜屏蔽层时用力不当,划伤半导体层,容易存在气隙;

(3)剥切电缆半导层时用力不当,使主绝缘层表面有伤痕迹,容易产生气隙;

(4)屏蔽断开处和半导体层断开处有尖角毛刺未处理平整;

(5)电缆半导体屏蔽层剥离后没有清除干净,半导体残留在主绝缘上;

(6)主绝缘和屏蔽断口处未用硅脂膏填充,留下隐患,产生闪络放电;

(7)冷缩附件和电缆绝缘层之间没有润滑硅脂填充,造成放电气隙;

(8)安装冷缩附件时应力锥部分安装不到位甚至损坏而产生气隙,导致应力控制部件失效。

当存在以上安装工艺问题时,就会导致电场集中,特别是运行中,冷热效应、弯曲效应等都会加大气隙。即使不能立刻发生击穿,也会在主绝缘层内部形成电树枝,并且向纵深发展,加速绝缘层老化,继而发生冷缩电缆附件击穿问题。所以,要熟练掌握冷缩电缆终端头的制作工艺,严格执行电缆终端头制作工艺标准,增强对交联电缆结构及附件特性的了解,从本质上掌握其工艺要求,并加强电缆头制作过程中剥切力度和制作细节的控制。

2 概况

某光伏电站出现电缆终端头击穿事故,具体表现为:组合式变压器高压侧电缆终端A相出现击穿短路,导致保护跳闸;击穿点在电缆终端头中间,其他两相外观良好;该线路上每相接线共3条,其中最外面一条击穿短路;设备是2017年6月30号完工并送电运行,运行时长9个月左右。

3 事故原因分析

据统计,此事件已经多次发生。一般来说,行业内的冷缩附件事故概率范围为0.2%~0.5%(套数)。如果电缆冷缩附件多次发生这种情况,首先应该从安装工艺上寻找原因,其次要查看冷缩电缆附件本身的材料和设计制造工艺问题。该线路上每相接线共3条,其中最外面的一条电缆A相在冷缩终端附件中间对地短路击穿。通过对发生击穿的电缆终端进行破解分析发现,电缆绝缘层已经严重烧毁,绝缘层上有一明显放电击穿点,硅橡胶内部有因长时间放电产生的硬质玻璃化颗粒。

3.1 原因初步分析

从接线端子到冷缩附件应力锥体,电缆绝缘介质在电场作用下,由于绝缘层漏导电流、电损耗或孔隙局部气体电离放电产生放热,使电缆冷缩附件和电缆绝缘层温度逐步升高。随着时间延续,积热增多,当达到一定温度时,冷缩电缆附件会开裂、玻璃化或碳化,电缆绝缘层性能被破坏而导致击穿。其中,电缆树枝化放电现象是绝缘介质击穿前漫长的先导击穿过程。在引发树枝萌芽前已有漫长的诱导期,树枝化放电引发后,经漫长的发展过程,最后导致绝缘介质击穿。一般认为,电树枝的引发时间比扩展时间要长得多,特别是引发树枝后,在树枝尖端产生有效的电晕放电,那么树枝便会很快扩展。因此,运行中的电缆经过电压反复冲击作用(相当于高频后),一旦产生电树枝,就会很快扩展到最后的击穿。所以,一根电缆在运行过程中一旦产生了电树枝,其寿命终点就会临近。在对本套电缆附件进行剖解时发现,B相冷缩电缆附件中出现了电树枝现象。图1为B相冷缩电缆终端头,图2为电缆绝缘层击穿点,图3为冷缩电缆终端附件硅橡胶长时间放电痕迹。

图1 B相冷缩电缆终端头

图2 电缆绝缘层击穿点

图3 冷缩电缆终端附件硅橡胶长时间放电痕迹

3.2 施工工艺分析

由于A相终端头已击穿,将未出现事故的B、C相进行工艺剖解分析,情况如下。

①(B相)现象:冷缩终端内有半导电带,电缆绝缘层有放电痕迹。原因分析:由于外半导层和铜屏蔽上缠绕的半导电带缠绕松动,导致施工抽拉冷缩终端内衬条时,衬管条将半导电带带入终端,形成一条对地的放电通道。其中,图4为半导电带被终端内的衬管条带动方向图,图5为被带动的半导电带在终端内的位置,图6为由于半导电带的因素导致的绝缘层的放电痕迹(电树枝)。

图4 半导电带被终端内的衬管条带动方向图

图5 被带动的半导电带在终端内的位置

图6 由于半导电带的因素导致的绝缘层的放电痕迹(电树枝)

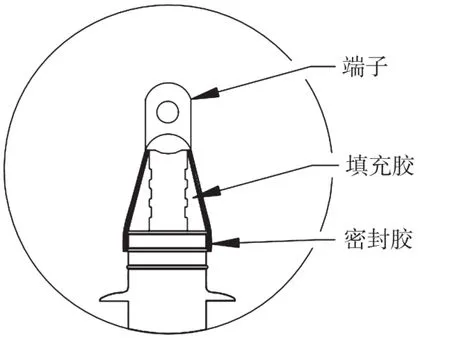

②(C相)现象:单相铜端子与电缆绝缘层之间只有填充胶,没有使用红色密封胶带。图7为端子填充只使用密封胶或填充胶的图片,标准工艺应该为白色填充胶在内填充,红色密封胶在外密封。图8为端子填充胶和密封胶的使用工艺图解。

图7 端子填充只使用密封胶或填充胶的图片

图8 端子填充胶和密封胶的使用工艺图解

4 结 论

基于以上未出现击穿事故的电缆冷缩终端附件的剖析发现,该套冷缩电缆施工工艺存在严重的制作工艺缺陷。一周前,该站另一台击穿的冷缩附件的具体问题为:电缆的外半导层没有和冷缩终端附件的应力锥进行有效搭接,导致电缆屏蔽层断面电场不均匀引起绝缘击穿事故[3]。根据以上问题统计,综合判断认为,在该系统工程中,平均每3个月就会出现一次事故,且这种频率是在负荷轻载运行模式下。如果在满负荷大电流运行模式下,事故的频率将会有所增加。按照出现1次事故停电1天的时间计算,每次事故的损失平均在10万元左右。为了保证电站设备的平稳、安全和经济运行,建议在近期发电量较少期间,对该电站进行全面故障排查,其中耐压试验、破坏性抽查冷缩终端的制作工艺尤为重要。抽查中若发现不合格,按照一定的抽查比例,最终判定该批电缆终端施工工艺是否合格,是否可以继续运行[4]。

综上所述,电缆终端施工工艺直接关系电力电缆能否正常、安全与可靠运行。加强施工工艺管理工作,确保安装质量,做好预防试验等,是电力电缆线路安全运行的保障,是减少经济损失的一项必要措施。

[1] 赵 明,邵永伟.一起35kV电力电缆缺陷事故的分析及处理[J].广东科技,2011,(12):138-139.

[2] 武云峰.一起35kV电缆事故引发对有关现行规定的思考[J].供用电,2012,(2):69-72.

[3] 卢向东,史 磊,王伟臣.一起220kV电缆事故处理分析[J].工程技术(引文版),2016,(93):215.

[4] 方亮华.一起电缆线路事故原因分析[J].广西电业,2012,(7):82-83.