大天池气田井下油管损伤分析

李海涛 刘 畅 黎洪珍 张 健

在天然气的开采过程中,井下管串起着非常重要的作用。大天池气田由于井深、压力高、腐蚀环境复杂等原因,井下油管极易被严重腐蚀破坏,从而影响作业、生产和经济效益。大天池气田是川东地区最重要的区块,产能约占企业的44.7%,气井能否正常生产,关乎着企业的生存与发展。因此,笔者针对大天池气田井下油管腐蚀检测情况及修井起出油管腐蚀状况分析研究,结合气井所处腐蚀环境和地面监测情况,分析井下油管损伤主要原因,并提出相应的防护措施。

1 油管损伤情况

井下油管损伤情况能够从气井的日常生产作业进行分析判断,比如仪器入井直接检测或监测,也可以从修井起出油管直接观察等。

1.1 修井起出油管腐蚀评价

大天池气田1993年投入开发,2002年开始进行更换油管作业,并对井下腐蚀状况进行分析和评价,评价结果见表1。从修井起出的油管看,整体腐蚀结垢较严重,TD62、TD64、TD65、TD72井因油管腐蚀穿孔或断落,增加打捞难度和修井成本,耽误生产时间。

大天池气田井下油管以内腐蚀为主,如TD65井因内腐蚀使油管壁厚减薄、套管变形等造成油管在上提过程中拉断;TD62井3 810 m以下油管内壁开始出现腐蚀,向下逐渐加剧,井下4 478 m油管因内腐蚀穿孔(图1)、4 537 m油管外壁开始腐蚀减薄,向下油管外壁腐蚀加剧,直至腐蚀断落。

1.2 油套管腐蚀检测

大天池气田是川东地区20世纪90年代重点开发气田,大部分气井在油管投运开始实施了缓蚀剂保护。从历年井下腐蚀检测结果看,入井缓蚀剂对井下油管具有较好的保护作用,如投入生产即开始实施缓蚀剂保护的天东1气井,井下油管腐蚀速度要比生产一段时间后再实施缓蚀剂保护的天东2井小(天东2井井下油管腐蚀速度是天东1井的1.67倍)。同时,对部分检测井利用修井机会取出油管进行对比,发现油管实际腐蚀状况与检测结果是吻合的,即腐蚀检测结果能反应油管内壁的腐蚀状况(表2及图2)。

图1 TD62井油管腐蚀展示照片图

1.3 地面腐蚀监测

大天池气田在部分井站安装了地面腐蚀监测系统。借鉴与井下腐蚀条件相近的分离器进口管线的腐蚀监测系统,利用采集的数据,推断井下油管的腐蚀状况。到目前为止,共在TD2、TD72等5口井在分离器进口管线、排污管线采集了腐蚀监测数据(表3)。

表2 井下管串腐蚀检测结果表

图2 TD62井油管内外壁腐蚀展示照片图

表3 大天池气田地面腐蚀监测系统近期监测结果表

从采集的数据看,大天池气田除TD2井分离器进口管线属于中度腐蚀外,其他管线均属轻度腐蚀。从腐蚀环境分类研究知,腐蚀受压力和温度的影响较大,压力越大,H2S和CO2分压就越高,腐蚀越重;温度越高,腐蚀加剧[1]。因此,在流体性质相同的情况下,井下比地面腐蚀要严重。如TD2井分离器进口管线腐蚀速度0.095 2 mm/a,24臂井径仪检测井下油管在931.71 m处腐蚀速度0.104 mm/a,起出油管在4 424.2 m腐蚀穿孔(油管腐蚀速度0.211 mm/a),由此可见,井下油管的腐蚀程度是地面管线的2.2倍以上。高含硫气井井下腐蚀是地面设施的33倍以上,如TD72井分离器进口管线腐蚀速度0.012 4 mm/a,起出油管在4 102 m腐蚀断落,油管腐蚀速度0.421 mm/a。

2 油管损伤原因

2.1 油管材料分析

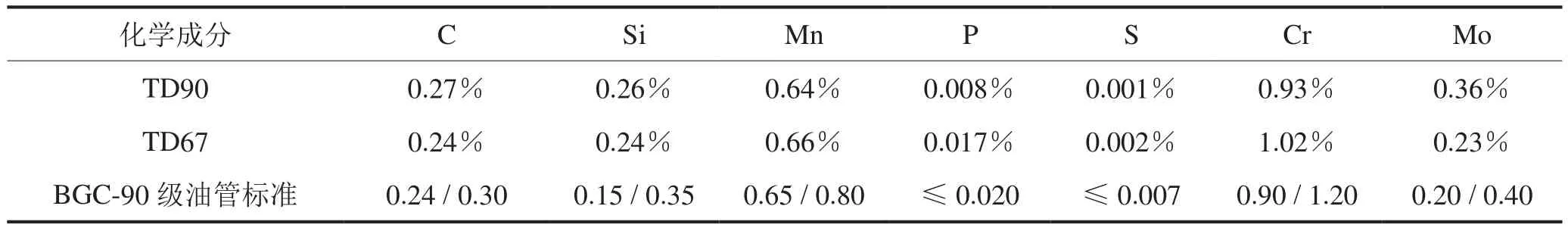

大天池气田井下油管材料采用碳钢,曾对采用BGC90的TD67、TD90井井下油管材质取样分析。从起出油管本体段取样作化学成分分析,结果见表4。将油管本体段取样加工成拉力试片,进行材料的机械性能测定,结果见表5。从检测结果可以看出,油管的化学成分、机械性能与国产BG90钢级油管相吻合。

取油管管体进行高倍显微组织分析及硬度检测,结果表明,金相组织均为索氏体(图3),硬度均低于HRC21,未见明显的组织结构缺陷[2-3]。

从油管的材质检测结果可以看出,材料本身的化学成分、硬度、机械性能和金相组织都符合标准要求,具有抗SSC的性能,适用于酸性油气田。

表4 油管管材化学成分一览表

表5 油管管材机械性能一览表

2.2 油管损伤分析

2.2.1 主要腐蚀因素

图3 TD67井油管在不同比例下的金相组织照片图

大天池气田目前有石炭系、长兴组、茅口组等3个气藏投入开发,石炭系为主力气藏;该区块长兴组、飞仙关组腐蚀介质中H2S含量最高达到6.02%,CO2含量最高达到6.66%(表6),其他层位腐蚀介质中H2S、CO2含量相对较低。油管投运初期曾实施缓蚀剂保护,生产后期因实施增压、泡排等措施后已停止加注缓蚀剂。

表6 大天池气田生产井气分析(体积含量)统计表

从油管材料分析知,所选管材是满足井下环境的,因此,导致油管损坏的主要因素是所产流体的腐蚀、垢下腐蚀、冲蚀和套管损伤后的挤压。

1) H2S 的影响

H2S对金属材料无腐蚀破坏作用,只有溶解在水中才具有腐蚀性,H2S一旦溶于水便立即电离呈酸性,其在水中离解释放出的氢离子是强去极化剂,极易在阴极夺取电子,促进阳极铁溶解反应而导致钢铁的电化学腐蚀。阳极反应生成的硫化铁腐蚀产物(FexSy)是一种疏松的黑色粉末,因结构存在缺陷,它与钢铁表面的黏接力差,易脱落,易氧化,同时,对钢铁而言,附着其表面的腐蚀产物又是有效的阴极,它将加速钢铁的局部腐蚀[4-5]。如果含H2S介质中还含有其他腐蚀性组分如CO2、Cl-等时,将使H2S对钢材的腐蚀速率大幅度增加。

在含H2S酸性气田上的腐蚀破坏往往表现为点蚀导致局部壁厚减薄、蚀坑或(和)穿孔,而局部腐蚀发生在局部小范围区域内,常无先兆,其腐蚀速度比预测的均匀腐蚀速度快数倍或数十倍,控制难度较大。

H2S还将引起硫化物应力腐蚀破裂和氢脆[6],由于H2S腐蚀是氢去极化腐蚀,吸附在钢铁表面上的HS-促使阴极放氢加速,同时HS-及H2S能阻止氢原子结合成氢分子,因此,促使氢原子聚集在钢材表面,加速氢渗入钢材内部的速度。文献报道,HS-能使氢向钢内扩散速度增加10~20倍,从而引起钢材的氢鼓泡、氢脆和硫化物应力腐蚀破裂。

2) CO2的影响

在无水的环境中,CO2是不会发生腐蚀的,而在有水的环境中,CO2极易溶于水形成碳酸,使水的pH值下降,介质的腐蚀性增加,钢材发生电化学腐蚀,腐蚀产物为FeCO3膜,FeCO3结合力和保护力差[7]。CO2腐蚀破坏的主要形式为孔腐蚀和脓疮腐蚀,且腐蚀穿孔的速度很快。四川气田曾发生过无H2S,CO2含量为1.43 %的气井油管使用2年即穿孔的事例,其最大腐蚀速率达3 mm/a。

3) Cl-的影响

带负电荷的Cl-,基于电价平衡,总是吸附在钢铁的表面,阻碍保护性的硫化铁膜在钢铁表面的形成,并且Cl-还能通过金属表面硫化铁保护膜的细孔或缺陷渗入膜内,使保护膜发生显微开裂,导致孔蚀。Cl-一旦与金属表面接触,会加速铁离子溶解,生成易水解的FeCl3,从而加速腐蚀。有资料表明,Cl-的存在可加速腐蚀2~5倍[1],特别是会促进金属的局部腐蚀(孔蚀、坑蚀)。Cl-来自气田水中矿化物和酸化作业中的残酸,残酸未排尽,对井下管柱的影响也是非常大的。如TD62井2003年酸化后井下残液较多(40 m3未排尽),造成井下油管腐蚀断落;YA012-1井残酸浓度小于2%后进入生产系统,因气流中硫化氢含量达到5%,地面流程在酸后生产初期的腐蚀速度高达2.8 mm/a。

4) H2S、CO2共存时的影响

在H2S和CO2腐蚀介质同时存在的情况下,H2S与CO2相对含量对腐蚀具有复杂的影响。有研究表明,当H2S和CO2以不同比例存在于环境时,对腐蚀的影响程度不同(图4)。当H2S含量高于H2S和CO2总含量的70%时,H2S和CO2互相促进腐蚀;当H2S含量低于30%时,则出现互相抑制腐蚀;H2S、CO2含量接近时,互相促进腐蚀更显著[1]。根据大天池气田流体含量,井下腐蚀是H2S和CO2共同作用的结果,其中长兴组、飞仙关组气井的CO2和H2S分压比小于20,以硫化氢腐蚀为主;石炭系气井CO2和H2S分压比大于20,H2S和CO2共同作用导致油管腐蚀。

图4 H2S和CO2分压对腐蚀的影响示意图

5) 垢下腐蚀

腐蚀产物与气井生产过程中带出的沙粒、钻井修井过程中的入井物板结在一起形成垢物,垢物附着油管内外壁将产生垢下腐蚀,随着时间推移,垢下腐蚀加剧,导致井下油管腐蚀穿孔、断落。如TD96井,修井起出油管观察,内外壁未见明显腐蚀,油管内壁存在垢块,去除垢块后发现油管腐蚀坑深1 mm左右(图5)。

2.2.2 冲蚀作用

当气井产量高时,气流会对油管造成冲蚀,若气流中携带有固体颗粒,会加剧冲蚀程度[8]。大天池气井产量均小于冲蚀流量,但部分气井产量高、产层出砂,油管内壁仍存在损伤。如TD65井修井发现4 000 m以下油管外壁腐蚀较轻且为均匀腐蚀,但油管内径由62 mm减薄至70 mm,因该井产气最高达到57×104m3/d,并以50×104m3/d的规模开采超过4年,造成油管内壁冲蚀严重。

相国寺储气库注采井采用内径100 mm的油管,理论计算冲蚀流量在(82~201)×104m3/d,目前实际产量均控制在(50~140)×104m3/d,采气量是冲蚀流量的80%,理论上不会发生冲蚀,结合大天池气田井下油管损伤情况,储气库油管存在冲蚀的风险。

2.2.3 挤压作用

油层套管抗内压能力不足,套管变形,挤压油管,造成油管损伤[9-12],如TD65井,油层套管抗内压17.68 MPa,目前套压只有5.0~7.0 MPa,分析认为套管已变形,油管在上提过程中被套管挤压、拉扁、拉断(图6)。

3 结论与建议

1)常做油管损伤分析,根据气藏条件,选取合适的油套管材质和管柱结构,提高管柱的抗损伤能力。

图6 TD65井油管损伤展示照片图

2)气井在完井试油或酸化作业后应尽量排完入井液,同时在生产中尽量防止井底积液,从生产工艺上控制井下腐蚀。

3)定期检测油管,掌握其腐蚀状况和腐蚀趋势,及时调整防护方案或更换油管,确保气井正常生产。

4)合理配产,尽量降低冲蚀的影响。

5)根据大天池气田井下油管损伤情况,相国寺储气库的气井应考虑冲蚀的影响。同时,储气库注采井也应定期进行油管内腐蚀检测,尽量延长油管使用周期。

[1]李章亚. 油气田腐蚀与防护技术手册[M]. 北京: 石油工业出版社, 1999.Li Zhangya. Technical manual for corrosion and anticorrosion of oil and gas fields[M]. Beijing: Petroleum Industry Press,1999.

[2]白丽莉, 汤晓锋, 王刚, 胡红详, 张亚明, 郑玉贵. 聚乙烯装置高压调节阀损伤原因分析[J]. 石油化工腐蚀与防护,2017, 34(6): 45-48.Bai Lili, Tang Xiaofeng, Wang Gang, Hu Hongxiang, Zhang Yaming & Zheng Yugui. Damage analysis of high-pressure regulating valve in polyethylene plant[J]. Corrosion & Protection in Petrochemical Industry, 2017, 34(6): 45-48.

[3]欧阳明辉, 刘焕安, 叶际宣. 某铜冶炼烟气制酸装置耐酸蝶阀的腐蚀失效分析[J]. 腐蚀与防护, 2017, 38(2): 155-159.Ouyang Minghui, Liu Huan'an & Ye Jixuan. Corrosion failure analysis of an acid corrosion resistant butterf l y valve in a copper smelter acid plant[J]. Corrosion & Protection, 2017, 38(2): 155-159.

[4]罗金恒, 张良, 李丽锋, 杨锋平, 马卫锋, 王珂, 等. X90管道钢在NS4溶液中的电化学腐蚀行为[J]. 天然气工业,2016, 36(6): 92-97.Luo Jinheng, Zhang Liang, Li Lifeng, Yang Fengping, Ma Weifeng, Wang Ke, et al. Electrochemical corrosion behaviors of the X90 linepipe steel in NS4 solution[J]. Natural Gas Industry, 2016, 36(6): 92-97.

[5]孙银. 脱硫装置换热器腐蚀分析与状态评估[J]. 石油化工腐蚀与防护, 2017, 34(6): 14-18.Sun Yin. Corrosion analysis and state assessment of heat exchanger in desulfurization unit[J]. Corrosion & Protection in Petrochemical Industry, 2017, 34(6): 14-18.

[6] 黎洪珍, 刘萍, 刘畅, 吴禄兰, 程姣. 川东地区高含硫气田安全高效开发技术瓶颈与措施效果分析[J]. 天然气勘探与开发, 2015, 38(3): 43-47.Li Hongzhen, Liu Ping, Liu Chang, Wu Lulan & Cheng Jiao.Technologic bottleneck of eあectively developing high-sour gasfi elds in eastern Sichuan Basin and its countermeasure eあect[J].Natural Gas Exploration and Development, 2015, 38(3): 43-47.

[7] 刘倩倩, 李自力, 程远鹏. 正交试验法研究X90管线钢在CO2环境中的腐蚀行为[J]. 腐蚀与防护, 2016, 37(12): 970-1002.Liu Qianqian, Li Zili & Cheng Yuanpeng. Corrosion behavior of X90 pipeline steel in CO2environment evaluated by orthogonal test[J]. Corrosion & Protection, 2016, 37(12): 970-1002.

[8] 郭高峰, 张凤琼, 黎洪珍, 余致理. 采气工程[R]. 北京: 石油工业出版社, 2017.Guo Gaofeng, Zhang Fengqiong, Li Hongzhen & Yu Zhili. Natural gas production engineering[R]. Beijing: Petroleum Industry Press, 2017.

[9]黄祯, 李鹭, 胡桂川. 天然气井油管柱腐蚀破坏力学[M]. 重庆: 重庆大学出版社, 2010.Huang Zhen, Li Lu & Hu Guichuan. Corrosion failure mechanics of tubing column in natural gas well[M]. Chongqing University Press, 2010.

[10]林元华, 邓宽海, 曾德智, 孙永兴, 李柯苇, 赵莉萍. 套管在单轴压缩载荷下的失效规律[J]. 天然气工业, 2016, 36(1):99-105.Lin Yuanhua, Deng Kuanhai, Zeng Dezhi, Sun Yongxing, Li Kewei & Zhao Liping. Casing failure laws under uniaxial compressive load[J]. Natural Gas Industry, 2016, 36(1): 99-105.

[11]刘奎, 高德利, 王宴滨, 刘永升. 局部载荷对页岩气井套管变形的影响[J]. 天然气工业, 2016, 36(11): 76-82.Liu Kui, Gao Deli, Wang Yanbin & Liu Yongsheng. Eあects of local load on shale gas well casing deformation[J]. Natural Gas Industry, 2016, 36(11): 76-82.

[12] 雷祖猛, 赵虎, 司西强. MEG在泥页岩地层的井壁稳定机理研究[J]. 天然气勘探与开发, 2015, 38(2): 68-71.Lei Zumeng, Zhao Hu & Si Xiqiang. Mechanism of MEG for wellbore stability in shale formations[J]. Natural Gas Exploration and Development, 2015, 38(2): 68-71.