玉米苞叶力学性能与剥离试验

解福祥,宋 健,霍洪鹏, 侯欣欣

(1.潍坊学院 机电与车辆工程学院,山东 潍坊 261061;2.山东科技大学 机械电子工程学院,山东 青岛 266590)

0 引言

根据玉米果穗含水率的不同,玉米联合收获工艺分为脱粒和不脱粒两种形式[1-3]。脱粒收获包括摘穗、割台、剥皮、脱粒、排杂、籽粒回收和茎秆铺放或粉碎[4-6];不脱粒收获包括摘穗、割台、剥皮、果穗回收和茎秆铺放及粉碎[7-8]。以上两种形式皆是适合我国玉米生产体系的机械化工艺,但普遍存在玉米与苞叶不易分离的技术难题。国内高校及科研院所针对玉米果穗剥皮的运动过程进行了仿真研究和试验台试验研究[9-10],并对玉米苞叶的物理力学性能进行了试验研究[11-12]。

通过以上文献分析可知:目前针对玉米苞叶剥离机构的研究大多是仿真分析和试验研究,而对苞叶剥离的力学性能未进行系统的分析,且针对苞叶剥离的机理研究报道还不多。苞叶剥离机理和苞叶的物理力学特性、苞叶剥离元件的作用机理等方面密切相关,是苞叶剥离技术研究中需要重点解决的关键技术。为此,本文采用理论建模分析、基础力学试验和剥离试验等方法深入研究玉米苞叶的力学性能、剥离形式和剥离的作用机理,为研制出性能更优良的苞叶剥离装置提供依据。

1 苞叶剥离机理分析

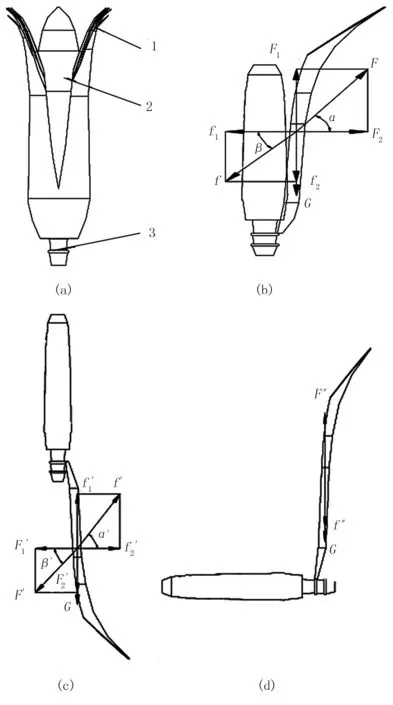

玉米果穗主要由苞叶、玉米果实和玉米蒂等组成,如图1(a)所示。根据田间采样调查发现,玉米果穗外部苞叶大多为7层,由外到内依次为1、2、3、4、5、6、7层。玉米果实上生长玉米粒,玉米蒂将玉米果穗与茎秆相连。

苞叶剥离主要有顺向剥离、逆向剥离和横向剥离3种形式。顺向剥离是沿着苞叶的生长方向进行剥离,如图1(b)所示;逆向剥离是与苞叶的生长方向相反进行剥离,如图1(c)所示;横向剥离是沿着苞叶与果实垂直的方向进行剥离,如图1(d)所示。

顺向剥离时,苞叶顺向剥离力F的计算公式为

(1)

其中,G为苞叶自身的重力(N);f为玉米蒂与苞叶之间的粘连力(N);α为苞叶剥离力与水平方向的夹角;β为苞叶粘连力与水平方向的夹角。在此种状态下,苞叶剥离装置中剥离辊剥离条件为φ>F。

逆向剥离时,苞叶逆向剥离力F′的计算公式为

(2)

其中,α′为苞叶剥离力与水平方向的夹角;β′为苞叶粘连力与水平方向的夹角。在此种状态下,苞叶剥离装置中剥离辊剥离条件为:φ>F′。

横向剥离时,苞叶横向剥离力F”的计算公式为

F″=f″+G

(3)

在此种状态下,苞叶剥离装置中剥离辊剥离条件为:φ>F″。

1. 苞叶 2玉米果实 3.玉米蒂

2 试验

2.1 试验材料

试验样品采集自山东省潍坊市潍坊学院试验田,品种为“先玉335”,种植行距400mm,株距200mm。种植时间为2015年6月,收获时间为2015年10月。根据纤维复合材料测试标准[13],并结合玉米苞叶的生长特点,在采集样本后同时采集试验用试样。根据田间调查、测量和查阅文献可知:每个玉米苞叶共分为7层,每一层苞叶共剪出3个样品。在玉米苞叶中心线的两侧沿着苞叶纤维的生长方向各采样1片长150 mm、弦长为10 mm的样条,分别作为纵向拉伸试验和冲击剪切试验的样条,在玉米苞叶的基部垂直于纤维方向采样宽为20 mm的圆弧状的样条作为横向拉伸试验的样条。

2.2 试验设备

1)力学测试和含水率测试仪器。力学性能试验仪器采用温州市方圆仪器有限公司生产的YG028万能材料试验机;试验机的传感器选用美国VISHAY公司生产的STC-50Kg拉压传感器,量程为500N;全数字化电脑测控系统,可以同步输出力-位移曲线和试验数据;测试含水率的设备为上海博迅实业有限公司生产的DZF-6050型真空干燥箱和美国Ohaus公司生产的电子天平,精度0.000 1g。

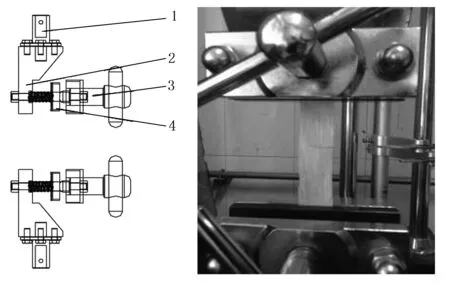

2)拉伸试验夹具。拉伸试验主要进行纵向拉伸试验和横向拉伸试验:纵向拉伸试验主要测试玉米苞叶样品在沿着纤维生长方向的拉力作用下的抗拉强度;横向拉伸试验主要测试玉米苞叶样品在垂直于纤维生长方向的拉力作用下的抗拉强度。根据玉米苞叶的性能特点设计了专用夹具,主要由连接件、固定板、压板和夹紧组件等组成,如图2所示。固定板和压板上安装有橡胶垫,夹紧组件由螺栓连接手柄和支撑杆组成。试样放入夹具中与橡胶垫接触,通过螺栓连接手柄将压板拧紧,能够保证样品夹紧同时又不破坏玉米苞叶的组织结构。

1.连接件 2.固定板 3.夹紧组件 4.压板

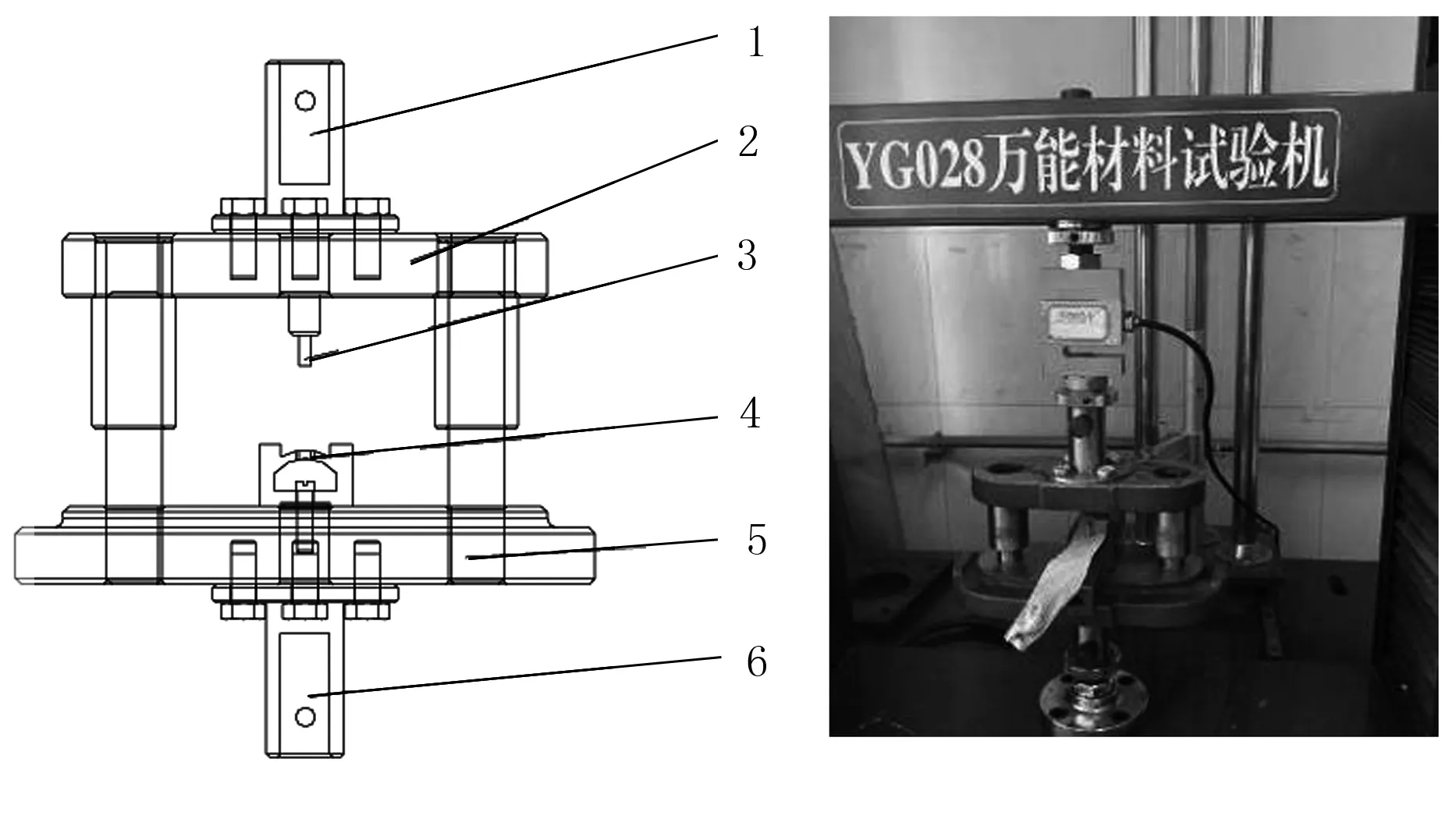

3)冲击剪切试验夹具。冲击剪切试验主要测试玉米苞叶样品的抗剪切强度。专用冲击剪切夹具主要由上连接件、上模架、冲头、模孔架、下模架和下连接件等组成,如图3所示。

1.上连接件 2.上模架 3.冲头 4.模孔架 5.下模架 6.下连接件

冲头直径为4mm,顶端平面端面无倒角,冲头与模孔间隙小于0.05mm。冲头固定在上模架上,模孔座固定在下模架上,上模与下模架通过导柱来限位。试样放置在模孔座上,冲头在压力作用下沿模孔边沿对苞叶试样造成剪切破坏。

2.3 试验方法

玉米苞叶物理力学性能试验主要包括纵向拉伸试验、横向拉伸试验和冲击剪切试验。试验分3次进行,每次试验采集50株玉米,每株玉米按照顺序采集7层的苞叶样本,实时测试含水率。每层苞叶分别测量纵向抗拉强度、横向抗拉强度和冲击剪切强度。每次试验中每层苞叶相应的3个强度值,均是取50组试验的平均值。根据试验结果分析每层苞叶和苞叶含水率对于相应的强度值的影响规律,得出苞叶破坏的基本强度,分析玉米苞叶在这几种外载荷作用下的破坏形式。

2.4 数据采集与处理

纵向拉伸试验玉米苞叶破坏后,记录苞叶纵向拉伸破坏过程并输出力-位移曲线,读取纵向拉伸苞叶试样断裂时最大力F1max;横向拉伸试验玉米苞叶破坏后,记录苞叶横向拉伸破坏过程并输出力-位移曲线;读取横向拉伸苞叶试样断裂时最大力F2max。由于冲击剪切试验考虑到冲头在向下滑动过程中受到模架导柱的摩擦力,剪切试验首先在没有玉米苞叶试样的情况下进行空行程试验,测试冲头在空行程中受到的摩擦力;然后,装上苞叶试样在相同的起始位置进行冲击剪切试验;冲击剪切破坏后,记录位移λ1处的摩擦力f和最大破坏力F3max。苞叶冲击剪切破坏测试的最大力为F3max-f。弹性模量E计算公式为[13-15]

(4)

其中,σ为玉米苞叶的强度(MPa);ΔW为试样的伸长量(m);W为试样的长度(m)。

2.5 试验结果与分析

2.5.1含水率

纵向拉伸时,1~7层的苞叶含水率依次为11.26%、8.81%、6.74%、7.02%、6.44%、6.4%和1.42%;横向拉伸时,1~7层的苞叶含水率依次为9.97%、9.48%、11.59%、8.21%、6.74%、11.17%和7.89%;冲击剪切时,1~7层的苞叶含水率依次为5.58%、5.15%、5.24%、4.84%、4.94%、8.26%和5.49%;苞叶剥离时,1~7层的苞叶的含水率依次为15.43%、15.94%、16.26%、10.22%、12.22%、9.93%和11.11%。

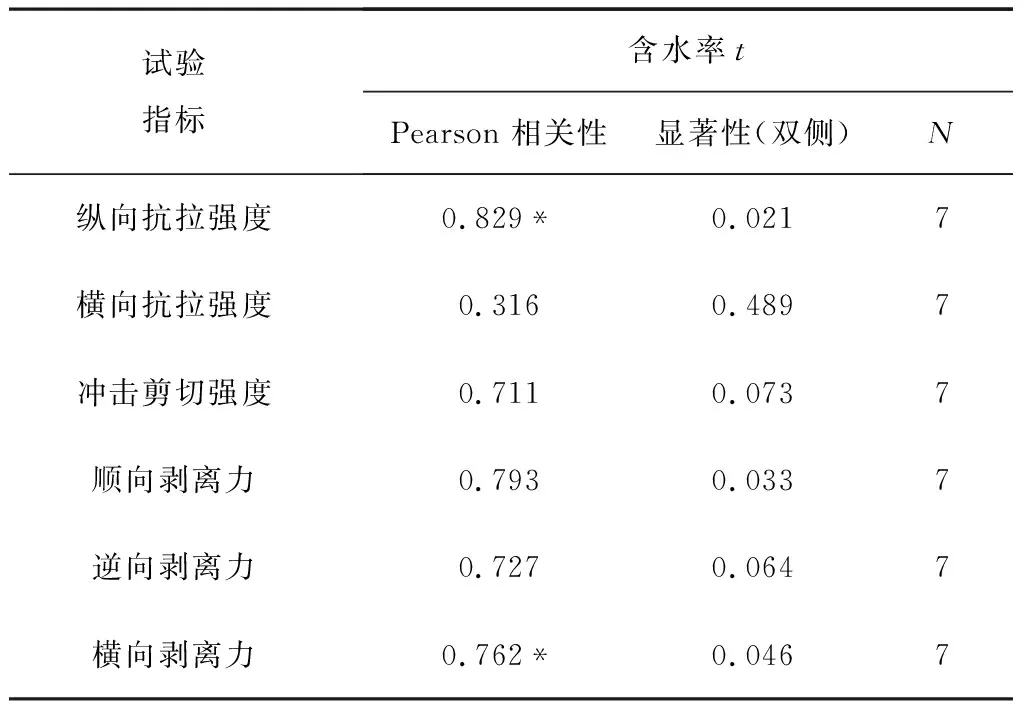

含水率与试验指标相关性检验结果如表1所示。由表1可知:纵向拉伸时显著值为0.021<0.05,相关性不显著,纵向拉力和抗拉强度与含水率无关;横向拉伸时显著值为0.489>0.05,相关性显著,纵向拉力和抗拉强度与含水率有关;冲击剪切时显著值为0.073>0.05,相关性显著,冲击剪切和剪切强度与含水率有关。顺向剥离显著值为0.033<0.05,逆向剥离显著值为0.064>0.05,横向剥离显著值为0.046<0.05。在3种苞叶剥离形式下,逆向剥离虽然显著值大于0.05,但是相差不大。综合3种剥离形式可知,苞叶剥离试验与含水率无关。

表1 含水率与试验指标相关性检验结果

2.5.2纵向拉伸和横向拉伸

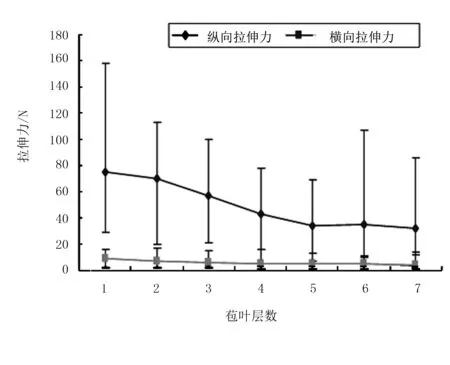

拉伸试验结果如图4所示。纵向拉伸和横向拉伸时,由外层到内层的苞叶的拉伸力和抗拉强度逐渐减小,说明苞叶的拉伸力和抗拉强度与苞叶的厚度有关。玉米最外层的苞叶厚度最大,所受拉伸力和抗拉强度最大。纵向拉伸试验结果表明:1~7层苞叶纵向拉伸力依次为75.39、69.99、56.77、42.54、34.46、35.32、32.09N;1~7层苞叶纵向抗拉强度依次为1.51、1.4、1.14、0.85、0.69、0.7、0.64MPa。横向拉伸试验结果表明:1~7层苞叶横向拉力依次为8.67、7.26、5.87、5.17、5.02、4.6、3.75N;1~7层苞叶横向抗拉强度依次为0.17、0.15、0.12、0.10、0.10、0.09、0.07MPa。

图4 拉伸和冲击剪切试验结果

试验结果表明:纵向拉伸试验得到的拉伸力和抗拉强度是横向拉伸试验的6~10倍;1~7层苞叶弹性模量分别为3.97、2.64、1.81、1.49、1.21、1.42、1.36MPa。

2.5.3冲击剪切

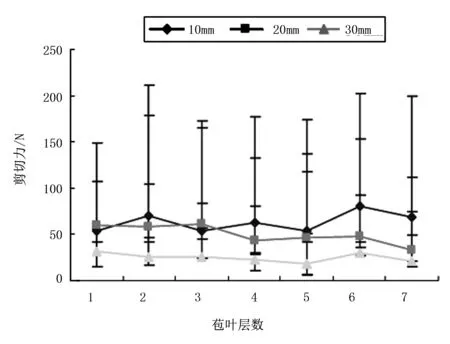

根据万能试验机的性能要求,确定了玉米苞叶3个冲击速度进行试验,冲击速度分别选取10、20、30mm/min等3个水平,结果如图7所示。冲击速度10mm/min试验结果表明:苞叶由外到内7层的剪切力依次为53.57、70.09、53.15、62.28、52.83、80.28、68.19N。冲击速度20mm/min试验结果表明:苞叶由外到内7层的剪切力依次为59.38、58.24、60.89、43.36、46.09、47.96、33N。冲击速度30mm/min试验结果表明:苞叶由外到内1~7层的剪切力依次为30.57、24.56、25.27、22.25、18.36、30.04、20.89N。根据以上3个水平的试验结果,冲击速度越大,苞叶受到的冲击剪切力越小。为了更准确地研究玉米苞叶的剪切力,根据万能试验机使用参数说明,确定冲击速度为10mm/min。

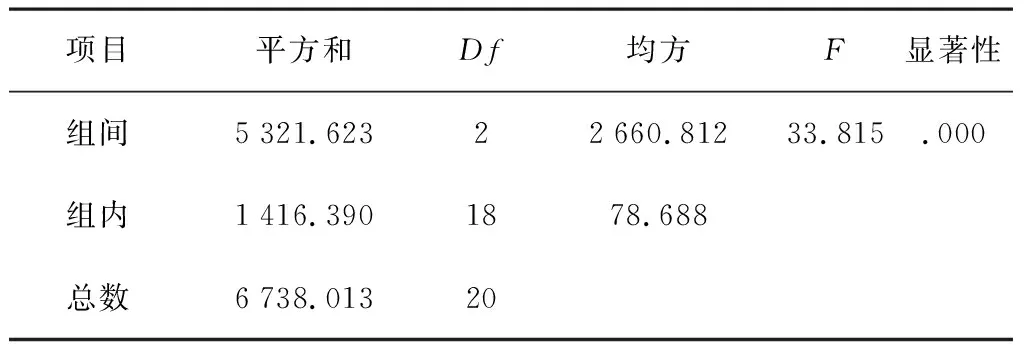

冲击剪切单因素方差分析结果如表2所示。其显著值为0<0.05,各水平之间有显著性差异。试验结果表明:1~7层苞叶冲击剪切力依次为53.57、70.09、53.15、62.28、52.83、80.28、68.19N;冲击剪切强度依次为14.51、27.63、18.08、25.17、3.32、19.84、31.18MPa。

表2 冲击剪切力单因素方差分析结果

3 苞叶剥离试验

3.1 试验设备、材料与方法

苞叶剥离试验设备及夹具与苞叶拉伸试验相同。试验材料选用整株玉米果穗且具有7层苞叶的无虫害的样品。通过万能试验机测试苞叶顺向剥离、逆向剥离和横向剥离3种形式的苞叶剥离力,从而确定苞叶剥离准则。每次试验田间采样50株,分3次进行。

3.2 试验结果及分析

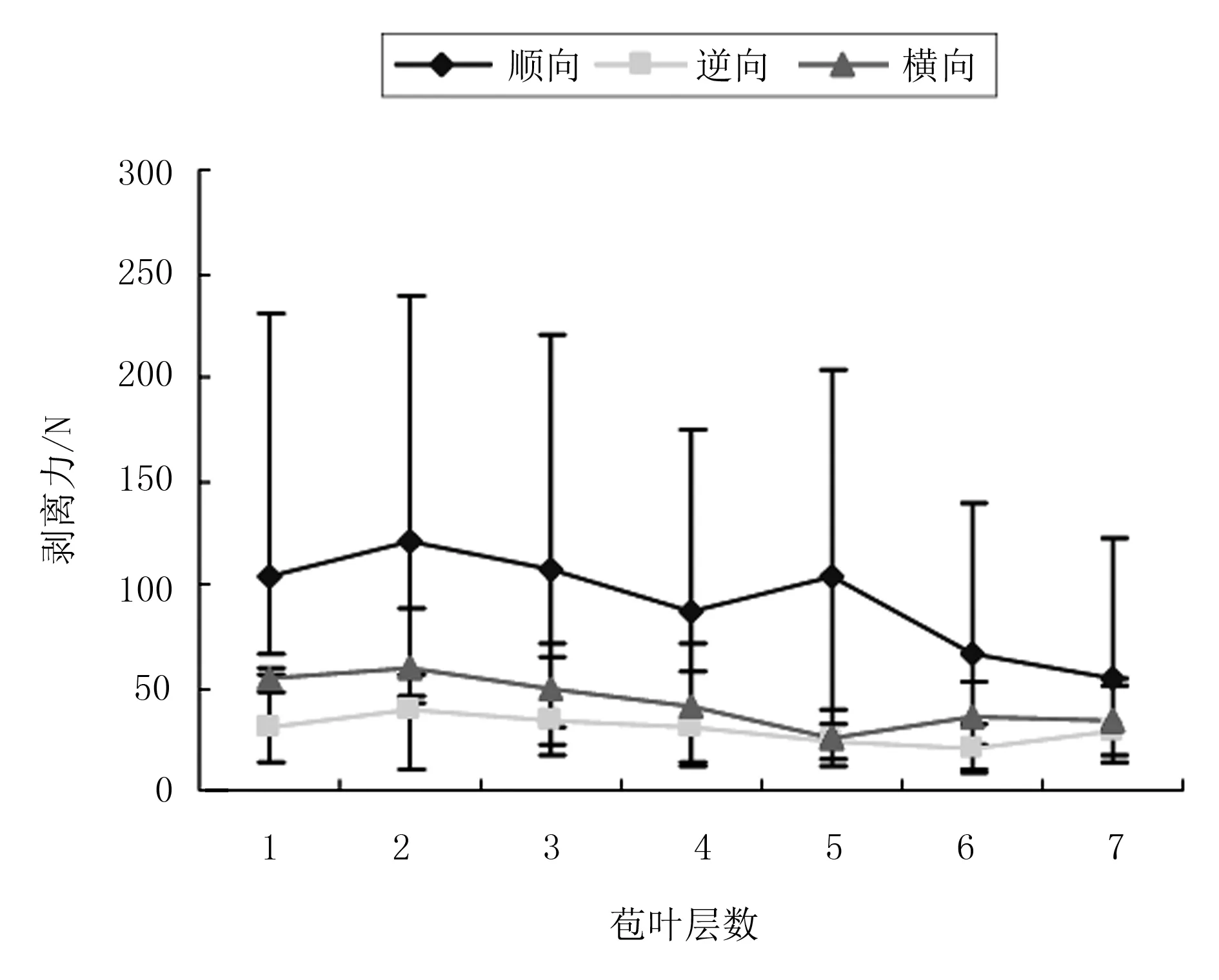

苞叶剥离试验结果如图5所示。

图5 苞叶剥离试验结果

由图5可知:苞叶剥离的3种形式中,顺向苞叶剥离力最大,横向次之,逆向最小。通过试验分析可知:苞叶剥离过程中,剥离力的大小与苞叶的厚度、宽度和含水率等无关,与苞叶和玉米蒂的粘连力有关。顺向剥离试验结果表明:1~7层苞叶顺向剥离力依次为104.09、120.27、106.93、87.14、103.41、66.13、53.83N。逆向剥离试验结果表明:1~7层苞叶逆向剥离力依次为30.25、38.43、33.96、31.18、24.57、20.69、28.27N。横向剥离试验结果表明:1~7层苞叶横向剥离力依次为53.41、59.99、49.31、40.16、24.95、36.15、34.37N。顺向苞叶剥离力约为逆向苞叶剥离力的2~4倍。

4 结论

1) 苞叶剥离主要有顺向剥离、逆向剥离和横向剥离3种剥离形式,针对苞叶剥离进行了机理分析,得出苞叶剥离准则。顺向剥离准则为φ>F,逆向剥离准则为φ>F′,横向剥离准则为φ>F"。

2) 苞叶力学性能试验结果表明:纵向拉伸试验的拉伸力和抗拉强度是横向拉伸试验的6~10倍。1~7层苞叶纵向抗拉强度依次为1.51、1.4、1.14、0.85、0.69、0.71、0.64MPa;横向抗拉强度依次为0.17、0.15、0.12、0.10、0.10、0.09、0.07MPa;冲击剪切强度依次为14.51、27.63、18.08、25.17、3.32、19.84、31.18MPa;1~7层苞叶弹性模量分别为3.97、2.64、1.81、1.49、1.21、1.42、1.36MPa。

3)苞叶剥离试验结果表明:1~7层苞叶顺向剥离力依次为104.09、120.27、106.93、87.14、103.41、66.13、53.83N;逆向剥离力依次为30.25、38.43、33.96、31.18、24.57、20.69、28.27N;横向剥离力依次为53.41、59.99、49.31、40.16、24.95、36.15、34.37N;顺向苞叶剥离力约为逆向苞叶剥离力的2~4倍。