循环流化床锅炉大型化的发展探究

罗金妮 高国庆 马承渝

【摘要】本文阐述了循环流化床锅炉的主要部件、工作原理以及大型化时遇到的问题,论述了早期的一些公司在将其大型化过程中使用的方法,如加设外置式换热器、改造炉膛形状等等,本文主要着重说明分离器在循环流化床锅炉大型化过程中的重要作用和优化方法。

【关键字】循环流化床锅炉 大型化 系统优化 分离器

0 引言

在早期的工业时代,工厂和电厂的运行大都是依靠火动力,所以燃烧效率就显得格外重要,高效的燃烧就意味着高效的生产,因此循环流化床(CFB)锅炉应运而生。随着世界科技的飞速发展,人类意识到在提高燃烧效率的同时也要极力降低环境带来的恶劣影响,所以许多国家开始着手CFB锅炉的大型化的研究。

1 CFB锅炉综述

1.1 大型CFB锅炉的发展前景

CFB锅炉具有低排放、燃烧效率高等优点,在燃烧劣质煤方面有着良好的效率。从上世纪六十年代末以来,燃煤的鼓泡流化床锅炉取得了长足的发展,而在七十年代以后,在此基础上发展的CFB锅炉更是取得了令人惊叹的成绩,它不仅有着鼓泡流化床锅炉的优点,又在燃烧效率方面有着很大的提高,不但脱硫效率的效果显著,还解决了锅炉难以大型化的问题。同时CFB锅炉的经济性和环保性在世界范围内得到了公认。CFB锅炉没有烟气脱硫设备,因此很好地节省了设计制造的成本。所以对于CFB锅炉大型化的研究制造与发展将会是一个必然发展趋势,同时它也会是一次对CFB锅炉发展的重大创新。

1.2 CFB锅炉的工作原理

CFB锅炉主要由炉膛(燃烧室)、分离器和返料装置组成。在锅炉运行时,燃煤被送往炉膛进行燃烧,炉膛底部设有一次风口,侧面设有二次风口,使燃煤在炉膛内形成流动状态。在此过程中,粗颗粒在炉膛底部燃烧,细颗粒在炉膛上部燃烧,由于流动性,会有一部分细颗粒随着烟气被吹出炉膛,进入分离器,在惯性作用下分离固体颗粒和气体,将细颗粒送到回料装置,最后送回炉膛再次进行燃烧。

目前在研究CFB锅炉大型化的过程中,这三个核心部件的改进与放大,是整个大型化研究的主要方向。

2 CFB锅炉的大型化

2.1 技术发展

目前在研究大型CFB锅炉中占主导的地位的是美国FW公司和法国Alstom公司。其中美国FW公司[1]的FW型CFB鍋炉将再循环热交换器和屏式受热面布置在炉膛上部,防止增大炉膛后受热面面积不足的情况发生。Alstom公司[2]生产的Lurgi型CFB锅炉采用了外置式换热器,可解决炉内受热面布置不足的问题。

我国的大型CFB锅炉技术也得到了飞速的创新发展,其中旋风分离器共享的大型CFB方案就是一个典型的例子[3],这类方案的特点是两个炉膛共享一个方形分离器,采用“炉膛一方形分离器一炉膛”的布置方式,并将返料器加以改进,使其同时完成返料和换热的步骤,很好地提高了锅炉的可控性,这种结构特点使锅炉结构更加紧凑,可靠性非常好。

2.2 CFB锅炉大型化的问题

CFB锅炉有可靠性好、燃烧效率高和厂用电率低等优点,这就要求在大型化过程中不仅要保留这些优势,同时还要做到锅炉的大型化,所以在这个过程中会遇到很多问题,如加大炉膛尺寸以增加燃煤,但一次风和二次风却无法将其充分吹起、炉膛的深度受刚性梁强度的限制、一次风和二次风风口的位置如何布置、分离器尺寸的大小和位置的布置以及热交换器内受热面的大小和布置方式的问题等,这些都需要进行深入的研究思考。

东北设计电力院工程师郭兆君[1]认为,大型化过程主要面临问题有三个:一是炉内受热面面积不足,二是炉膛冲刷磨损严重,三是能否显著提高燃烧效率。当增大锅炉的容量时,就意味着需要提高锅炉底渣的处理能力,处理能力越强,大型化后锅炉的效率也就越高。此外,如何提高炉膛的传热和脱硫效率也是需要值得注意的问题。

3 分离器的优化

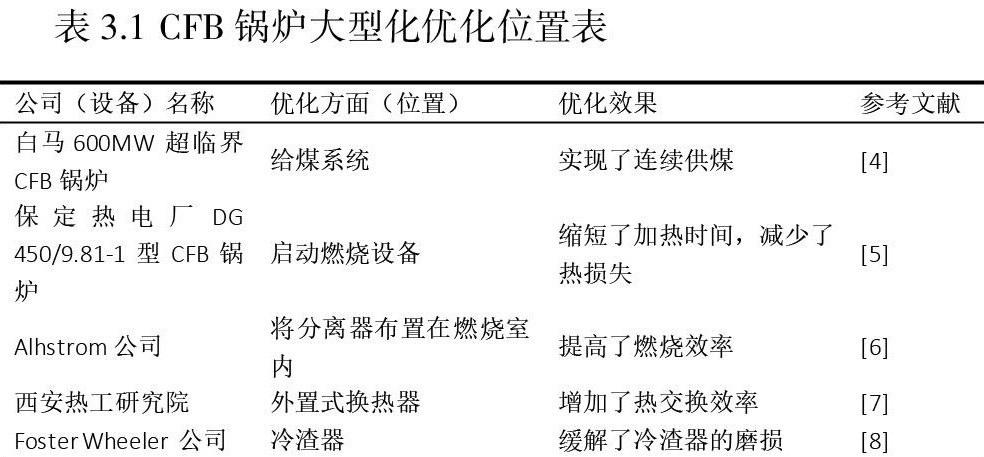

目前,一些公司在CFB锅炉大型化过程中提出众多优化措施如下表:

FW型CFB锅炉和Alstom型CFB锅炉都从受热面布置方面着手解决大型化的问题,而Pyroflow型CFB锅炉则采用了高温旋风分离器,通过高温灰循环运行的方式提高燃烧效率,这种改进分离器的方式是本文论述的重点。

3.1 分离器的布置

通常情况下,CFB锅炉只有一个旋风分离器,但当将其大型化后,炉膛的容积增大,单个的分离器已经无法达到所要求的分离效率,所以有的地方就采用多个分离器布置方式来提高效率,如Al-stom公司采用六分离器的左右墙对称布置,而美国FW公司则在布置方式上采用紧凑式分离器来提高分离效率。

3.2优化方案

大部分分离器的最大筒体直径一般设计在7m~8m之间,超过这个范围时,分离效率就会被降低,对此大都会采用上面说到的多个分离器的布置方案来解决这个问题。

CFB锅炉大型化后,在运行过程中从炉膛吹进分离器的颗粒温度很高,所以在进入分离器的人口管道处需要铺设隔热耐磨很好的材料,但运行一段时间后,这些材料很快就会脱落,这样不仅会导致运行效率降低,也极大地增加了成本。为解决这个问题,国内外都采用了不同的方法:(1)美国FW公司将水冷壁布置在了分离器的筒体四周[9],通过这种水冷的方式放弃了传统的管道布置,然而这种方式的制造工艺十分复杂,成本较高;(2)我国通过将研究生产出的方形分离器布置在锅炉上的方式,不仅降低了工艺制造的复杂程度,也提高了锅炉和分离器的紧凑性。这种方形分离器将圆筒体改成了方筒体并且紧贴炉膛布置,与炉膛共用一个水冷壁,不仅保证了更好的气密性,而且在布置水冷系统时变得更加方便。

除上述提到的优化方案,目前世界各国改进分离器的方式主要有两种:一是改进分离器人口处的几何结构和大小;二是改进整个分离器的几何结构和布置的位置[10],比如美国FW公司使用的紧凑式分离器、Lurgi型CFB锅炉配置的热分离器以及清华大学设计的“水冷异性分离器”都是基于这两点进行的改造。

3.3 优化后可能出现的问题

当烟气高速流进高温旋风分离器时,由于在分离器人口处的截面积突然增大,导致流场发生改变,对人口处下方的拐角处造成磨损,从水平烟道流出的高流速的烟气,使得颗粒撞击在正对分离器入口处的筒壁上,容易造成筒壁的撞击磨损。

4 结语

在CFB锅炉大型化的研究中我们可以看出,炉膛、分离器和外置式换热器都是研究的重点,但分离器是整个研究中的核心部分,通过优化分离器的几何机构和入口处的形状大小,来获得更好的分离器设计方案,这将是未来发展的趋势,同时也会有更多问题等待着我们去解决,所以针对CFB锅炉大型化的研究需突破现存的技术难点且势在必行。

参考文献:

[1]郭兆君,秦鹏《大型化循环流化床锅炉炉型和主要辅助系统的改进设计》[J].吉林电力,2003,(6):19-20.

[2]程乐鸣,周星龙等《大型循环流化床锅炉的发展》[J].动力工程,2008,18(6):818-819.

[3]向柏祥,李建锋等《大中型循环流化床锅炉机组运行现状分析》[J].锅炉技术,2016,47(5):31-36.

[4]宗琛《600MW超临界循环流化床锅炉给煤均匀性研究》[D].重庆大学硕士学位论文,2016年6月.

[5]张涛,王全胜等《DG 450/9.81-1型循环流化床锅炉结构特性分析》[J].锅炉技术,2004,35(5):26-27.

[6]舒茂龙《大型循环流化床锅炉混流式流化床冷渣器研制》[D].重庆大学硕士学位论文,2007年10月.

[7]熊斌《新型循环流化床锅炉结构布置及气固流动特性的研究》[D].重庆大学博士学位论文,2009年12月.

[8]熊天柱,田子平等《循环流化床锅炉的大型化》[J].锅炉技术,2004,35(2):4-5.

[9]王树荣,方梦祥等((W环流化床锅炉大型化关键设计问题研究》[J].热力发电,2000,(4):3-4.

[10]邢伟,宫克勤《循环流化床锅炉大型化要点分析》[J].科教前沿,2008,(24):18.