基于某公司密封环加工工艺过程分析及优化建议

王春梅 王天周

【摘要】密封环因其壁薄,加工难也成了行业内棘手的事情。以典型零件加工为例探讨薄壁环形工件在加工过程中存在的易变形、工件尺寸及表面粗糙度不易保证等技术问题,对加工难点进行分析,给出了工艺路线和加工方案,通过优化工艺、完善夹具设计,实现有效解决密封环形加工难题,为加工薄壁环形零件提供了一定借鉴。

【关键词】密封环 过程分析 工艺优化

密封环是传统机械领域和动力机械中必不可少的工作元件。虽然密封环不是机器运行中最主要的部件,却对企业、机器设备的安全运行起着举足轻重的作用。密封环的难加工性,以及高精度和表面粗糙度,都是密封组件研究领域的关键性问题,这一类问题的研究与突破,对我国在密封研究领域的发展和整个国家科技创新能力的进步都具有重要的意义。

1 典型工件分析

1.1 工件的基本情况

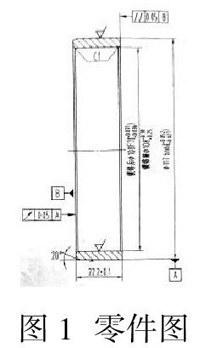

以公司某壳体密封环的加工为例,该零件为薄壁环形工件,零件固溶处理;材料为06Cr17Ni12Mn2;零件毛坯作着色探伤检查,符合JB/T8543.2标准Ⅱ级验收;壁厚为4.8mm,内孔、外圆粗糙度Ra3.2um;零件内孔镀铬,镀层厚度应均匀,并去除两端的瘤子;锐角倒钝C0.5。其形状及尺寸如图1所示。

1.2 工件主要加工难点

由圖1可以看出,内孔、外圆尺寸要求及形位公差要求是该工件最主要的加工难点。

因为零件壁薄,材料受切削力作用及切削热影响极易发生变形;装夹困难,零件内外圆尺寸公差、圆度均难以保证;还存在切削时刀具易崩刃、磨损,工件甩出等现象。为保证该工件内孔、外圆的同轴度,以及减小其加工后的变形量,该工件半精加工为精加工预留了余量。这些加工难点的存在,使得加工过程中刀具选择、加工工艺路线安排、切削用量选择、工艺装夹方式确定及夹具开发等问题成为影响工件是否合格的关键。

2 加工工艺过程分析

为了确保零件加工精度,缩短零件生产周期,首先要对加工工艺路线、加工方案进行分析和确定。

2.1 加工工艺路线制定

依据工件结构,基本加工工艺路线确定如下:(1)备料,下料φ130×130并检查。(2)车,粗车端面,夹位φ128×70,钻车内孔至φ70。(3)车,夹夹位外圆,粗车端面(总长至 127),端面拉水线,粗车外圆、内孔,切断(总长至24)。(4)车,自车工艺塞子,轻夹外圆,车端面(总长至23.4),倒角。(5)检,按图对毛坯作着色探伤,按JB/TJB/T8543.2标准Ⅱ级验收。(6)热处理,定性,除粗加工应力。(7)磨,三爪卡盘定位,水线端面为基准,磨平端面,翻面磨平另一端面(总长至22.8)。(8)车,以工序3外圆及端面定位,自车定位止口,校正夹具,压紧压车内孔至φ108+0.30+0.25,倒角。(9)镀铬,内孔镀铬,单边留加工余量0.3-0.4,其余未镀铬部分均应保护。(10)钳,去镀铬毛刺。沮磨,三爪卡盘定位,磨平两端面,总长至尺寸。(12)磨,车间自备夹具,以工序3所车外圆及端面定位,校正夹具,磨内孔至尺寸,倒角。(13)车,以内孔和大断面定位,车间自备夹具,校正夹具,精车(D 117.6n6倒角。(14)检查。

2.2 加工方案确定

(1)加工刀具的选择,采用机夹刀,立方氮化硼可转位刀片。(2)砂轮的选择,根据加工零件材料,选择合适的端面磨削、内孔磨削砂轮。(3)夹紧力确定,依据经验,试切、检测后确定。(4)切削用量选择,依据图纸要求、加工经验,试切检验并调整、确定。(5)加工设备选择,普车、数车(C6140)、平面磨床(M7130)、内孔磨床(M2110)。(6)根据产品零件图纸要求及工艺过程卡要求,自行合理选择、制作夹具。

3 加工工艺优化建议

3.1 加工过程出现的常见问题

①依据确定的加工工艺过程卡片指导现场生产,出现了夹紧力不确定,切削用量不具体,不技术能力、不同时空、不同情绪的工人生产出的产品质量差异明显的情况。②因为自制夹具,出现夹具本身尺寸公差、形位公差不到位的情况。③多工序流转,使得加工定位基准不统一,增大累计误差。④自制夹具,随意性较大,延长产品生产周期,增加了加工辅助时间。

3.2 改进建议

针对加工过程中出现的影响产品质量的常见问题,提出以下优化建议:①针对夹紧力不确定,切削用量不具体,不技术能力、不同时空、不同情绪的工人生产出的产品质量差异明显的情况。建议对同类产品进行生产前切削用量预算,加工过程数据采集并数理统计分析,总结出具有指导意义的参考值。②针对自制夹具,出现夹具本身尺寸公差、形位公差不到位的情况。建议进行专门化、可调式夹具,多动能组合夹具的开发与设计。③针对多工序流转,使得加工定位基准不统一的情况。建议对重要零件,开发可行性好的随行夹具。

为了有效提高产品生产质量,降低产品成本,优化产品加工工艺过程,应结合产品生产实际,统筹管理工艺制定、夹具开发、过程质量控制、过程切削参数等各个环节,形成基本工艺过程科学性强、可行性高的加工过程文件,不断优化同类产品中难加工产品工艺、定位基准、夹具及加工参数。

4 结语

通过以上方法,对关键工序进行有力把控,竭力排除对产品质量产生影响的可能因素,加工后的工件内孔表面粗糙度达到了Ra3.2um,形位公差完全达到设计要求,一次交验合格率有效提升。

参考文献:

[1]陆剑中,孙家宁;金属切削原理与刀具[M].北京:机械工业出版社,2002.

[2]顾永泉;机械密封实用技术[M].北京:机械工业出版社.