磨料浆体射流抛光模具钢的试验研究*

王荣娟, 王成勇, 文 武, 陈志桦

(广东工业大学 机电工程学院, 广州 510006)

磨料浆体射流技术(micro abrasive slurry jet: MASJ)是在磨料水射流加工技术基础上发展起来的一种新技术[1]。磨料浆体射流是指将磨料、水和添加剂按一定比例制成悬浮浆体,再将其增压通过微细喷嘴而形成集束性很强的非牛顿流体[2]。在非传统加工技术中,磨料浆体射流因其具有初始成本低、无热变形、无刀具磨损、集束性好、不改变材料的力学和化学性能等优点,被认为是复杂几何形状硬脆材料最有潜力的微加工技术之一[3],目前已成为一项新兴的抛光方法而被广泛研究应用。

目前,对磨料浆体射流的抛光理论和工艺有待深入研究。本课题组在磨料射流抛光加工方面做了一些探索:LIAO等[4]研究了氧化铈磨料浆体的制备及其性能,并对玻璃进行加工,局部抛光表面粗糙度值可以达到10.24 nm;LUO等[5]研究了浆体射流的流变特性、流场特性和去除机理,认为材料的去除形式主要有窄犁耕、微切削、疲劳塑性去除;CHEN等[6]对模具钢进行磨料水射流抛光试验,建立了抛光表面粗糙度的数学模型;LUO等[7]研究了工件加工区域微观形貌及磨料颗粒在加工前后的SEM图片,探索MASJ的抛光机理。

在之前研究的基础上,我们通过喷射试验,探索喷射时的压力、靶距及磨料浓度等工艺参数对抛光加工工件表面质量的影响,最终实现低压磨料浆体射流抛光模具钢的高效、可控和定量加工。

1 试验设计

MASJ加工试验在自主设计的磨料浆体射流机上进行,其具体细节如文献[1]所述。SKD12模具钢是没有经过热处理的且由平面磨床加工到粗糙度Ra=0.3 μm左右,钢片的大小为24 mm×24 mm×3mm,硬度为HRC 21~25。

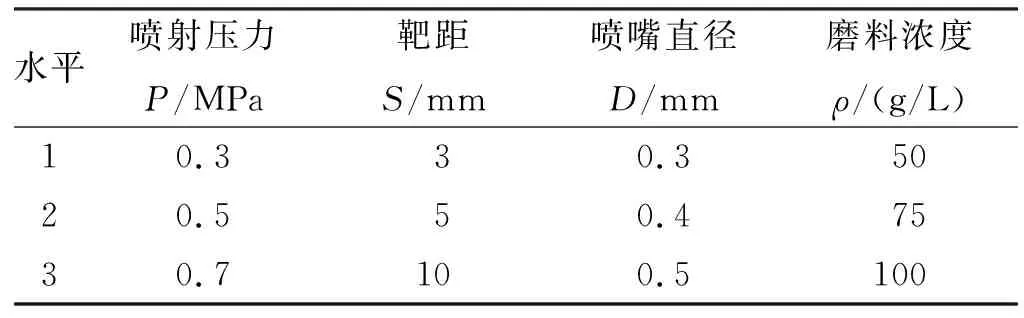

为探索加工参数对模具钢表面粗糙度的影响规律,首先设置正交试验,初步求得各个参数的优化组合。在课题组长期试验研究的基础上,设定试验的固定参数如表1所示。在表1中,磨料、工件、颗粒平均尺寸、添加剂、喷射角度、喷射次数、走刀间距和走刀速度等都是固定参数,抛光平面大小为6 mm×6 mm,加工路径如图1所示。采用L9(34)正交表,4因素分别为喷射压力、靶距、喷嘴直径和磨料浓度,其各自的水平如表2所示。

表1 正交试验中的固定参数

图1 MASJ抛光加工工件区域和抛光路径

在进行正交试验后可得到优化的参数组合,并采用其参数组合进行单因素试验,研究喷射压力、颗粒尺寸、走刀速度、靶距等对模具钢加工表面质量的影响。马尔粗糙度仪(MarSurf XR20)和超景深显微镜(KEYENCE VHX-600K)用于测量工件表面粗糙度和表面形貌。

表2 正交试验因素水平表

2 结果与分析

2.1 正交试验结果及分析

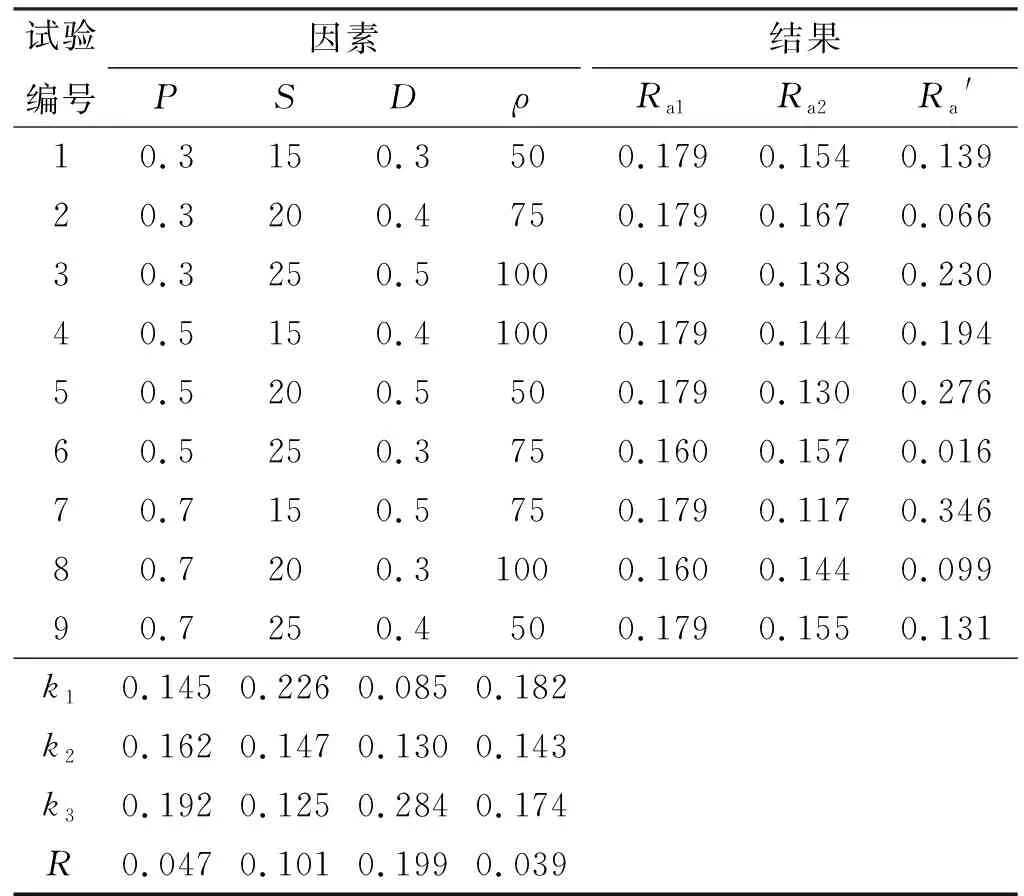

正交试验结果如表3所示。Ra′为工件抛光表面粗糙度Ra的提高率(Ra′=Ra/Ra1,Ra=Ra1-Ra2,Ra1是初始状态下的粗糙度,Ra2是最终状态的粗糙度),用Ra′能更准确地反应磨料浆体射流的抛光效果。

对试验结果(Ra′)进行直观分析得均值与极差如表3所示。由表3可知:试验第7组对应的工件材料表面粗糙度最优,其对应工艺参数为P3S1D3ρ2,即压力0.7 MPa,靶距15 mm,喷嘴直径0.5 mm和磨料浓度75 g/L。

表3 表面粗糙度的正交试验结果

根据极差表中的R值可知,磨料浆体射流抛光模具钢的最优参数组合为P3S1D3ρ1,即压力0.7 MPa,靶距15 mm,喷嘴直径0.5 mm和磨料浓度50 g/L。且各因素对材料表面粗糙度的影响作用大小排序为D>S>P>ρ。

根据以上分析可知,极差直观分析的结论和试验第7组结论不同,即磨料的浓度分别为50 g/L和75 g/L。为了比较2组试验的优劣,进行验证试验。试验结果是磨料浓度为50 g/L时,Ra′=0.307 9,低于75 g/L时的Ra′值(0.346 0)。故在后续的单因素加工中采用的磨料浓度为75 g/L。

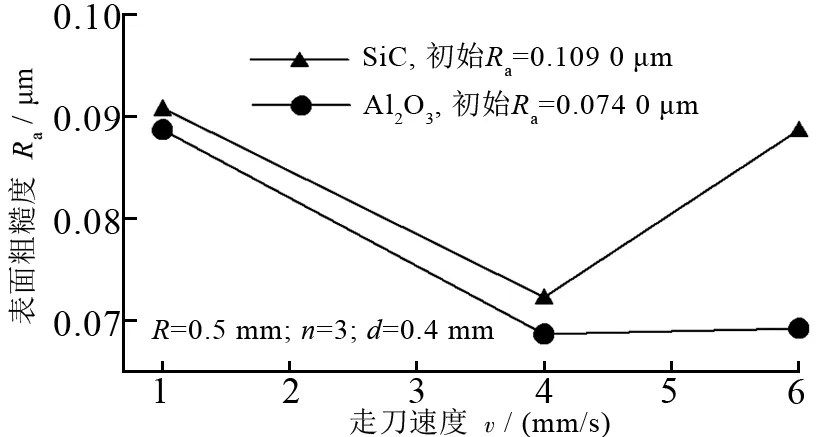

2.2 走刀速度与磨料种类的影响

在P3S1D3ρ2条件下,走刀速度和不同磨料对模具钢表面质量的影响如图2所示。从图2可看出:磨料种类不同时,走刀速度在低于4 mm/s时,随着走刀速度的增大,模具钢表面粗糙度值急剧下降;走刀速度在大于4 mm/s时,模具钢抛光表面粗糙度值逐渐增大;最优走刀速度在4 mm/s左右,此时模具钢表面粗糙度值最小。

图2 走刀速度和磨料种类对模具钢表面质量的影响

2种磨料的走刀速度对Ra的影响规律一致。这是因为走刀速度很小时,工件在单位面积内的加工时长增加,单位体积内的材料去除深度增大;走刀速度很大时,材料去除量不足,无法去除原有的粗糙加工表面。氧化铝磨料的加工粗糙度值低,主要是因为2种磨料颗粒形状不同:碳化硅颗粒形状呈不规则棱形,而氧化铝表面相对光滑且呈球形;氧化铝的硬度低也是造成其加工后表面质量相对较好的原因[8]。

图3所示为使用不同磨料时,走刀速度对模具钢抛光表面形貌的影响。

Al2O3:(a)未加工;(b)v=1 mm/s;(c)v=4 mm/s;(d)v=6 mm/s。

从图3b、图3f中可以看到:加工痕迹呈深、窄、密的特点;从图3c、图3g中也可以看到加工痕迹,但很均匀且相对平坦;图3d、图3h对应的走刀速度很大,工件表面有明显凸起,这是材料去除量不足造成的。氧化铝加工的表面在走刀速度相同的情况下,表面质量优于碳化硅加工的表面,这和图2的影响规律一致。

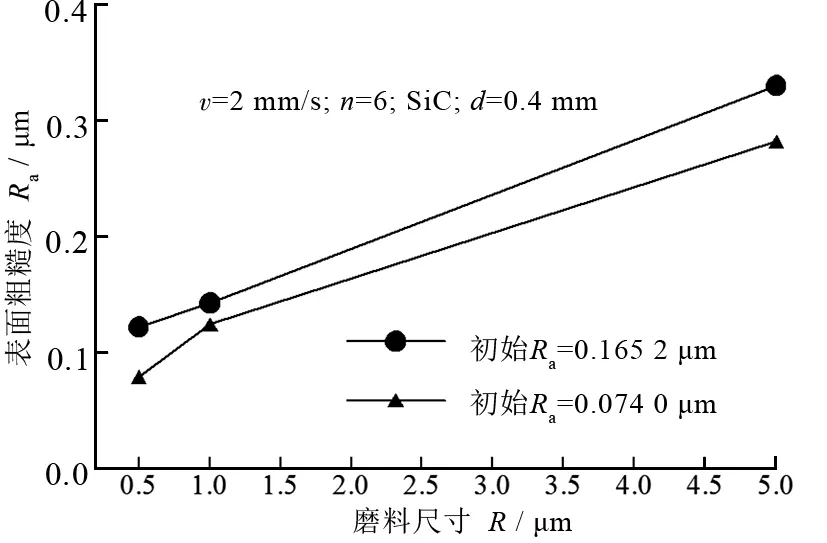

2.3 磨料尺寸与初始表面粗糙度的影响

在P3S1D3ρ2条件下,用不同尺寸的SiC对2种不同初始表面粗糙度的模具钢进行抛光加工,加工结果如图4所示。从图4中可知:磨料浆体射流抛光加工后的模具钢Ra值随着磨料尺寸的增大而增大,基本成正比关系,而与初始Ra值无关。这是因为当磨料较细时,单颗磨粒的质量较小,根据动能定理,可知射流喷射在工件表面时,单颗磨粒与工件之间所产生的作用力小,在其他条件相同的情况下,材料去除量便相对较小。随磨料颗粒变粗,动能增大,磨粒与工件之间发生碰撞时,作用力也相应增大,因而单颗磨粒的材料去除量便相应增加。磨粒越大造成工件表面粗糙度值越高。这与传统的砂轮抛光表面加工规律一致。

当工件的表面初始Ra值不同时,磨料尺寸对工件表面质量的影响规律一致,说明初始Ra值对工件的表面质量影响可以忽略不计。

图4 磨料尺寸对不同初始Ra的模具钢表面质量的影响

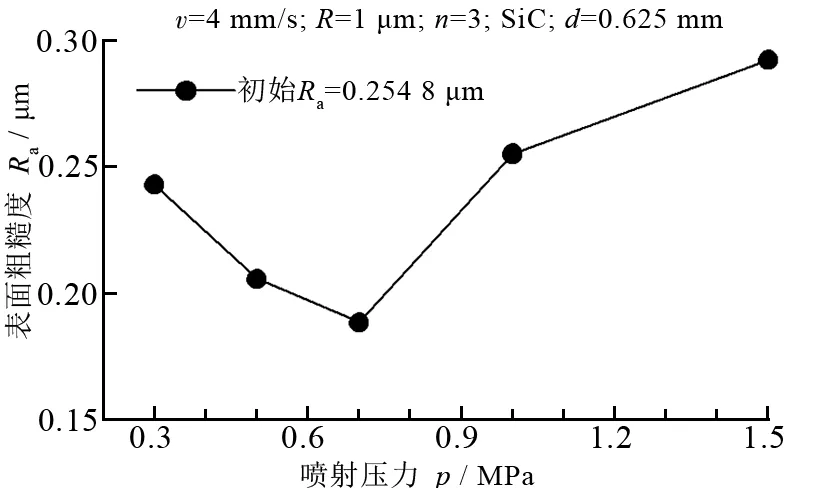

2.4 喷射压力的影响

图5是在S1D3ρ2的条件下,喷射压力对模具钢表面质量的影响。从图5可以看出:喷射压力在小于0.7 MPa时,Ra值随喷射压力增大而降低,在0.7 MPa左右达到最低值;当喷射压力继续增大,Ra值也随之增大。根据动能定理和质量守恒定律可知:浆体射流的冲击力与浆体提供的压力呈线性关系[9],即压力越大,射流对工件的冲击力越大。磨料浆体主要靠抛光液中磨料粒子的径向流动对工件产生的径向剪切应力来去除材料[10]。故压力越大材料去除量越大,容易使工件表面产生深壑,降低工件表面质量;当压力过小时,材料无法去除,原有的粗糙工件表面没有得到充分的加工。因此,当压力合适时,材料才能得到有效去除,表面粗糙度值也相应较低。

图5 喷射压力对模具钢表面质量的影响

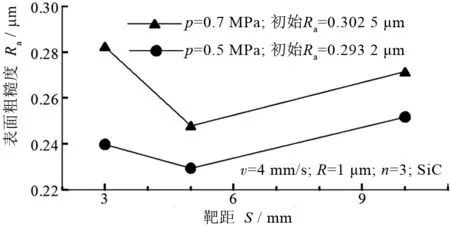

2.5 靶距的影响

在加工过程中,射流从喷嘴喷射到空气中对工件进行加工,因射流和空气中的介质产生摩擦而造成射流的能量损失,从而影响材料的加工性能。

图6是P3D3ρ3条件下,靶距对不同压力的模具钢表面质量的影响。从图6可以看出:靶距在5 mm时工件Ra最低,且2种抛光压力对表面质量的影响规律一致。

图6 靶距对不同压力的模具钢表面质量的影响

出现这种现象主要和射流喷射到空气中的射流结构有关。射流从喷嘴喷出的射流结构分为初始段和主体段,初始段又分为等速核和混合区,故浆体射流也符合自由射流的射流结构形式,且射流一般离开喷嘴后的速度是先增大,增大到一定值后保持一段距离,过后随着射流和环境介质的渗混,射流速度开始下降[9]。所以当靶距很小时,射流没有得到充分加速,动能不足,造成工件的去除力不足;而靶距很大时,又因射流和空气的渗混及摩擦造成能量损失而使去除力不足。

2.6 喷嘴直径和走刀间距的影响

非淹没磨料浆体射流从喷嘴喷出的流体,由于和空气的渗混而出现发散。樊晶明通过PIV照片测量出射流束轮廓的扩散角,认为在喷嘴直径相同时,射流束的扩散角度会随着空气压力的增大而呈近似线性的增加;喷嘴直径越小,喷束扩散角就越小[11]。因扩散角的存在故选择2种喷嘴直径倍数的抛光间距进行试验。在P3S1ρ2条件下,试验结果如图7所示。

图7 走刀间距对不同喷嘴直径的模具钢表面质量的影响

从图7中可以看出:抛光间距在1.25D时,模具钢表面粗糙度值最低。这主要是因为当抛光间距较小时,材料表面出现重复加工,加工深度增大;而抛光间距过大时,抛光表面明显出现抛光区和未抛光区,材料去除分布极不均匀,从而导致工件表面粗糙度值的急剧增大。从图7中还发现:喷嘴直径越小,工件的表面质量越差。在靶距一定的情况下,喷嘴直径小则喷束扩散角小,浆体射流和空气接触面积小,射流的紊动强度小,对外界大气的掺混能力差,射流的集中性好,单位面积内的加工能力强,因此工件表面加工深度增大,表面质量变差。

图8是走刀间距对不同喷嘴直径的模具钢抛光表面形貌的影响。从图8中可以看出:抛光间距对工件表面形貌的影响和粗糙度值的影响规律一致,即抛光间距在1.25D时工件的表面形貌最好,且D=0.5 mm时的表面质量优于D=0.25 mm时的。

D=0.5 mm: (a)未加工;(b)N=D-0.1 mm;(c)N=1.25D;(d)N=2.5D。D=0.25 mm:(e)未加工;(f)N=D-0.1 mm;(g)N=1.25D;(h)N=2.5D。图8 走刀间距对不同喷嘴直径的模具钢表面形貌的影响Fig. 8 Polishing pitch and nozzle diameter vs topography

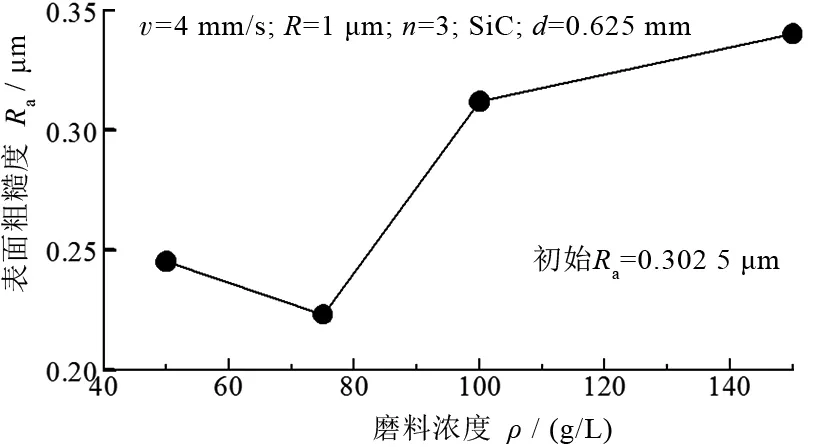

2.7 磨料浓度的影响

其他参数不变,浆体磨料浓度的不同,意味着单位时间内喷射到工件上的磨料颗粒数量不同。从理论上分析,在磨料颗粒之间不产生干扰的情况下,磨料浆体的浓度越高,射流截面上的磨料颗粒也越多,材料去除效率就越高。ZU等[12]认为磨料浓度低于1 kg/L,颗粒之间的干扰可以忽略不计,高于1 kg/L的磨料将因粒子间的颗粒碰撞而失去部分动能,转换成了热能散失在浆体中。

图9是P3S1D3条件下,磨料浓度对模具钢加工表面质量的影响。从图9可以看出:磨料浓度低于75 g/L时,Ra随磨料浓度增大而减小;磨料浓度大于75 g/L时,Ra随着浓度增大而增大;Ra在75 g/L时达到最低值。这是因为当磨料浓度较低时,单位时间内参与去除材料的颗粒量较少,故材料去除量不足;磨料浓度较大时,材料去除量较大,去除深度过大。

图9 磨料浓度对不同初始Ra的模具钢表面质量的影响

3 结论

合理的工艺参数组合能有效提高磨料浆体射流抛光加工模具钢的表面质量。磨料浆体射流加工模具钢的参数选择,要符合各个工艺参数对加工表面质量的影响规律。

最优的工艺参数为走刀速度4 mm/s、喷射压力0.7 MPa、靶距5 mm、磨料浓度75 g/L,此时工件表面质量最佳;氧化铝磨料比碳化硅磨料抛光质量高;当走刀间距为1.25D时,表面粗糙度值最低,且喷嘴直径越大表面Ra值越小。

[1] 王成勇, 王荣娟, 杨佩旋, 等. 磨料浆体射流的浆体配制及钻孔性能研究 [J]. 中国机械工程, 2015, 26(16): 2191-2197.

WANG Chengyong, WANG Rongjuan, YANG Peixuan, et al. Study on preparation of slurry and properties of micro abrasive slurry jet [J]. Chin. Mech. Eng., 2015, 26(16): 2191-2197.

[2] HOLLINGER R H, PERRY W D, SWANSON R K. Precision cutting with a low pressure, coherent abrasive suspension jet [C]//5th American Water jet Conference. Ottawa: Natl Research Council of Canada, 1989: 245-252.

[3] 杨佩旋, 王成勇, 廖艳培, 等. 磨料浆体射流抛光技术 [J]. 金刚石与磨料磨具工程, 2008(3): 19-25.

YANG Peixuan, WANG Chengyong, LIAO Yanpei, et al. Micro abrasive suspension jet polishing technology [J]. Dia. Abra. Eng., 2008(3): 19-25.

[4] LIAO Y P, WANG C Y, HU Y N, et al. The slurry for glass polishing by micro abrasive suspension jets [J]. Adv. Mater. Res., 2009, 69-70: 322-327.

[5] LUO W, WANG C, WANG J, et al. A study of jet formation for premixed slurry jet nozzle using the discrete phase model [J]. Adv. Mater. Res., 2011, 325: 638-644.

[6] CHEN T, WANG C. Investigation into roughness of surface polished by abrasive waterjet with taguchi method and dimensional analysis [C]//5th International Conference on High Speed Machining. Switzerland: Trans. Tech. Publications Ltd., 2012:188-195.

[7] LUO Z, WANG C, WANG R. Research of micro-abrasive suspension jet erosion morphology and material removal mechanism [J]. Adv. Mater. Res., 2013, 797: 79-84.

[8] TSAI F C, YAN B H, KUAN C Y, et al. A Taguchi and experimental investigation into the optimal processing conditions for the abrasive jet polish of SKD61 mold steel [J]. Int. J. Mach. Tool. Manu., 2008, 48: 932-945.

[9] 孙家骏. 水射流切割技术 [M]. 徐州: 中国矿业大学出版社, 1992.

SUN Jiajun. Water jet cutting technology [M]. Xuzhou: China University of Mining and Technology Press, 1992.

[10] 方慧, 郭培基, 余景池. 液体喷射抛光技术材料去除机理的有限元分析 [J]. 光学精密工程, 2006, 14(2): 218-223.

FANG Hui, GUO Peiji, YU Jingchi. Analysis of material removal mechanism in fluid jet polishing by finite element method [J]. Opt. Precision Eng., 2006, 14(2): 218-223.

[11] 樊晶明. 微磨料气射流加工理论研究 [D]. 广州: 广东工业大学, 2009.

FAN Jingming. Theoretical research on micro abrasives jet machining [D]. Guangzhou: Guangdong University of Technology, 2009.

[12] ZU J B, BURSTEIN G T, HUTCHINGS I M. A comparative study of the slurry erosion and free-fall particle erosion of aluminum [J]. Wear, 1991, 149: 73-84.