基体热处理使PCD刀具适于断续切削

苏彦宾, 邵慧丽, 武瑞阁

(河南新源超硬材料有限公司, 河南 柘城 476200)

聚晶金刚石(PCD)刀具具有极高的硬度和耐磨性、极低的摩擦系数,刃口锋利,切削加工表面质量好,已广泛应用于机械制造、零器件加工等各个行业中。但PCD刀具的韧性较差,多用于连续切削加工,极少用于带有冲击性的断续切削加工,而实际生产中却有许多断续切削的情况存在,如齿轮面,带花键、带键槽的轴类车削、铣削、锯切等等。PCD刀具如能进入断续切削加工领域,将会进一步扩大其应用范围[1]。

目前,国内外专家对断续切削的研究集中在刀具的破损机理上,主要包括以下几个方面:(1)断续切削过程中的破损研究,包括各种切入、切出类型对刀具破损的影响,切出过程的负剪切现象,动态切削力的研究,切削参数与刀具破损之间的关系等;(2)使用PCD刀具切削时,切削用量、进给速度和主轴转速等常规切削参数对切削力、刀面磨损、表面粗糙度和切屑形成等性能参数影响的实验研究[2];(3)热应力和热裂纹与破损之间的关系,热裂纹的产生及其对刀具破损的影响,黏结破损现象等;(4)对PCD 刀具的前刀面磨损形态、刃口磨损形态、后刀面磨损形态及刀具脆性破损形态等几种典型磨损形式进行分析, 系统研究PCD 刀具的磨损形式和规律, 并对其磨损机理进行较深入的探索[3];(5)使用不同刃磨质量的PCD刀具车削加工硅铝合金活塞实验, 阐述了PCD 刀具刃磨质量及几何参数对硅铝合金活塞加工表面粗糙度的影响[4];(6) 刀具几何参数及槽型结构对提高刀具寿命, 降低刀具发生破损概率的研究。

我们以铝合金为PCD断续切削的材料,研究基体热处理对提高刀具切削性能的影响。铝合金材料的密度低、强度高、塑性好,加工时要求PCD刀具的锋利度要好。通过热处理,改良基体和金刚石的结合方式,进而改善新型刀具对铝合金试件的切削性能。

1 新型刀具制备

传统的PCD刀具在断续切削时受冲击力影响,容易出现“崩刀”现象,需要频繁更换;且PCD刀具的硬质合金基体中有钴元素,在切削热的作用下钴会催化金刚石,使之向石墨转化,加快金刚石的脱落,降低PCD刀具的锋利度、缩短其寿命。

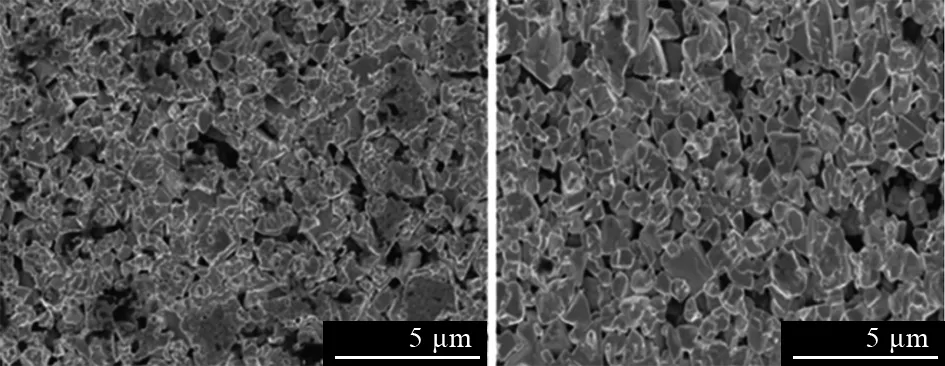

硬质合金(WC-Co)基体先在赤血盐-氢氧化钠水溶液中浸泡24 h,使表面的碳化钨充分细化;后置于管式炉中在氩气环境下烧结4 h,进一步细化碳化钨,并且使内部的钨沿着晶粒间隙不断地向表面进行迁移;随后将烧结完毕的试样置于卡罗酸(H2SO4和 H2O2体积比为 1∶10)溶液中侵蚀,以除去基体表面的钴。碳化钨经加深细化与酸溶液浸泡,表层的钨脱落,硬质合金的表面粗糙度值明显提高。烧结升温曲线如表1所示,酸处理后硬质合金表面不同区域的孔隙状况如图1所示。

表1 烧结升温曲线表

图1 酸处理后硬质合金表面的孔隙状况

图1所示的表面形貌有助于提高金刚石层和硬质合金基体之间的机械锁合作用,金刚石层在使用过程中就不易脱落,能保持刀具锋利性、延长刀具寿命。

目前,行业内主要采用机械夹固,粘接和高频焊接的方法将PCD复合片固定于硬质合金基体上,其结合强度制约了刀具应用。我们采用高频焊接的方法制备PCD刀具,但对金刚石和硬质合金基体的结合进行革新:为避免焊接温度出现极端情况,采用延长焊接保温时间的办法,将已经焊接好的PCD刀具迅速放入恒温氩气介质中保温一定时间,再使其缓慢冷却。这样延长保温时间,既可以增强结合力,又不会因焊接高温使金刚石碳化。

2 切削实验

将经上述工艺处理后的硬质合金基体制成PCD刀具,其具体参数如表2所示。

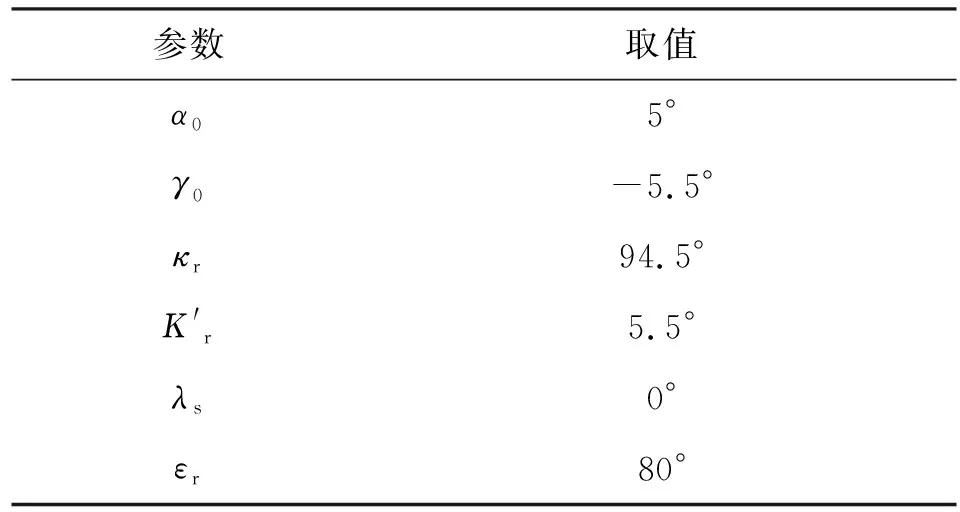

表2 装夹后刀具几何参数

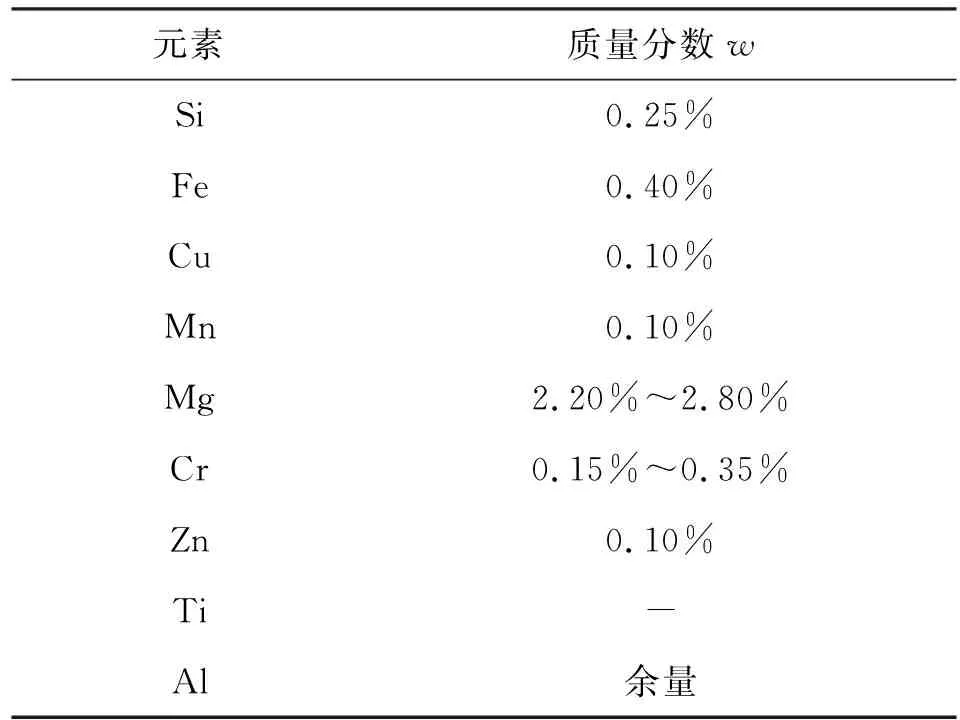

实验切削用铝合金条的平均硬度为HRC 65,化学成分见表3所示。

表3 铝合金条的化学成分

使用苏州昆山产型号为CCD-16013的视频电子显微镜观察刀具的表面磨损状况,使用9257B型三向测力仪测量切削力。

3 结果与讨论

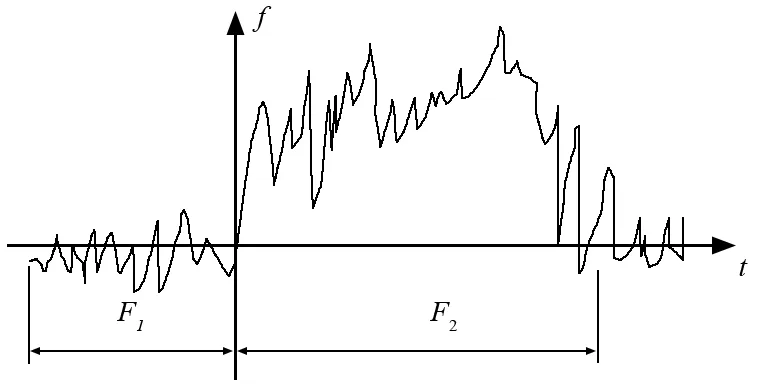

断续切削时,频繁的切削冲击不仅对刀具的使用寿命和工件表面的粗糙度有影响,同时对工件的尺寸精度和位置精度也有影响。断续切削力的典型曲线如图2所示[6]。

图2 断续切削力的典型曲线

图2中:F1段是断续切削的切入冲击力,F2段是断续切削的稳态力。从图2中可以看出:刀具在F1段时断续切削的冲击力小;而在F2段时冲击明显,是刀具磨损的主要原因,极易造成崩刀现象。所以F2段将作为本次研究的重点。

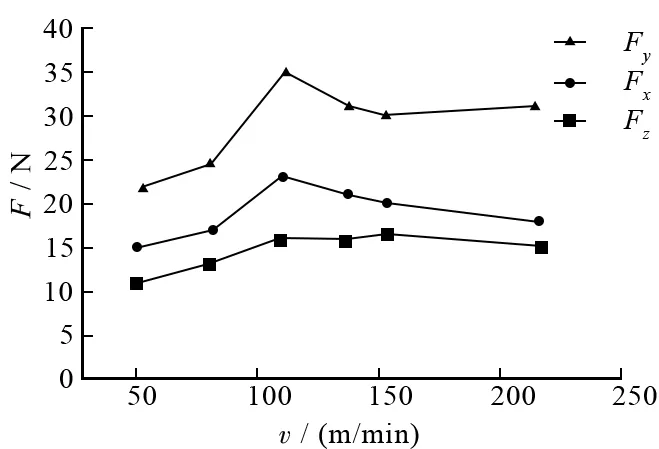

图3是不同方向断续冲击力的走势图。图3表明:断续冲击时,径向力Fy最大, 其次是主切削力Fx,轴向力Fz最小;三者都呈现缓慢上升趋势,其中径向力Fy的上升速度最快,而主切削力Fx则呈先上升后又有下降趋势,说明断续冲击力对刀具的影响在径向上表现得最为明显。

图3 不同方向断续冲击力的走势

通过以上分析发现:断续切削损伤刀具的根本原因是刀具本身的硬度不足,再加上径向冲击所造成的。所以,在使用前期应该放慢进给速度和进刀量,并给予冷水降温处理,减少径向冲击力的瞬时效果;再加上制作时的保温处理以及酸处理,PCD刀具的硬度已经比传统的刀具有所提升,故本次断续实验中并没有出现崩刃。

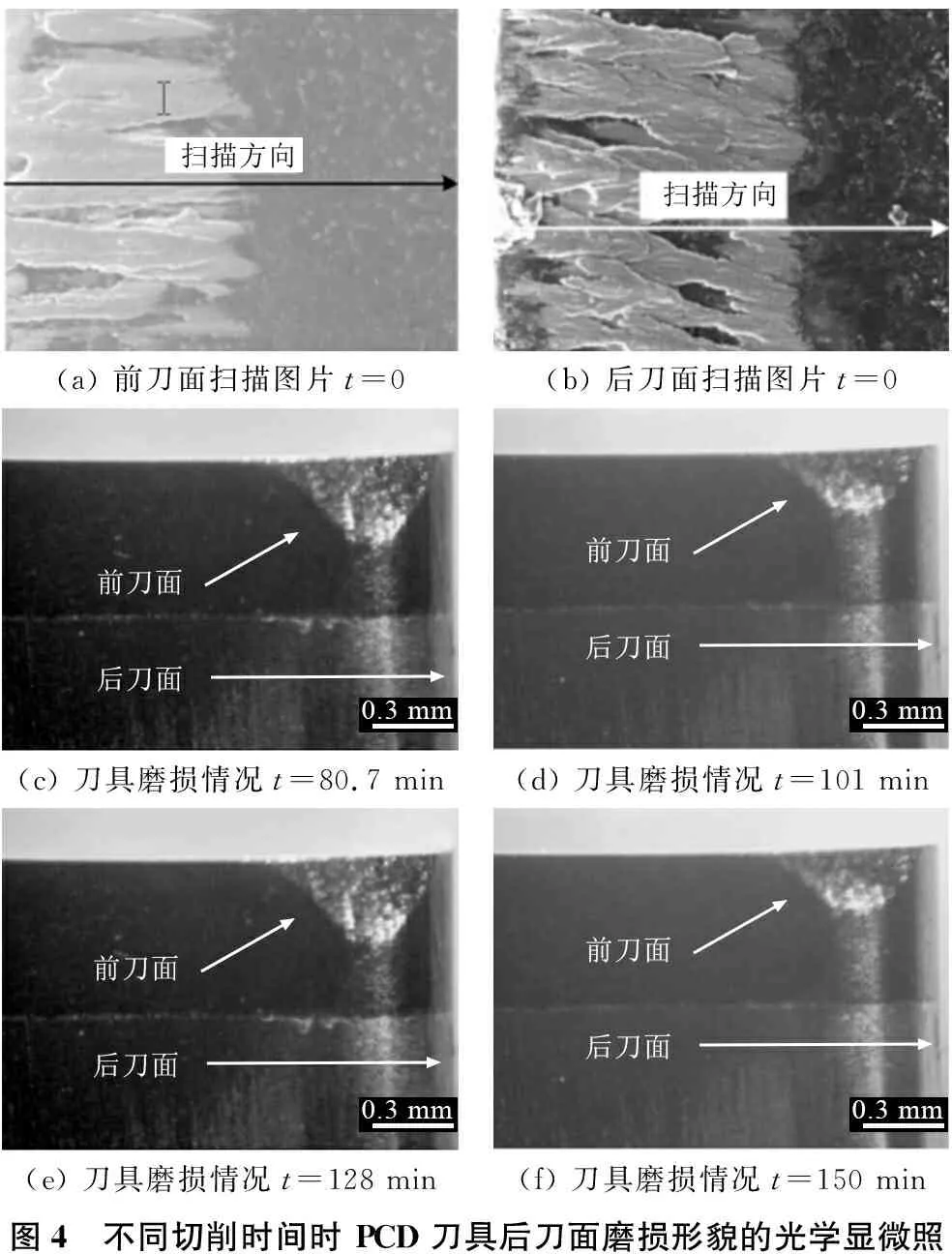

图4是不同切削时间时 PCD 刀具后刀面磨损形貌的光学显微照片。从图4中可以看出:随切削时间延长,刀具的前刀面和后刀面都出现磨损,但是后刀面的磨损更剧烈。并且在切削时间为128 min时,磨损开始明显,但直至磨削结束未出现崩刃现象。

(a) 前刀面扫描图片t=0(b) 后刀面扫描图片t=0(c) 刀具磨损情况t=80.7 min(d) 刀具磨损情况t=101 min(e) 刀具磨损情况t=128 min(f) 刀具磨损情况t=150 min图4 不同切削时间时 PCD 刀具后刀面磨损形貌的光学显微照

4 结语

对刀具基体进行预处理,然后通过分析断续切削力及其在各方向的分力对PCD刀具的影响以及刀具磨损情况,得出以下结论:

(1)采用加热预处理的方法促进基体中钴的扩散,再用强酸脱除基体表面渗出的钴,可以有效地提高金刚石层与硬质合金基体之间的结合力;(2)断续切削实验中,切削到128 min时,新型PCD刀具的磨损量在可控使用范围内,并无崩刃现象出现;(3)新型PCD刀具断续切削铝合金时,切削力随速度的增大而减小,冲击力随速度的增大而增大。因此,应合理制定吃刀速度以及进给量。未来将针对工艺参数优化进行更深入的研究。

[1] 赵德亮. PCD纤维刀具切削碳化硅颗粒增强铝合金的试验研究 [J]. 机械制造, 2012, 50(9): 43-46.

ZHAO Deliang. Test of PCD fiber tools cutting CFRP reinforced aluminum alloy [J]. Machinery, 2012, 50(9): 43-46.

[2] BHATIA S M, PANDEY P C, SHAN H S. The thermal condition of the tool cutting edge in intermittent cutting [J]. Wear, 1980, 61(1): 21-30.

[3] 尚自河, 左秀芝. PCD 刀具磨损形式分析 [J]. 工具技术, 2005, 39(2): 16-19.

SHANG Zihe, ZUO Xiuzhi. Analysis of wearing form of PCD tool [J]. Tool Engineering, 2005, 39(2): 16-19.

[4] 张建华, 尚自河. 车削硅铝合金活塞的PCD 刀具刃磨及几何参数 [J]. 山东大学学报, 2005, 35(5): 5-8.

ZHANG Jianhua, SHANG Zihe. Investigation on the edge grinding quality and geometry parameters of polycrystalline diamond tools for turning silicon aluminum alloy pistons [J]. Journal of Shandong University, 2005, 35(5): 5-8.

[5] ZHANG R, KOU Z L, DOU Y W, et al. Wear behaviors of PCD tools in turning granite [J]. Adv. Mater. Res., 2011, 337: 728-734.

[6] 王立江, 蔡绍勤, 骆红云. PCD刀具断续切削铝合金时力学特性的试验研究 [J]. 汽车工艺材料, 2001(2): 4-7.

WANG Lijiang, CAI Shaoqin, LUO Hongyun. An experimental study on mechanical characteristic of PCD tools in interrupted cutting aluminum alloy [J]. Auto. Tech. Mater., 2001(2): 4-7.

[7] 赵平. 三维复杂槽型铣刀片切入破损机理及其应用的研究 [D]. 哈尔滨: 哈尔滨理工大学, 2005.

ZHAO Ping. Study on the theory and application of cut-in disrepair with 3D complex groove wave-edge milling insert [D]. Harbin: Harbin University of Science and Technology, 2005.