锅炉湿法脱硫系统压石膏水分偏高的原因分析及解决方案

,,

(河南龙宇煤化工有限公司,河南 永城 476600)

河南龙宇煤化工有限公司是年产50万t甲醇、40万t醋酸、20万t二甲醚、20万t乙二醇的大型化工生产基地,其中,二期年产40万t醋酸及20万t乙二醇配套的锅炉为2台220t的高温高压循环流化床锅炉,为武汉某锅炉制造集团设计制造,锅炉为单汽包,自然循环,燃用当地无燃煤。

1 脱硫系统工艺参数

配套的脱硫系统由武汉某环保动力公司设计及安装,采用“两炉一塔”的模式,工艺采用的是石灰石-石膏湿法烟气脱硫工艺,配有烟风系统、吸收塔系统、石膏脱水系统等。脱硫工艺脱硫剂为CaCO3,含量为90%(或CaO含量大于50%)。主要工艺设计参数如下。

FGD烟气处理量:670 000m3/h

FGD进口SO2:浓度(设计值):2 595mg/m3

FGD进口烟温:130℃

FGD出口烟气SO2浓度:≤65mg/m3

FGD出口烟温:≥45℃

脱硫效率:98%

石膏含水:≤10%

吸收塔排出石膏浆液密度:1 150kg/m3

吸收塔排出石膏浆液pH值:5.5

真空过滤机石膏滤饼厚度:20~30mm

2 石灰石-石膏法的主要工艺流程

(1)烟气系统是将锅炉引风机出来的原烟气引入吸收塔。在吸收塔内,烟气折流向上,穿过喷淋系统喷出的雾状脱硫浆液区域逆流而上,脱去其中的SO2,再连续流经两层屋脊式折流除雾器,除去所含液滴,经洗涤和净化的烟气通过塔顶直排烟囱流出吸收塔,排至大气。

(2)脱硫岛的吸收系统采用“两炉一塔”的模式,吸收塔采用喷淋塔,塔底部浆罐的石灰石浆液通过循环泵送至喷淋层,经喷嘴雾化成微滴,与烟气中的SO2接触后发生化学反应生成亚硫酸钙,落入浆罐中继续被空气氧化成硫酸钙(石膏),结晶到一定浓度的石膏浆液通过石膏排出泵送至石膏脱水系统。

吸收系统包括1个吸收塔,含2级除雾器、4层喷淋层及喷嘴、3台侧进搅拌器、4台浆液循环泵、2台吸收塔石膏排出泵(1用1备)、2台氧化风机(1用1备)及相应的管道阀门等。

(3)石膏脱水系统的作用是由石膏排出泵排出吸收塔底部浆液,通过石膏旋流器进行第一级浓缩,浓缩后的石膏浆液再进入真空皮带脱水机进行第二级脱水,产生的成品石膏贮存在石膏库里待运。

石膏旋流器分离出来的溢流液流经废水旋流器,由废水泵打入废水处理系统,以保证脱硫浆液中的氯、飞灰或其他颗粒含量在可接受的范围内;滤液则回收至滤液池,送到石灰石浆液罐重复利用。

石膏脱水系统由2套石膏旋流器、2台真空皮带脱水机、2台真空泵、2个真空罐、1个滤液池、2台滤液泵、2台滤布冲洗水泵、1个滤布冲洗水罐、1 个石膏分配槽组成。

3 运行中操作存在的问题

(1)石膏水分含量大,自2017年2月以来,石膏压滤就一直不正常,主要反映为石膏饼太厚,水分偏大,最高可达30%~35%,基本近似为含水流沙,看似成型,稍微一晃便成糊状,无法外运销售,不得不临时找地方进行堆放和晾晒,既影响卫生,又影响环保达标。

(2)石膏中Ca(OH)2和CaSO3过多,经过分析,石膏中的Ca(OH)2含量超过20%,CaSO3超过30%,石膏发白,不仅造成原材料浪费,同时,压不出真正的石膏,压出的产品又黏又烂,每天花费大量的时间进行冲洗。

4 造成石膏含水偏高的原因分析

对石灰石-石膏湿法脱硫运行的工艺路线和设计理论进行逐项排查,认为造成石膏水分偏高的原因主要有以下两点。

(1)旋流站的旋流子发生内部黏结,旋流效果差,不能进行有效分离,致使大量的非石膏(如氢氧化钙和亚硫酸钙)进入石膏压滤系统,增加了压滤负荷,造成石膏压滤困难,石膏饼厚度增加,水分偏大。同时,大量的氢氧化钙和亚硫酸钙混杂其中,造成石膏发黏,不易脱水。

(2)真空泵运行正常,真空罐压力正常,现场检查负压正常,但就是石膏无法实现正常脱水。经过逐段排查,最后发现为真空罐下水管在接近零米的弯头处发生石膏黏接堵塞,造成压滤水无法正常排走,在刚开始进行压滤时,短期内的石膏水分还是可以排走,10min后就又恢复到原来既湿又黏的状态。

5 改造措施及操作流程

通过原因分析和大量的试验,决定对旋流站和真空罐下水管进行技术改造。

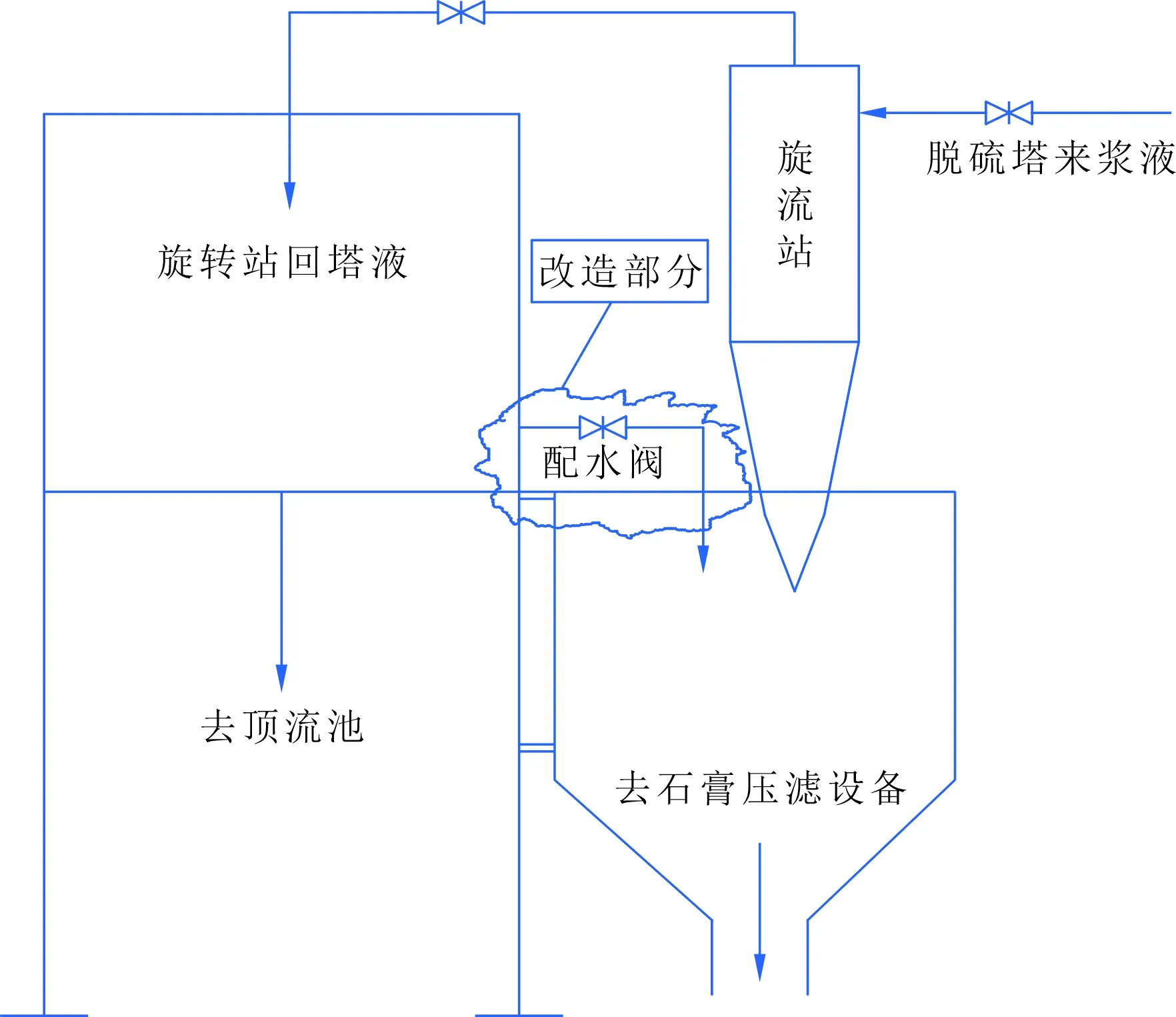

(1)旋流站改造见图1。

图1 旋流站改造

改造的部分主要是在旋流站集流口下部开孔,安装1个DN25球阀,用于调节进入压滤机的总水量。新的旋流子的分离效果使石膏浆液浓度太高,黏度增大,在流向压滤机的过程中很容易造成管道堵塞,因流动性较差,同时使压滤机上方的分配器分配不均匀,石膏浆液铺不满滤布,真空大量泄漏,石膏含水无法控制。改造后,在旋流站下料口处采

取可调节式,并配少许的稀浆液,可以使浆液管道畅通,同时下流到分配器后,使石膏浆液分配均匀,铺满滤布,增强压滤效果,有效控制石膏的含水量在设计范围内。

同时,更换一组新的旋流子,以保持较好的旋流效果。

在真空罐和废水池中间增加一个缓冲水罐(见图2)。

图2 增加缓冲水罐

(2)上述改造的操作流程包括以下步骤。

液固分离罐安装在真空罐的正下方,把原来的真空罐到滤液池的管道由弯头改为了直管,减少了因阻力增大而造成的黏结堵塞。

真空压滤机抽出的含固混合液体进入液固分离罐后,因重力的作用,石膏颗粒下沉,清水走溢流口排至废水池,二次沉淀后经废水泵排至雨水系统。

石膏压滤结束后,根据液-固分离罐内积聚的固体数量,安排进行排污和冲洗,通过打开排污阀,经排污管道,把含固较高的浑浊液体排至滤液池,经滤液泵送回塔内。同时,为了防止罐内沉淀,可定期打开压缩空气管道阀门对罐底进行搅拌,由冲洗水管道注入少量清水进行清洗,以达到最好的工况状态,以备下次石膏压滤使用,使该改造的使用效果始终保持最佳。

6 结语

改造后,解决了塔内氯离子含量持续增高、真空管道堵塞、压石膏抽真空困难等问题,从根本上解决了石膏压滤过程中的石膏水分偏高的问题。

通过以上改造,在脱硫塔运行工况不变的情况下,压滤后的石膏水分完全可以控制在设计范围之内,长达半年多的压滤石膏水分偏高的问题得以根本解决。经过一个月的运行,工况比较稳定,环保数据中的二氧化硫控制在比较理想的状态。

经过技术交流,发现很多厂家有类似的问题。此改造费用较少,但效果非常好,对同类设备具有非常大的推广意义。

[1]李劲夫.石灰石-石膏湿法烟气脱硫工艺特点介绍[J].工程建设与设计,2004(8):14-16.

[2]纪立国.石灰石-石膏湿法烟气脱硫工艺系统研究[D].华北电力大学,2002.

[3]刘国瑞.湿法烟气脱硫技术研究[D].浙江大学,2003.

[4]吕海莉,孙建国.卓资电厂石灰石-石膏湿法烟气脱硫系统运行分析[J].化学工程与装备,2010(4):173-174.