磷肥化工装置磷矿磨矿工艺介绍与应用

,,, ,

(中国五环工程有限公司,湖北 武汉 430223)

在现代磷肥化工装置生产中,磷是最核心的生产原料,其来源主要是天然磷矿。根据不同的磷肥化工装置的需求,需要对磷矿进行加工磨至特定目数(一般在100~200目之间)。根据生产实践的经验,原料磷矿经过混匀、破碎、筛分作业处理、粒度达到10~15mm后进入磨矿作业。按磨矿作业流程中是否添加水,可分为湿法磨矿与干法磨矿两种。在磷肥工业一百多年的发展历史中,湿法磨矿及干法磨矿在不同的磷肥化工装置中均有典型应用。

1 天然磷矿的分类

按照矿石成因的不同,磷矿可分为以下4类:①沉积岩(水成岩),通常称为磷块岩,或称纤核磷灰石,是在海洋条件的影响下,含磷物质在海底或湖底沉积而形成:②沉积变质岩(水成岩),通常称为变质磷块岩,是由沉积岩在地热的烘烤下而形成的:③内生岩浆(火成岩),通常称为变质磷灰石,是由含磷物质熔融岩经冷却、结晶而形成的:④生物堆积物,主要是由海禽类动物的排泄物所构成的表面沉积层,统称为鸟粪层。

在这4类磷矿中,火成岩磨制的矿浆腐蚀性很大,相关设备容器需进行防腐处理。

2 磷肥化工装置使用磷矿的特点

2.1 磷酸装置

本处的磷酸装置是指采用湿法进行生产,产品称为湿法磷酸的生产装置。用硫酸分解磷矿制得磷酸是湿法磷酸生产中最基本的方法。

采用湿法磷酸生产时,为了稳定操作,提高技术经济指标,增加工厂的经济收益,常采用品位高、杂质少、粒度及质量稳定的磷矿作为原料。要达到上述磷矿质量,必须对原生磷矿进行富集加工处理。经富集加工后的磷矿粒度均匀、质量稳定、P2O5品位高、杂质减少。

国内的大部分大型磷酸装置,在设计中已采用浮选磷精矿或擦洗脱泥精矿,但是大量的小型磷酸装置采用原生磷矿生产。

一般来说,磷酸装置生产中所使用的矿粉细度为90%~95%通过100目标准筛,55%~60%通过200目标准筛。根据不同的磷酸工艺,采用相应的矿粉或者矿浆进行生产。反应活性较好的磷矿,研磨细度可以粗一些;相反,对于那些活性很差的磷矿,则要求磨得细一些。

2.2 普通过磷酸钙装置

普通过磷酸钙是用硫酸分解磷矿干矿粉或磷矿矿浆制得。一般采用的磷矿细度为不少于90%通过100目标准筛。

当用矿浆法生产过磷酸钙时,在保证矿浆具有一定流动性的情况下,应设法尽可能地降低含水量,含水量以不超过26%~28%为宜。多数磷矿矿浆的水分在保证具有足够流动性的条件下,都超过了混化系统水平衡的要求,因而要设法在反应前降低矿浆水分。

2.3 重过磷酸钙装置

重过磷酸钙是用磷酸分解磷矿中的氟磷酸钙制得。生产重过磷酸钙的磷矿用于两个部分:第一部分用于生产中间产品——磷酸,称为一次矿;第二部分用于生产重过磷酸钙,称为二次矿。对于一次矿的要求见磷酸部分,二次磷矿的细度多为不少于90%通过200目标准筛。

3 磷矿湿法磨矿

每种磷矿在磨制矿浆的过程中,都有其“起点水分”,矿浆水分的高低决定其流动性的好坏。不同矿种的矿浆,流动“起点水分”相差很大。有的磷矿矿浆水分要高达35%~36%时,才具有足够的流动性,而另外一些磷矿的矿浆水分在26%~28%,甚至24%时就具有较好的流动性。所以,采用湿法磨矿加工不同的磷矿时,其生产流程应有所不同。为了适应后续化工工艺装置操作条件的要求和水平衡,需要增加浓密机械或者过滤系统进行脱水。

按流程的不同,湿法磷矿磨矿作业可以分为开路流程和闭路流程。

3.1 球磨开路流程

球磨开路流程见图1。开路磨矿流程具有工艺简单、设备数量少、装置占地小、投资省的优点;但是开路磨矿工艺磨出的磷矿浆粒度分布呈现明显的粗细两级分化的情况。若在磷酸装置中应用此流程,必然导致反应不完全,转化率低和磷损失大。另外,由于磷矿浆中大颗粒含量较高,不但会造成反应不完全,还会对矿浆输送泵、料浆循环泵、反应槽搅拌器浆叶、石膏料浆输送泵等设备产生严重的磨蚀,给磷酸装置的正常生产带来较严重的影响。

图1 球磨开路流程

在磷矿活性好并经验证的条件下,此磨矿流程可以适用于磷酸装置的生产,普钙、重钙装置对磷矿的细度要求更高,不推荐采用开路流程磨矿。

国内有相当多的磷酸装置采用的是开路流程,在此不一一介绍,且有相当多的工厂因上述原因,在后期通过技改变为闭路流程磨矿。

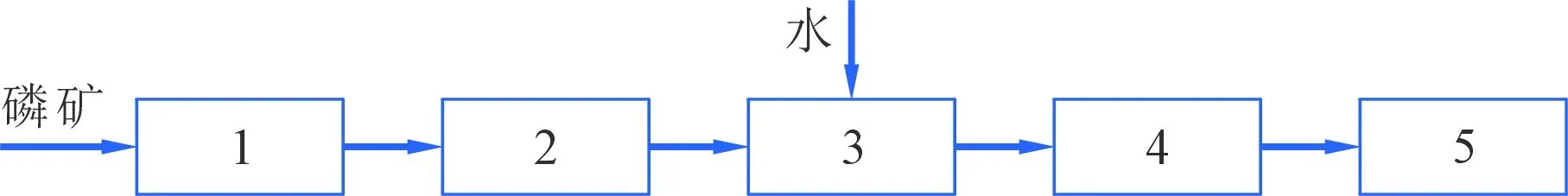

3.2 两段开路流程

当采用单级磨机开路流程磨矿时,成品矿浆的矿粉细度(以通过100目计)一般仅能达到80%左右,若将矿粉细度提高到90%以上时,势必影响磨机出力;同时,因原矿粒度不均匀,成品矿浆的细度也就不均匀。当采用长径比较大的磨机时,又容易产生过磨现象。当将2台磨机串联组成两段开路流程时,最终矿粉细度可以提高到95%左右。但因流程长,设备出故障的机会也相应增加。两段开路流程见图2。

图2 两段开路流程

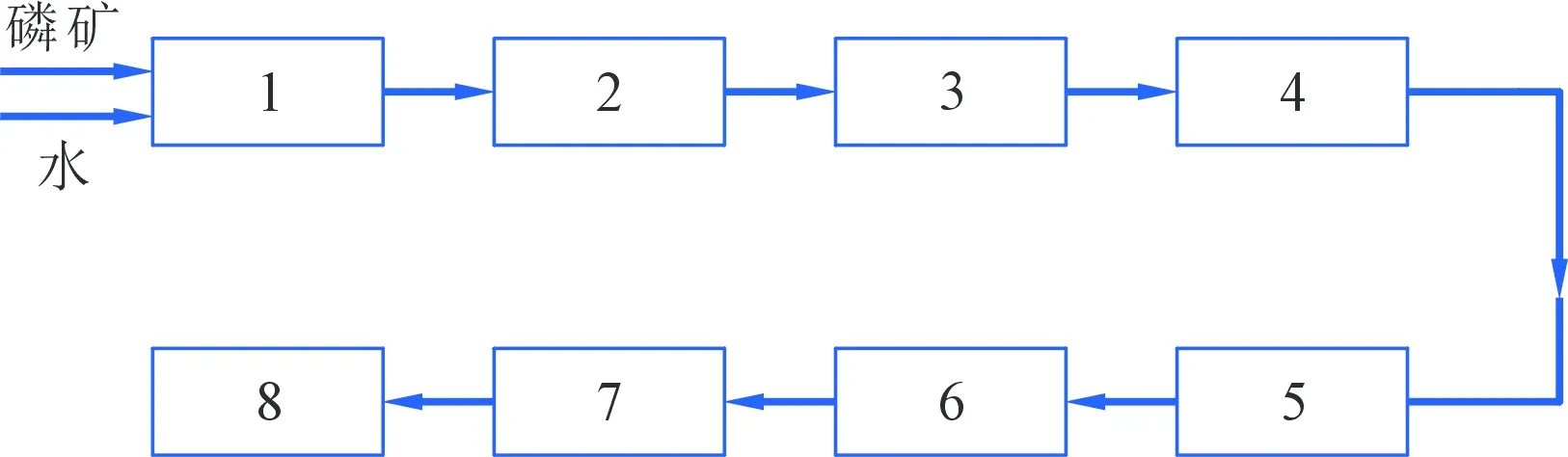

3.3 一段闭路流程(先磨后分级)

当采用一段闭路流程磨矿时,有效解决了开路磨矿工艺存在的粒度分布粗细两级分化的问题,增加了~100目粒级比率,提高磷酸装置磷矿中磷的转化率,改善磷石膏结晶质量,增强过滤和洗涤效果,降低磷石膏中不溶磷和水溶磷含量,从而达到降低磷矿和硫酸消耗的目的。一段闭路流程见图3。

图3 一段闭路流程(先磨后分级)

如前所述,目前,大部分国内磷酸装置的磨矿采用的是一段闭路流程,应用此流程的项目较多,如云南澄江东泰磷肥公司磷酸磨矿、云南富瑞化工磨矿装置和云南弘祥化工磨矿装置,初期为开路磨矿,后期改为闭路流程。

3.4 一段闭路流程(先分级后磨)

本流程与3.3节叙述流程的区别在于,此流程是先对磷矿进行分级,仅对粗颗粒磷矿进行磨矿作业,可以降低磨机型号,提高产能,减少能耗,同时减少过磨。缺点是磷矿要在进分级机之前与水混合进行制浆,增加1台备浆槽及1台矿浆泵。一段闭路流程(先分级后磨)见图4。

图4 一段闭路流程(先分级后磨)

此流程见诸于磷酸专利商Jacbos的工艺包中,国内项目中应用的情况较少。

3.5 两段闭路流程(一段棒磨二段球磨)

本流程与3.4节叙述的流程从分级开始是相同的,在球磨机部分均采用先分级后磨的流程。一段棒磨可提高原料磷矿的粒度适应性,棒磨机的最大进料粒度可达30mm,棒磨机出料可达2mm以下。两段闭路流程(一段棒磨二段球磨)见图5。

图5 两段段闭路流程(一段棒磨二段球磨)

采用此流程的相关实例有青海云天化磷复肥项目磷酸装置磨矿、云天化云峰公司磷酸装置磨矿、云南三环中化化肥磷矿磨矿等。

4 磷矿干法磨矿

干法磨矿不仅要将磷矿磨至合格的粒度,同时要将磷矿的水分干燥至1%以下。在实际磷肥化工装置的生产中,有以下几种流程。

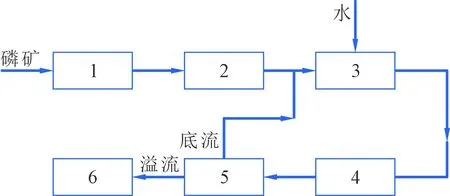

4.1 回转干燥机加磨机流程

此流程虽可适应干燥和粉碎水分较高的磷矿,其中磨机既可选择球磨机,也可选用立式磨等磨机;但因流程长、占地面积大、单位耗电量大、环境卫生条件差等原因,一般很少采用。回转干燥机加磨机流程见图6。

图6 回转干燥机加磨机流程

采用此流程的相关实例有昆明红海磷肥有限公司的磨矿装置。

4.2 球磨开路流程

本流程磷矿的干燥和研磨同时进行,磨后磷矿粉直接输送至磷矿粉仓贮存,流程短,设备投资少。在原料磷矿细粉较多、粗颗粒较少的情况下,在研磨前通过筛分设备对原矿进行分离,粗颗粒分离后由球磨机研磨。由于筛分设备在筛较细的颗粒时效率较差,因此,经过验证的活性较好的磷矿(即不需要研磨至很细的粒度)可采用此流程,以节省磨矿投资。

图7 球磨开路流程

采用此流程的相关实例有印尼PJA公司磷酸装置磨矿和印尼PKG公司磷酸装置磨矿。

4.3 风扫磨闭路流程

本流程中,磷矿的干燥和研磨同时进行,对“三块”(大块、木块、铁块)适应性强,定期维护简单。同时,也在负压下进行磨粉,操作环境条件较好,同规格磨机产量大于湿法球磨。风扫磨闭路流程见图8。

图8 风扫磨闭路流程

但风扫球磨占地面积大,外置式选粉器增加了建构筑物高度,噪声大,能耗高,流程长,增加系统的故障率。

采用此流程的相关实例有湛江化肥厂磷酸装置磨矿。

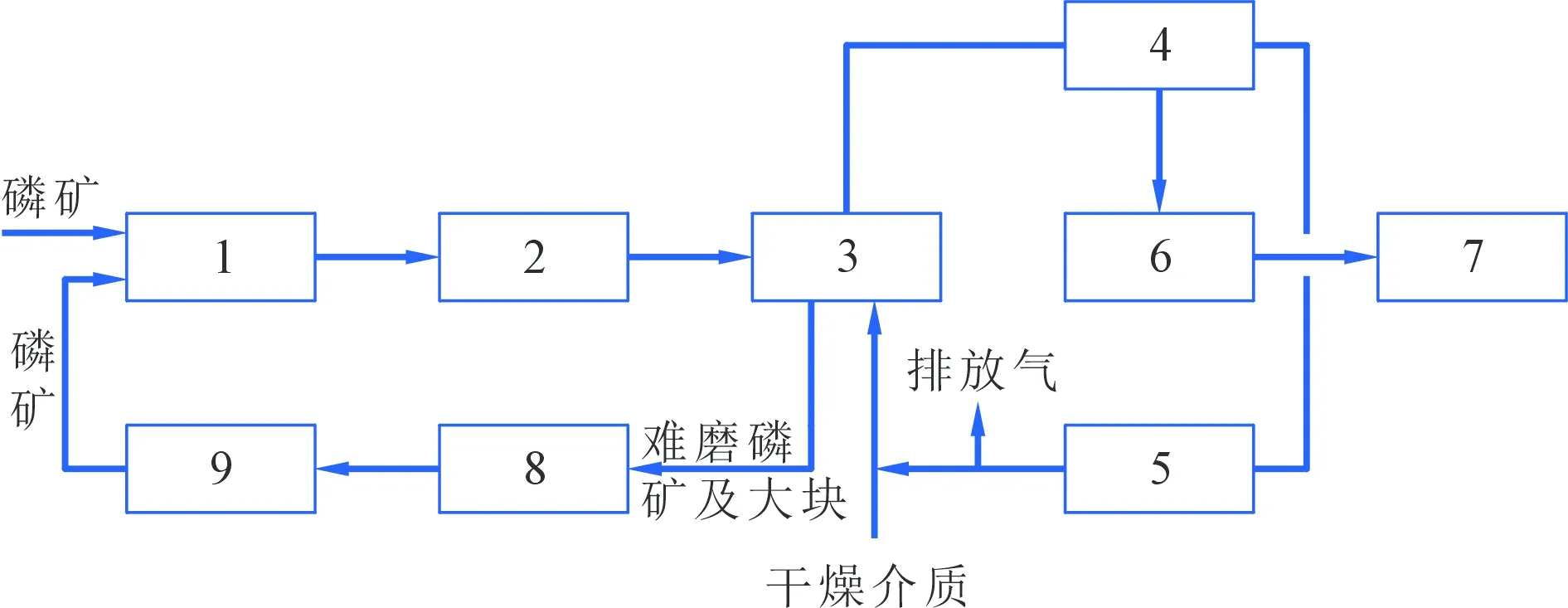

4.4 立式磨流程

立式磨又分为立式辊磨、悬辊磨(雷蒙磨)、E型磨等,因悬辊磨等能耗高、产能低,本文主要对立式辊磨进行介绍。立式辊磨具有处理量大,能耗低,粉尘排放指标极低、易于操作维护等特点。它集破碎、干燥、粉磨、分级输送于一体,生产效率高,可将块状、颗粒状及粉状原料磨成所要求粒径的粉状物料。能高效综合地完成物料的中碎、粉磨、烘干、选粉和气力输送过程,集多功能于一体。由于它是利用料床原理进行粉磨,避免了金属间的撞击与磨损,金属磨损量小、噪音低;立式辊磨内部自带选粉功能,避免了过粉磨现象,因此减少了无用功的消耗,粉磨效率高,与球磨系统相比,粉磨电耗仅为后者的50%~60%,还具有工艺流程简单、占地面积小、单机产量大、入料粒度大、烘干能力强、密闭性能好、负压操作无扬尘、对成品质量控制快捷、更换产品灵活、易实现智能化和自动化控制等优点。磷矿立式磨磨矿流程见图9。

采用此流程的相关实例有云南磷肥工业有限公司重钙磨矿(E型磨)和南非Foskor公司Richards Bay工厂72万t磷酸装置磨矿(立式辊磨)。

图9 磷矿立式磨磨矿流程

5 结语

湿法磨矿作业具有流程简单、维修量少、管理方便的特点。但是由于球磨机设备外形尺寸较大,导致占地面积大,设备噪声大。电力消耗被大量转换为钢球的动能和热能,能量消耗较大,且消耗大量磨介钢球、衬板。同时,不同的磷矿对湿法磨矿的适应性不同,磷矿浆的水分不易控制。在普钙装置、重钙装置的生产过程中,湿磨流程需在后续工序中配置过滤或压滤设备,以满足工艺装置对磷矿浆水分的要求。

干法磨矿对磷矿的含水量适应性稍差,在相关球磨机流程中,若磷矿含水超过8%,就会出现产量下降的现象,操作不便,有一定局限性。立式辊磨适应的水分较高,可以到15%左右。同时,干磨成品矿粉含水量极低,为后续工艺装置的反应和水平衡创造了极为有利的条件。

在磷肥化工装置中,磷矿磨矿流程的选择,主要是在综合考虑化工工艺流程、原矿粒度、原矿含水量乃至选矿工艺等因素后,再进行确定。

[1]南京化学工业公司设计院.普通过磷酸钙工艺设计手册[M].北京:化学工业出版社,1983。

[2]化学工业部建设协调司,化工部硫酸和磷肥设计技术中心.磷酸、磷铵、重钙技术与设计手册[M].北京:化学工业出版社,1983.

[3]应美轩,梁庚煌.机械化运输工艺设计手册[M].北京:化学工业出版社,1998.

[4]吴佩芝.湿法磷酸[M].北京:化学工业出版社,1987.

[5]严生,常捷,程麟.新型干法水泥厂工艺设计手册[M].北京:中国建材工业出版社,2007.

[6]杨连城.我国辊磨技术的引进、开发及应用[J].中国粉体技术,2000,6(2):5.