加氢装置高压串低压风险分析及对策

范亚苹,李 治,段永刚

(1.中国石化青岛安全工程研究院,山东青岛 266071 2.中国石化青岛炼油化工有限公司,山东青岛 266500)

经研究表明,在SIL评估中发现串压是石化系统的典型安全问题。串压会使高低压分离系统发生灾难性事故,该系统普遍存在于加氢、高压聚乙烯等装置,是具有重大失效可能的工艺单元[1]。

加氢工艺是油品在高温高压氢气环境下,在加氢反应器内与催化剂作用,发生脱硫、脱氮、烯烃饱和以及裂化反应等化学反应,使产品达到性能要求的工艺技术总称[2]。在加氢装置中,通过逐级降压的方式从油品中回收溶解氢气,这种特殊的工艺流程存在较多的高压介质降压至低压的部位,自然也成为高压串低压的风险部位。围绕着加氢装置的安全往往设计大量的联锁回路,联锁的拒动作或操作工对高低压分离器之间的调节阀等管路元件的误操作均会引起串压,在极短的时间内使压力容器超压甚至爆炸,使人员与财产遭受巨大损失。例如2018年4月,某石化公司柴油加氢装置因事故处置不当造成的高压氢气串入低压原料罐引起火灾爆炸事故。

为保证加氢装置高压串低压部位的稳定运行,保证人身安全,必须对高压串低压部位进行风险分析,并采取相应安全防范措施。

1 加氢装置高压串低压风险分析

1.1 火灾、爆炸的风险分析

1.1.1易燃气体泄漏

当高压氢气未经减压串至低压系统时,由于设备、管线的压力等级差距较大(通常高压部位在16.0 MPa等级以上,低压部位2.0~5.0 MPa),静密封点、压力容器等均容易出现氢气泄漏,含氢气体泄漏后,在一定范围内集聚,遇明火会导致闪爆、火灾等重大事故发生[3]。

1.1.2设备物理爆炸

当低压设备内部介质压力超过设备材质最高承受强度时,设备本体发生损坏,内部高压气体能量释放,发生爆炸事故。

1.1.3油品泄漏着火

密封点或者设备本体的泄漏会导致大量油品溢出,如果泄漏油品温度较高且燃点较低(重质蜡油、渣油等),则泄漏后会发生火灾。

1.2 有毒气体风险

加氢工艺反应生成大量硫化氢,特别是加工含硫原料的加氢装置,未脱硫循环氢中硫化氢含量可达10 000×10-6,一旦因串压而发生泄漏,富含硫化氢的气体四处逸散,对现场事故应急处置人员和逃生人员以及处于下风向装置的操作人员将是致命的威胁。

1.3 氢气串氮气风险

加氢装置在高压系统中设置有氮气置换点。正常运行期间,氮气置换点均采用高压盲板进行隔离。在停工、开工阶段,操作工在未对氢气系统有效隔离或者撤压后向氢气系统引入氮气,极容易发生高压氢气串入氮气系统中。

氮气是公用工程介质,氢气串入后会酿成巨大的事故。例如某石化厂在加氢装置检修期间,由于氢气和氮气系统未能实现有效的盲板隔离,导致高压氢气串入全厂氮气系统中,所幸发现及时,立即对全厂氮气系统进行置换,避免了重大的事故发生。

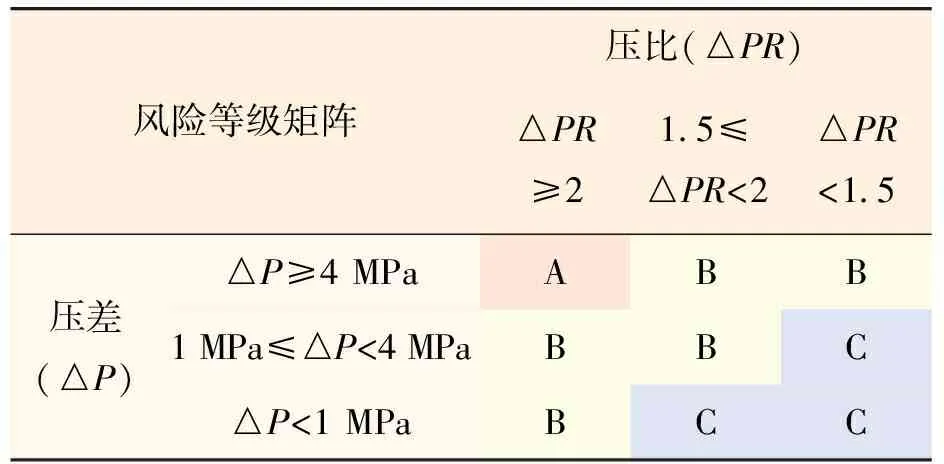

1.4 加氢装置串压风险矩阵(表1)

表1 中国石化炼化板块串压风险等级矩阵

注:ΔP=高压系统的正常操作压力-低压系统的设计压力;ΔPR=高压系统的正常操作压力/低压系统的设计压力。

2 常见串压部位风险分析

2.1 常见串压部位

2.1.1减压部位

2.1.1.1高压减压部位

a)高压分离器底部。高压分离器采用高压减压阀将高压油品或者水减压至中压甚至低压后送至下游的中压或者低压分离器中。

b)循环氢脱硫塔底部。高压贫胺液脱出循环氢中硫化氢后,由塔底减压阀将富胺液送至下游低压闪蒸罐。

此类部位的高压压力通常为装置设计的操作压力,如柴油加氢精制为8.0 MPa,蜡油加氢精制为11.0 MPa,馏分油加氢裂化为14.0 MPa,渣油加氢精制为18.0 MPa。下游系统通常维持2.0~3.0 MPa的压力,从而形成一个明显的串压点。通常情况下,在装置设计阶段考虑到串压风险,设计下游系统(低压容器)上的安全阀能够满足全量串压的泄放要求,但在较早设计的一些加氢装置高低分离单元中,由于缺乏对下游系统安全的全面分析,安全阀的泄放量无法满足串压泄放要求。

根据串压风险矩阵标识此部位压比(△PR)≥2,压差(△P)≥4 MPa,均属于A类串压风险点。

2.1.1.2中压减压部位

a)低压分离器底部。低压分离器采用节流控制手段将中压压力降低,然后送至低压分馏系统。

b)富胺液闪蒸罐底部。部分装置富胺液闪蒸罐设置为中压压力,其作用是进一步回收溶解在富胺液中的氢气。

此类部位的中压压力通常为2.0~3.0 MPa,下游装置的控制压力均在0.1 MPa以下。根据串压风险矩阵标识此部位压比(△PR)≥2, 1 MPa≤压差(△P)<4 MPa,均属于B类串压风险点。

2.1.2高压机泵出口部位

加氢工艺设置高压反应进料泵、高压贫胺液泵、高压注水泵,入口部位是低压(通常压力1.0 MPa),而机泵出口则是高压系统,故此部位属于高压串低压部位。

根据串压风险矩阵标识此部位压比(△PR)≥2,压差(△P)≥4 MPa,均属于A类串压风险点。

2.1.3高压密闭排放部位

加氢装置高压系统、高压泵等部位设置密闭排放,用于在停工期间进行管线和设备的排油、吹扫操作,这些高压密闭排放点后路通常连接地下污油(操作压力为0.005 MPa,设计压力1.0 MPa),也是高压串低压部位。

2.2 串压部位串压可能性分析

2.2.1高(中)减压部位串压

a)高压容器液位减空导致串压。一是高压容器液位计失真导致高压容器液位被减空(或者液位极低)后,高压气体串入低压系统。仪表出现假指示,促使液位控制阀不断打开,液位快速下降,当高压容器液位低于10%后,高压气体极易出现串入后路低压系统的情况。在日常操作中特别是北方炼厂冬季防冻防凝期间,出现仪表失真情况的频率较高。二是装置开工、停工和事故处理过程中,由于装置没有达到正常的物料平衡,液位调节阀调整幅度较大,加上装置操作压力波动较大,容易出现液位被减空而导致串压的情况。另外,在停工吹扫过程中,操作工为提高吹扫效果,将高压氢气/氮气降压至中压后,向后路串压吹扫,此方法也存在较大风险。

b)高压气密过程中,阀门漏量或者误操作导致串压。加氢装置高压系统开工前必须进行高压气密,由于系统内部尚未进油,高压容器内部没有建立液位,全部依靠底部控制阀、手阀进行高低压系统之间的隔离,会发生因为流程隔离错乱、阀门误操作等原因造成的串压。

2.2.2高压泵出口串压

a)高压泵自停后,出口高压氢气串回至入口。部分加氢装置未设置高压机泵出口快切阀,事故状态下没有及时关闭高压机泵出口阀门,继而导致高压气体串入高压机泵入口的低压系统。

b)操作不当造成串压。日常启动或者切换机泵过程中,由于先打开高压机泵的出口阀再启动机泵,从而导致高压气体串入机泵入口低压系统。

2.2.3高压密排串气

在机泵切除检修过程中,因为切除不彻底导致机泵本体内部残存压力,导致在密闭排油过程中出现的串压。

2.2.4氢气串氮气

a)日常操作中,特别是对设备进行检修置换过程,机体内部残存高压氢气,在压力未撤净的情况下,打开氮气进行置换易导致氢气串入氮气。

b)停工期间,在加氢装置用压缩机向系统内部补入氮气的过程,容易出现机组误操作而导致的氢气串入氮气中。例如某石化厂柴油加氢装置停工期间,需要使用补充氢压缩机向系统内部补入高压氮气,但由于操作失误,在压缩机级间压力未达到要求前将压缩机返回阀打开,导致高压系统的氢气串入压缩机入口氮气系统中。

c)装置检修期间,由于盲板的管理混乱而导致氢气和氮气隔离的盲板误操作而引起的氢气串入氮气中。

3 安全措施

3.1 联锁全部有效投用

要确保装置现有的涉及高压串低压的联锁全部有效投用。对于联锁涉及的仪表、气动切断阀、电动切断阀、控制阀要确保设备完好率,定期检查电动阀是否处于远程联锁控制,电动阀电力是否正常,气动阀气源压力是否正常等。

3.2 高压液位控制稳定

日常操作中,高压容器的液位必须稳定控制,严禁较大幅度的波动。要选择可靠性高的液位控制类仪表,并定期检查其完好性。另外,要完善液位报警的设置,选择合适的窄幅报警,可以增加液位趋势报警,发现液位或者控制阀阀位持续下降、走直线等情况,及时报警,及时处理。

3.3 合理的联锁设置

在加氢高压泵的联锁逻辑中设置泵出口流量低低停泵联锁,联锁动作包含关闭泵出口切断阀、电动阀、控制阀等。

在加氢工艺联锁的设置中,尽量维持高压机泵的运行,以保证不会出现串压。

3.4 规范标准的作业方案

编制严谨细致的操作方案,特别对机泵交付检修前的工艺处理,要单独编制工艺隔离方案,明确氮气置换步骤,注明氢气串氮气、高压串低压风险及控制措施。

3.5 严密的盲板管理

加强盲板的日常管理,完善盲板的抽/堵方案。盲板作业前,生产单位必须制定可靠的盲板抽/堵方案,绘制盲板示意图,并办理合格的盲板审批手续,通过工艺、设备、安全等专业的严格审批,严把盲板作业关。

3.6 制定风险清单并加强培训

定期组织开展加氢装置高压串低压风险排查,对装置内所有高压串低压部位进行细致排查,列出串压点并描述串压后的危害,明确各点正常生产期间的管控措施和异常情况的处置措施。

定期对各岗位操作人员进行高压串低压风险的培训,增加串压风险防范意识的培养。特别是事故处理阶段,要明确高压串低压部位的应急处置措施,加强对现场切断阀自动、手动切换操作培训,定期进行针对性事故预案演练。

3.7 加强机泵单向阀管理

生产单位设备专业要建立装置单向阀管理台账。严格控制单向阀维修时间、维修单位及维修过程质量,并在维修完毕后进行单向阀泄漏试验、流向试验,确保阀门保压、液体不可逆流。重要部位的单向阀如大型机组、重要机泵等出口单向阀维修时间建议不得超过1个检修期,重要设备出口单向阀在检修期间必须制定检修计划、制定检修专项方案[4]。

3.8 完善低压侧系统设置

发生串压后,需要第一时间在隔离点和低压系统做出反应。在日常操作中,后路低压系统的压力报警窄幅设置压力高和压力高高报警,确保低压系统设备安全阀完整投用,可以通过调整PID提高低压系统的压力控制阀响应迅速,以减少串压带来的严重后果。

4 结语

加氢装置因其独特的工艺技术要求,存在较高氢气压力的特殊反应环境,在装置正常运行、停工、开工阶段都容易发生高压串低压的事故。必须通过加强各专业的日常管理,如工艺方面的盲板和操作方案管理、设备方面的设备完好性和仪表及联锁投用率管理、安全专业应急事故处置能力培训、日常岗位操作人员的巡检管理等,从而避免出现加氢装置高压氢气串入低压系统而导致的火灾、爆炸、中毒等事故。

5 参考文献

[1] 庄力健,朱建新,陈学东,等.石化装置串压问题及其安全完整性评估[J].石油化工设备,2011(4):20-24.

[2] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004.

[3] 王旭.加氢装置开工过程中的HSE管理[J].安全、健康和环境,2015,15(9):54-56.

[4] 王振新.炼化企业装置大检修安全管理探讨[J].安全、健康和环境,2018,18(1):48-50.