轻烃回收装置工艺过程危险分析及控制探讨

邢凤义

(中国石化天津分公司,天津 300271)

轻烃是一种优质的化工原料,可为我国的乙烯装置提供大量优质的裂解原料,降低乙烯的生产成本,具有很高的附加值[1、2]。为合理利用LNG 资源,在接收站内部新建了一座轻烃回收装置。该装置采用以LNG为原料,回收LNG中的C2+,生产纯度为95%的乙烷以及液化气产品,设计规模为200×104t/a,采用双系列,全年连续运转模式。该装置具有低温深冷、易燃易爆、低温装置操作条件苛刻特点。针对这些特定的风险,完善工艺安全设计、操作规程与管理措施,对保证轻烃回收装置的安全运行具有重要的现实意义。

1 轻烃回收装置工艺特点

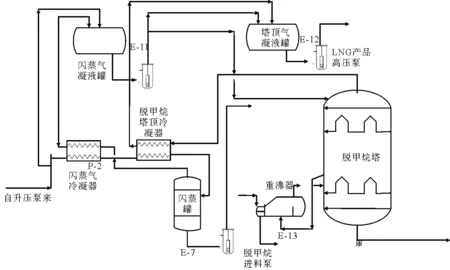

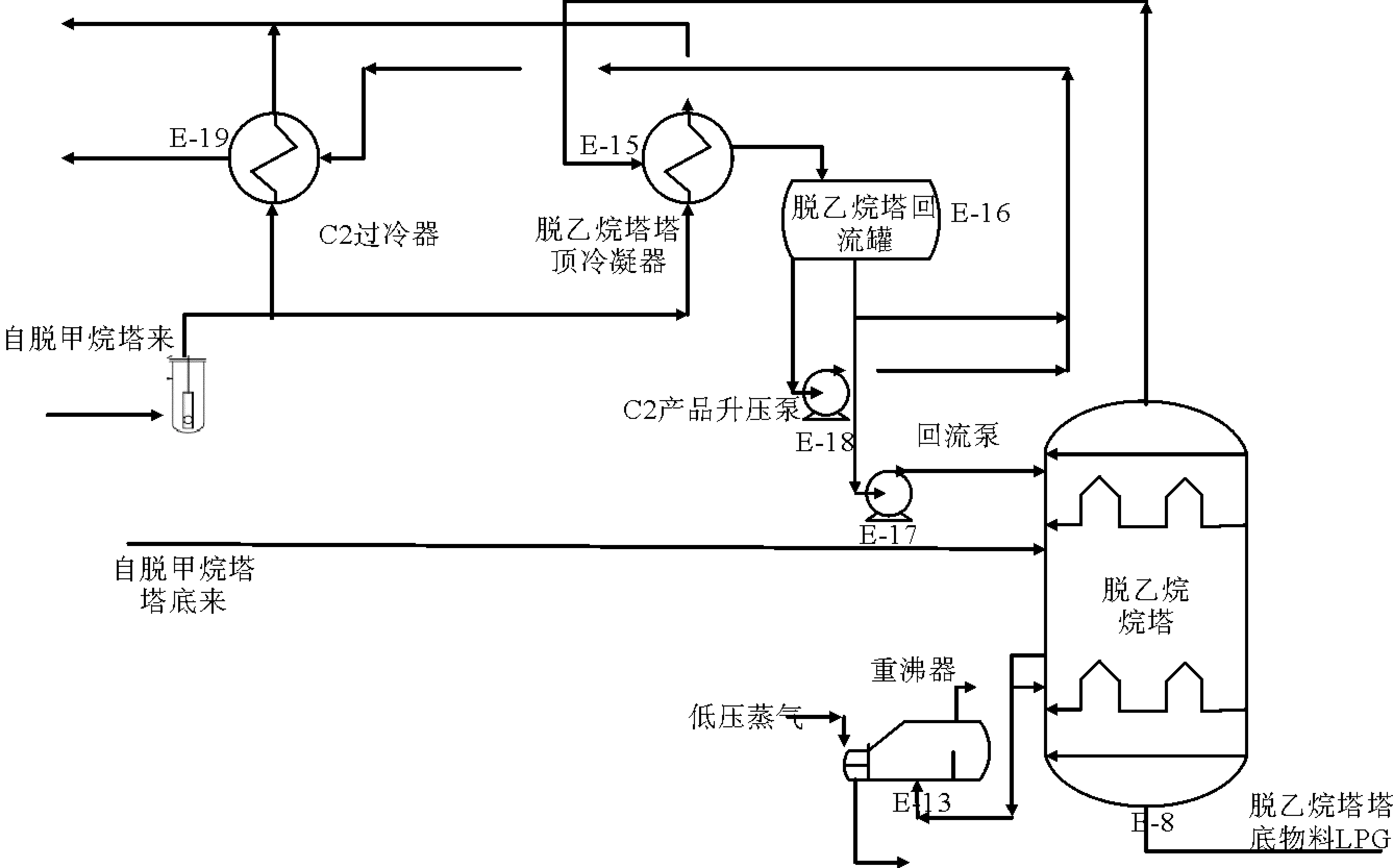

该装置包括LNG升压泵部分,脱甲烷塔部分、脱乙烷塔部分。C2以上产品不再分离,脱乙烷塔塔底为液化气产品出厂。设计采用LNG两级升压一级闪蒸无压缩流程、脱甲烷塔中压操作进行轻烃分离,主要工艺流程分为脱甲烷和脱乙烷两部分,分别见图1、图2。

轻烃装置的特点如下:①充分利用LNG自身冷能,完成分离过程;②闪蒸冷凝器与脱甲烷塔顶冷凝器组成集成冷箱,最大程度的节省冷能;③采用脱甲烷塔内物料冷凝乙烷塔顶气相物料及冷却乙烷产品;④脱甲烷塔和脱乙烷塔重沸器采用低压蒸汽作为热源;⑤为了控制闪蒸罐、脱甲烷塔等容器压力,闪蒸气凝液罐、塔顶凝液罐等容器采用满罐操作。

图1 脱甲烷流程

图2 脱乙烷流程

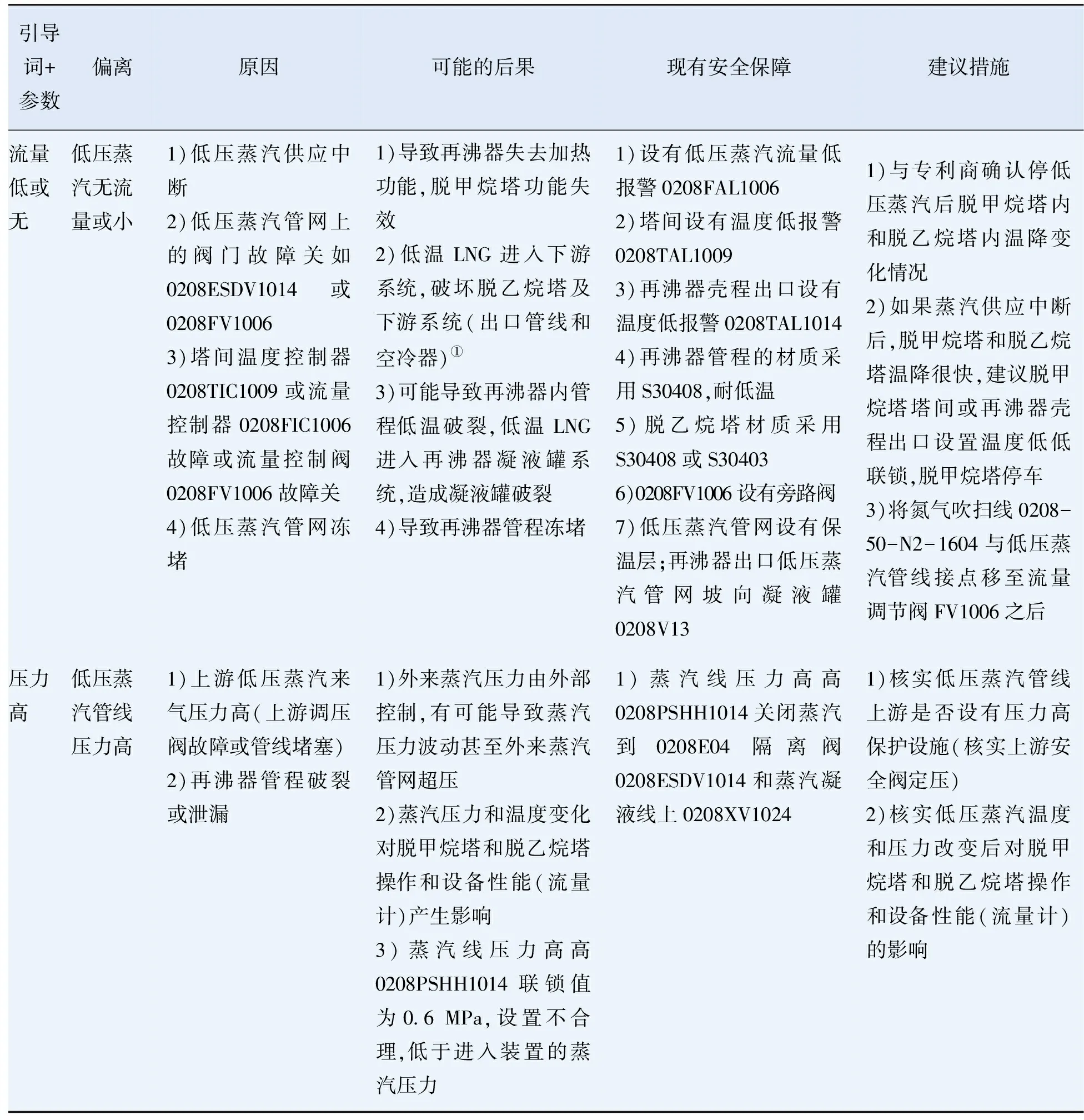

2 工艺过程危险与可操作性分析

按照AQ/T3049-2013《危险与可操作性分析(HAZOP分析)应用导则》、Q/SH 0559-2013《危险与可操作性分析实施导则》等标准,对于液化天然气(LNG)项目轻烃回收装置开展HAZOP分析会,采用基于偏差的记录方式,对装置工艺危险与可操作性问题进行了认真分析,全面排查装置、设备设施安全风险和事故隐患,确定危险管理的重点[3-5]。根据轻烃回收装置的工艺,将整个工艺流程划分为12个分析节点。以脱甲烷塔T01及塔顶气冷凝分析节点为例,其危险与可操作性分析部分结果见表1。

3 工艺过程主要风险及控制策略

轻烃回收装置的主要物料为LNG,其工艺流程中的许多危险特性与接收站部分相同。这些相同的危险因素需要采用与接收站相关的安全设计与管理措施。此外,针对轻烃装置的特有危害,需要采取针对性的控制措施。

3.1 LNG升压泵电力引线保压风险

LNG升压泵配置有两条电力引线,以便电气电缆穿过泵的压力密封。密封之间的空间充有加压氮气,以保持该空间的干燥、惰性气氛。如果升压泵接合盒内密封压力高;表明一次电气引线已经发生泄漏,并且天然气已进入密封之间的空间,可能引起火灾爆炸事故;密封压力低,表明密封之间的氮气层已经失去。氮气可以保持密封之间的干燥、惰性气氛。如果产生气体泄漏,惰性气氛可防止可燃混合物的形成。干燥加压氮气还可防止水分进入绝缘电缆,导致短路。目前各低温泵接线盒只设置压力高低报警,未设安全联锁,不符合SY/T6711-2008《液化天然气接收站技术规程》13.5.4及SY/T 6928-2013 《液化天然气接收站运行规程》8.1.6规定[6、7]:液化天然气或易燃介质潜液泵,其电缆充氮密封腔体应提供压力检测并引入安全联锁。

表1 脱甲烷塔部分HAZOP分析

①注:脱乙烷塔出口管线和空冷器采用非低温材质。

建议在设计时将低温泵接线盒压力高低保报警引起安全联锁。同时在生产运行中不要忽略失去氮气报警,一旦接线盒内出现低压报警,应及时查明原因,恢复氮气保压压力。

3.2 低压蒸气中断风险

LNG接收站轻烃回收装置的特点之一是脱甲塔和脱乙塔重沸器均采用低压蒸气作为热源。进入装置界区低压蒸气压力按0.4 MPa 150 ℃进行设计。低压蒸气中断不仅对影响脱甲烷塔和脱乙烷的正常操作,并可能引发下列风险:①再沸气失去加热功能,脱甲烷塔和脱乙烷塔功能失效;②低温LNG将通过脱甲烷塔进入脱乙烷塔及下游系统,由于脱乙烷塔出口和空冷器未采用低温材质,可能导致脱乙烷塔出口管线和空冷器低温损坏;③可能导致再沸器内管程及蒸汽进出口管线冻凝甚至破裂(蒸汽进出口管线采用非低温材质);④脱乙烷塔液位高有淹塔的风险;⑤脱乙烷塔底部LPG产品中可能含有过量C2,C2进入下游储运系统后可能导致LPG球罐压力升高。球罐超压排放时C2进入热火炬系统,C2降压过程可能导致低温,影响热火炬系统。

为防止低压蒸气中断带来的风险,提出以下相关建议。

a)确认停低压蒸汽后脱甲烷塔和脱乙烷塔内温降变化情况,如果蒸汽供应中断后,脱甲烷塔和脱乙烷塔温降很快,建议脱甲烷塔塔间或再沸器壳程出口设置温度低低联锁,脱甲烷塔停车。同时将氮气吹扫线与低压蒸汽管线接点移至流量调节阀之后,防止一旦流量调节阀故障或误关之后氮气无法吹扫。

b)操作规程中明确低压蒸汽无流量后的脱甲烷和脱乙塔的应急处置措施。对于脱甲烷塔需要制定相关的停车程序;对于脱乙烷塔需要操作规程中明确蒸汽中断或塔底LPG中C2异常时的处理措施。

3.3 闪蒸罐和脱甲烷塔压力控制的风险

闪蒸罐0208V01的设计压力2.0 MPa,其出口脱甲烷塔进料泵入口压力1.8 MPa,因此,闪蒸罐在接近设计压力下运行,操作弹性不大。脱甲烷塔设计压力3.4 MPa,其进料泵设计压力3.8 MPa,操作压力3.04 MPa,操作弹性小。主要风险为:1)闪蒸罐的压力控制利用闪蒸气凝液罐泵出口压力控制阀进行控制,脱甲烷塔顶压力由脱甲烷塔塔顶凝液罐产品高压泵出口压力控制阀控制。如果储罐自身的压力控制器或凝液罐泵出口压力控制阀出现故障可能导致安全阀起跳;如果在生产运行中因为操作不稳定,导致压力波动,可能引发安全阀频繁起跳。2)由于采用泵出口压力控制阀控制,其闪蒸气凝液罐和脱甲烷塔塔顶凝液罐可能采用满液位操作,以便进行压力控制。如果控制不当,当两个容器超压时,将导致LNG进入低温火炬管网,增大火炬分液罐的负荷。如果安全阀起跳或卡住,可能会将大量液体排入火炬系统,导致火炬分液罐液位高,引发全厂性停车风险。

为了避免或降低以上风险,需要从加强操作和安全管理角度进行控制。

a)保证闪蒸罐、脱甲烷塔压力平稳,防止压力波动。闪蒸罐压力高报警和脱甲烷塔压力高报警应作为关键报警,报警后应及时人工干预。

b)把火炬分液罐0320V01/V02液位高作为关键活动进行管理,发现火炬气带液要及时干预。加强电加热器0320-F-01A/B维护,建议将火炬分液罐0320V01液位控制器0320LT1002设计为一套独立的通过液位高低实现加热控制的系统,从而实现火炬分液罐两套独立的高液位控制,防止火炬分液罐液位过高。

3.4 乙烷产品不外输工艺变更风险

为考虑乙烷输送管道故障,对工艺进行局部变更,增加了乙烷混合LNG产品方案。即回流罐的乙烷产品通过乙烷产品升压泵送入脱甲塔塔顶凝液罐,与LNG产品混合后送往接收站气化器。此过程的工艺风险及控制主要为:

a)乙烷升压泵P08故障,脱甲烷塔顶凝液罐进料管线中的甲烷可能窜入乙烷来料线,低温的甲烷凝液通过乙烷来料线进入乙烷产品过冷器、乙烷升压泵,最后至脱乙烷塔,导致设备低温损坏。因此在变更设计时需要在乙烷管线上设止回阀来防止串流风险。

b)在变更流程中乙烷来料线P-2446和E06出口乙烷出料线P-2406的连接阀门处以及E06乙烷出料线至乙烷罐分界处使用8字盲板,其不符合《工业金属管道设计规范》GB50316-第14.4.4的要求[8]。按照规范要求,流体温度低于-5 ℃时,宜使用分离式盲板,即插板与垫环。

3.5 其他工艺风险

a)闪蒸气凝液罐设有两路补液回路,一路通过流量控制器0208FV1002补液,另一路通过凝液罐设置的高联锁补液。其中FV1002补液线正常无流量,只有在特殊工况下开启(卸船、LNG不外输、低含C2原料,需要补液31t/h)。在正常生产中如果阀门0208FV1002误开或误开大,将导致闪蒸气凝液罐压力升高,事故排放时凝液排火炬。为此,建议把流量控制器0208FIC1002投用手动模式,当遇到设计工况时,改用自动模式。同时0208FIC1002设置流量报警以监控流量控制器0208FIC1002和控制阀0208FV1002在正常运行时状态。

b)部分死管段未设温度安全阀,可能导致管道因热膨胀损坏。如升压泵至闪蒸气凝液罐V02管线上阀门0208XV1002与0208ESDV1010之间管段未设置温度安全阀。在生产运行过程中严禁出现LNG被封闭在未设安全阀的死管段中。

c)部分安全可靠性为 SIL2的安全联锁存在只有一个传感器,执行器要同时执行多个动作的情况。对于这些安全联锁,一方面需要验证联锁的安全完整性等级是否能达到SIL2;另一方面在生产运行中需要合理制订检查周期。至少每年对安全联锁的相关控制阀和开关阀门进行测试、维护和校验,并做好记录。对于不能退出运行进行全关断测试的关键阀门,应设置局部关断测试功能,并定期进行阀门的局部关断测试。用于安全关断的开关阀门,在进行维护、配件更换时,应使用具有相应安全完整性等级(SIL)认证的配件。

d)轻烃装置为低温操作。在开车、停车、重新启动过程中,相关设备均要按照相关的预冷要求进行操作,防止急冷急热,破坏管件及设备。

4 结语

轻烃回收装置的工艺虽然不涉及化学反应,但由于涉及到低温的 LNG,其装置危险性质为重大危险源。因此,应严格按照重大危险源的安全管理要求,加强过程安全管理,定期对工艺过程的重大风险采取系统的分析方法进行辨识、评估,并据此发现设计、变更和操作上的薄弱环节,制订针对性的控制措施,从而有效的预防重大工艺安全事故的发生。

5 参考文献

[1] 华贲,郭慧,李亚军,等.用好两个市场的轻烃资源优化乙烯原料路线[J].石油化工,2005,34(8):705-709.

[2] 熊永强,李亚军,华贲. 天然气中轻烃分离工艺的优化设计[J].华南理工大学学报(自然科学版,2007,35(7): 62-65.

[3] AQ/T3049-2013危险与可操作性分析(HAZOP分析)应用导则[S].

[4] Q/SH 0559-2013危险与可操作性分析实施导则[S].

[5] 王绍民.炼化装置HAZOP分析中的问题和对策[J].安全、健康和环境,2017,17(11):50-52.

[6] SY/T6711-2008液化天然气接收站安全技术规程[S].

[7] SY/T 6928-2013液化天然气接收站运行规程[S].

[8] GB50316-2000(2008版)工业金属管道设计规范[S].