料层厚度对粉末冶金用铁粉氢还原的影响

郭培民,赵沛,孔令兵,王磊

金属铁粉是粉末冶金行业的基础原料之一。目前铁粉的主要生产工艺是采用隧道窑还原纯铁精矿粉得到海绵铁粉,海绵铁粉的残余氧含量约 1%,以 FeO形态存在;海绵铁粉需要用氢气再次还原才能得到质量符合要求的金属铁粉。目前冶炼设备有钢带炉和推舟炉等。以钢带炉为例,将海绵铁粉放在钢带上,钢带在驱动力作用下进入加热马弗内,氢气通入马弗内还原海绵铁粉,还原后的铁粉冷却后经破碎、磁选处理,得到最终金属铁粉。未反应完的氢气在炉头点火燃烧。马弗的加热采用电加热或燃气加热。氢还原炉生产工艺中铺料厚度一般只有30 mm左右,还原时间1 h左右。这种反应炉型存在的问题是设备产能低,一个还原炉年产量只有5 000 t或1万t水平。另外还原炉氢气利用率低,只有10%水平,大量未反应的氢气再利用比较困难,正常生产中燃烧排放。研究者一直在想办法改进[1−5],如加厚料层或提高还原炉内温度,但效果不佳。有关钢带氢还原炉的扩散还原动力学机理研究甚少,但它是铁粉氢还原的冶炼基础。笔者研究了超细铁粉的氢还原制备工艺[6]和氧化铁氢气还原过程的动力学[7],并对氧化铁还原过程中的氧化铁还原及还原气体的氧化关系进行了耦合求解[8],在此基础上又研究了移动床的各种工艺参数对氧化铁的还原率和煤气利用率的影响规律[9],理论与实际生产数据吻合。本文研究铁粉氢还原扩散反应动力学,将微观反应动力学与宏观反应器联系起来,进而研究料层厚度对钢带还原炉的影响规律,以期找到提高钢带氢还原炉的产量及降低氢气消耗量的措施。

1 动力学模型

隧道窑还原铁精矿的还原率一般达到98%,得到的海绵铁粉残氧含量为 1%左右,残氧来自海绵铁粉中尚未彻底还原的FeO。氢还原就是进一步将海绵铁粉中残氧含量降低到0.5%以下。在氢还原炉中,FeO与氢气反应如下:FeO+H2=Fe+H2O。

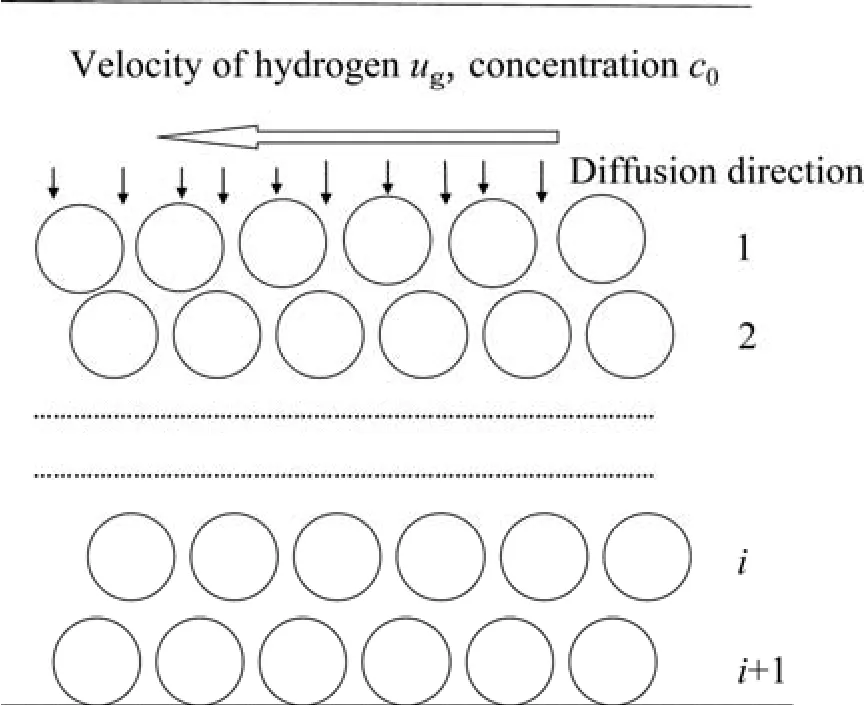

海绵铁粉可看作颗粒相近的小球,一层一层地堆积在钢带上。因此,氢还原的本质就是氢气扩散到多层铁粉中还原铁粉中残余的FeO。多层球的还原示意图如图1所示,第i层球的进气浓度为ic0时,对于铁粉的还原[8],采用FeO还原及还原气体氧化相耦合的动力学模型:

图1 多层球还原示意图Fig.1 Schematic of multi-layer reduction of iron

离开第i层球进入下一层颗粒的还原气体浓度为:

下一层球的颗粒还原分数和气体利用率再重复用式(1)和(2)计算。式中:k为综合动力学参数,m/s; K为平衡常数;平c为平衡时的氢气浓度,mol/m3;ρ0为反应前粉体的氧含量,mol/m3;T为还原区温度,K;R为气体常数;r0为粉体平均半径,m;H为料层厚度,m;fi为第i层的颗粒还原分数;ηi为第i层的氢气氧化率;N为每层的粉体颗粒数;Δτ为时间间隔,s。Q为氢气流向铁粉层扩散的流量,mol/s,可用下式计算:

式中:Deff为氢气扩散系数,m2/s;S为扩散区面积,m2;c0为通入炉内的氢气浓度,mol/m3。

2 模拟计算结果

2.1 计算条件

本次模拟的钢带氢还原炉原型在辽宁朝阳市金河粉末材料公司,钢带还原炉的高温区长度12 m,宽1.5 m,还原温度850~900 ℃。氢还原炉用的原料来自该厂隧道窑还原生产的海绵铁粉,采用化学滴定法测定海绵铁粉的铁含量为98.01%,还原率98%,通过氢损测得残氧含量为0.747%。铁粉的堆密度2 500 kg/m3;铁粉平均粒度0.2 mm。

钢带氢还原炉主要工艺参数为:海绵铁粉铺料厚度30 mm,高温区海绵铁粉停留时间60 min,海绵铁粉液氨分解气体流量 40 Nm3/h(标准状态下的气体流量,下同)。经过氢还原后,产品残氧量为0.25%,达到粉末冶金对金属铁粉的质量要求。

2.2 计算结果分析

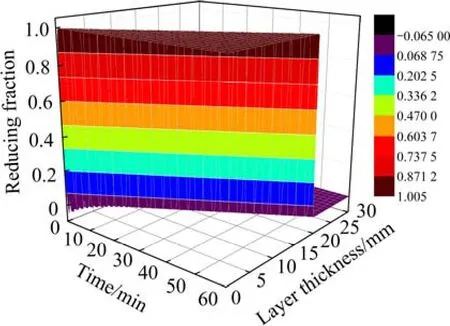

在此还原温度下,平衡常数K=0.63,动力学速率常数 k=0.003 m/s;Deff=3×10−5m2/s。计算结果见图 2。整个加热区,海绵铁粉的还原分数呈现2种状态:一种状态是海绵铁粉FeO的还原分数为1,代表海绵铁粉中的FeO已被充分还原;另一种状态是还原分数为0,代表绵铁粉中的FeO没有被还原。从图2可见,氢气先还原料层表面的FeO,然后逐层向钢带下方渗透,氢气能够渗透到的地方,海绵铁粉中的FeO都被完全还原。

图2 海绵铁的还原分数分布Fig.2 Distribution of reducing fraction in reduction furnace

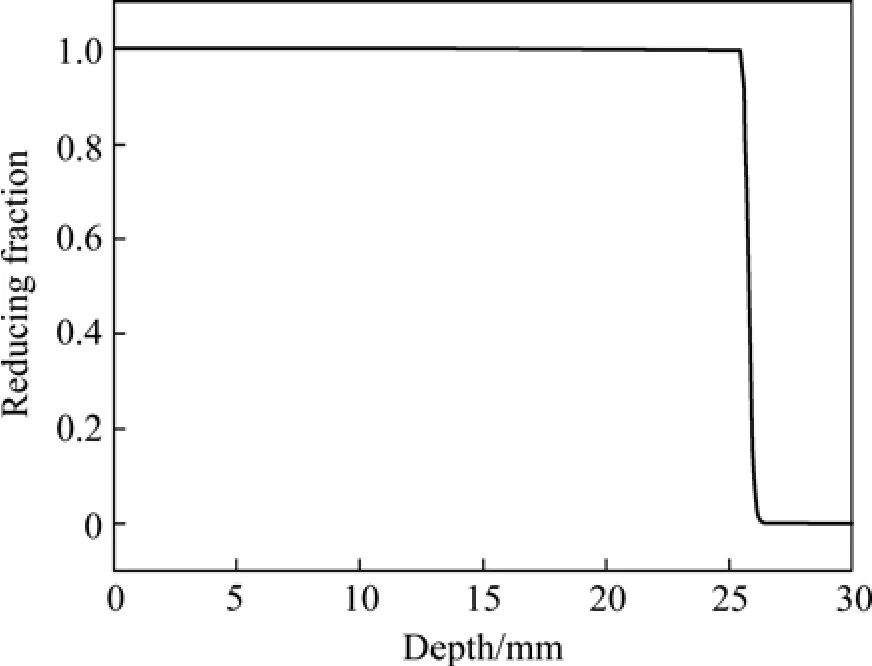

图3 所示为还原1 h后料层不同深度处的FeO还原分数。从图3可见,氢气穿透料层深度约为25 mm,与钢带底部接触的 5 mm厚度海绵铁粉层中的残余FeO几乎没有被还原。这表明钢带氢还原炉氢气从上向下穿透能力有限,钢带炉不能采取厚料层还原。

图3 料层不同深度处的FeO还原分数Fig.3 Distribution of reducing fraction along layer thickness

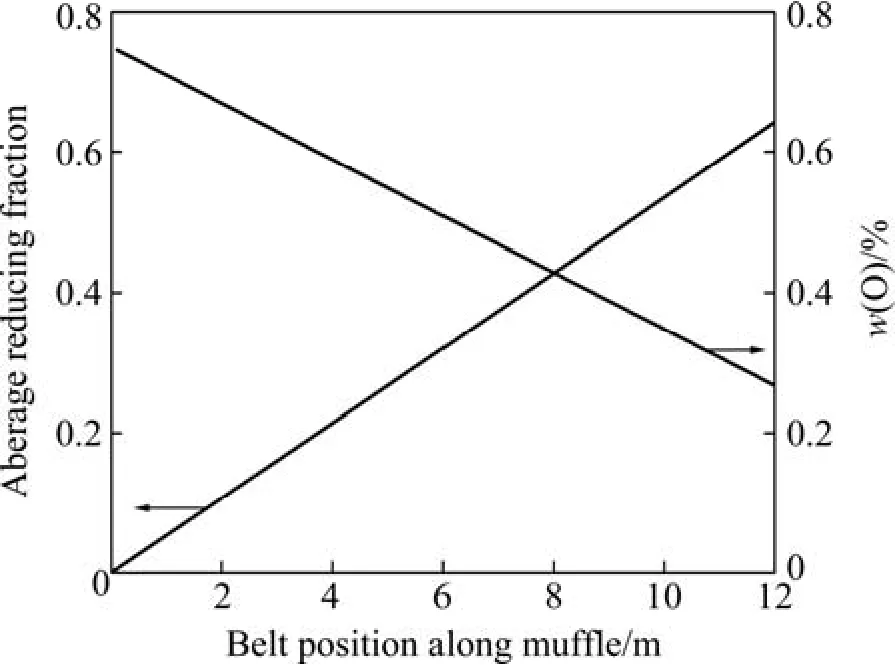

图4 所示为钢带长度方向不同位置的海绵铁粉平均还原分数及残氧含量。由图可见,由于海绵铁粉中残余FeO的还原分数没有达到1,在较低的还原分数下,向下扩散的氢气参与FeO+H2=Fe+H2O反应,且因为粒度细,反应迅速达到平衡态。因此,海绵铁粉的平均还原分数取决于还原炉内渗透到下层铁粉的氢气流量。铁粉中平均残氧含量沿钢带长度方向(或随反应时间变化)几乎线性增加。

图4 物料在钢带长度方向不同位置的平均还原分数及残氧含量Fig.4 Average reducing fraction and remaining oxygen along steel belt running

模拟计算得到氢还原后海绵铁粉的平均还原分数为0.64,然后通过原料成分计算出铁粉的残氧含量为0.27%,氢气利用率为9.94%,与2.1节的实际生产数据相吻合。

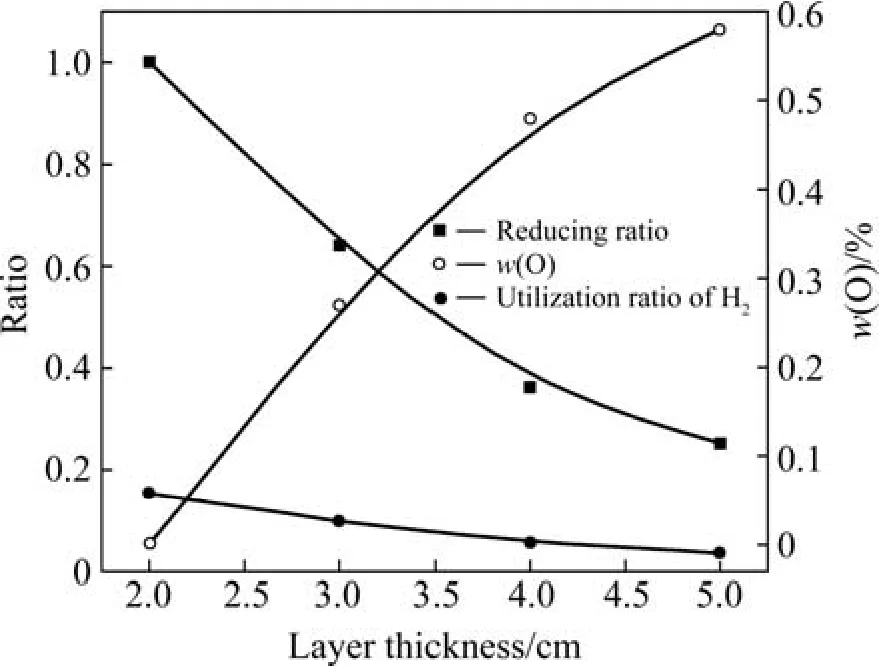

2.3 铺料厚度的影响

在改变海绵铁粉的铺料厚度,保持还原炉的氢气流量为30 Nm3/h并与物料厚度呈正比(即保持吨铁粉气量不变)条件下,计算不同铺料厚度的还原效果,结果如图5所示。从图5可见,随海绵铁粉铺料厚度加大,产品残氧量升高、还原分数及氢气利用率降低。

图5 不同料层厚度的还原效果Fig.5 Reducing effects of various layer thickness

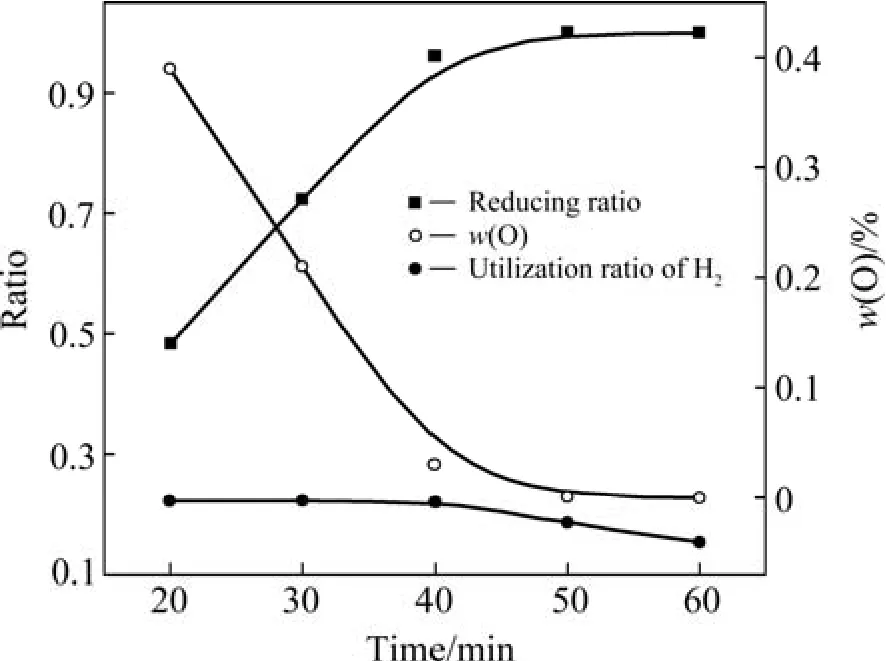

图6 所示为20 mm厚度的海绵铁粉料层,在氢气流量为20 Nm3/h条件下还原时间对还原效果的影响。由图可知,如果还原时间缩短为30 min,铁粉产品最终的平均残氧量为 0.223%。此时,氢气利用率达到22.3%,即还原1 t海绵铁粉,仅需要氢气15 Nm3。20 mm料层厚度虽然比30 mm厚度少1/3,但处理时间缩短到30 min,比30 mm料层厚度的还原时间缩短50%。总的来说,20 mm料层与30 mm料层相比,产量反而增加了33.3%。

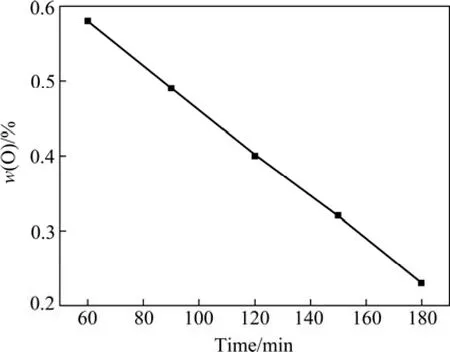

图7所示为50 mm厚度的海绵铁粉料层,氢气流量设定为30 Nm3/h条件下,还原时间对铁粉残氧的影响。从图7可见,还原3 h后,产品残氧量为0.23%。1 t产品总耗氢气量为54 Nm3,明显高于30 mm料层厚度的氢气消耗量。同时与30 mm料层比,50 mm厚度的料层还原时的产量下降 44.4%。由此可见,适度降低料层厚度和缩短停留时间可提高氢还原炉的产量。

图6 20 mm厚度料层还原时间对还原效果影响Fig.6 Effect of reduction time on reducing effects for 20 mm layer thickness

图7 50 mm厚度料层还原时间对铁粉残氧影响Fig.7 Effect of reduction time on remaining oxygen for 50 mm layer thickness

3 结论

1) 采用 FeO还原及还原气体氧化相耦合的动力学,建立氢还原铁粉扩散动力学模型。以常规氢还原炉生产铁粉为例,平均粒度为0.2 mm的海绵铁粉,残余氧含量为0.74%,铺料厚度为30 mm,加热时间为 1 h,还原温度 850~900 ℃,氢气流量 30 Nm3/(t·h),实际产品残余氧含量为 0.25%,计算得到的产品残余氧含量为0.27%,二者吻合。

2) 铁粉中残氧很容易被氢还原,氢还原炉内的氢气向铁粉层内部渗透,铁粉向下逐层被还原。铺粉厚度为30 mm时,氢气穿透物料深度约为25 mm,靠近底部的5 mm几乎没有被还原。

3) 随着海绵铁粉铺料厚度加大,产品残氧升高、氢气利用率变差、产量变低。当料层厚度从30 mm降低到 20 mm,还原时间可缩短 50%,产量反而提高33%,氢气用量降低50%。

REFERENCES

[1] 乐毅. 改善氢还原铁粉性能的研究[J]. 矿冶工程, 2007, 27(4):35−38.

YUE Yi. Process and parameter study aiming to improve the quality of hydrogen-reduced iron powder[J]. Mining and Metallurgical Engineering, 2007, 27(4): 35−38.

[2] 李霆, 袁勇, 吕宝锋, 等. 用铁鳞制备低松比高细粉率还原铁粉试验[J]. 山东冶金, 2012, 34(4): 40−42, 45.

LI Ting, YUAN Yong, LÜ Baofeng, et al. Test on preparing reduced iron powder with low apparent density and high fine powder rate by iron scale[J]. Shandong Metallurgy, 2012, 34(4):40−42, 45.

[3] 王崇琳, 张春光, 麻笑阳, 等. 铁精矿还原铁粉的质量稳定性[J]. 粉末冶金工业, 2012, 22(3): 7−15.

WANG Chonglin, ZHANG Chunguang, MA Xiaoyang, et al. On the quality of iron powder reduced from iron ore concentrates[J].Powder Metallurgy Industry, 2012, 22(3): 7−15.

[4] 王世俊, 王克非, 乐可襄, 等. 二次精还原工艺对铁粉化学成分的影响[J]. 安徽工业大学学报, 2001, 18(2): 93−96.

WANG Shijun, WANG Kefei, YUE Kexiang, et al. Effect of secondary reduction technology on chemical composition of iron powder[J]. J of Anhui University of Technology, 2001, 18(2):93−96.

[5] 韩凤麟. QMP公司水雾化铁粉与钢粉的生产[J]. 粉末冶金工业, 2003, 13(2): 16−21.

HAN Fenglin. Production of atomized iron and steel powders at QMP CO[J]. Powder Metallurgy Industry, 2003, 13(2): 16−21.

[6] 方建锋, 郭培民, 孔令兵, 等. 超纯铁精矿粉直接还原制备超细铁粉[J]. 粉末冶金材料科学与工程, 2016, 21(3): 421−426.

FANG Jianfeng, GUO Peimin, KONG Lingbing, et al. Ultra-fine iron powder prepared by directly reducing super iron concentrates[J]. Materials Science and Engineering of Powder Metallurgy, 2016, 21(3): 421−426.

[7] 庞建明, 郭培民, 赵沛, 等. 氢气还原氧化铁动力学的非等温热重方法研究[J]. 钢铁, 2009, 44(2): 11−14.

PANG Jianming, GUO Peimin, ZHAO Pei, et al. Study on kinetics of gematite reduction by hydrogen at low temperature[J].Iron and Steel, 2009, 44(2): 11−14.

[8] 郭培民, 赵沛, 王磊, 等. 氧化铁气基还原过程的氧化动力学[J]. 钢铁, 2017, 52(9): 16−20.

GUO Peimin, ZHAO Pei, WANG Lei, et al. Oxidizing kinetics of reducing gas during iron oxide reduction process[J]. Iron &Steel, 2017, 52(9): 16−20.

[9] 郭培民, 赵沛, 王磊, 等. 工艺参数对移动床内氧化铁还原及还原气体氧化的影响[J]. 钢铁研究学报, 2018. 已接受.

GUO Peimin, ZHAO Pei, WANG Lei, et al. Influence of technical parameters on reduction of iron ore and oxidation of reducing gas in moving bed[J]. Journal of Iron and Steel Research, 2018 (accepted).