旋转机械转子振动及噪声测量分析系统

吴 飞,孟庆宇,吴振宇,张 虎

(武汉理工大学 机电工程学院,湖北 武汉 430070)

旋转机械是指那些主要功能是由旋转运动来完成的机械设备[1],旋转机械发生故障时经常伴随着异常的振动和噪声[2],而且一旦发生事故将会造成巨大的损失。因此通过对旋转机械转子振动和噪声的检测,可以对旋转机械的运行状态进行测量和分析,及时发现设备的异常状态,并进行针对性的维修。目前的测量分析系统大部分由大量的硬件所构成,不易扩展并且成本高昂。在传统仪器基础上发展起来的虚拟仪器(virtual instrument,VI)是解决该问题的关键所在。

LabVIEW(laboratory virtual instrument engineering work-bench)是一种基于“图形”方式的集成化程序开发环境[3]。LabVIEW主要用在数据采集、仪器控制、数据分析等领域,具有界面直观、开发简易、调试轻松、学习成本低等特点[4-6]。通过基于LabVIEW开发的旋转机械转子振动及噪声测量分析系统对旋转机械工作时转子的振动信号与噪声信号进行检测分析,可以观测到旋转机械运行时的状态,为设备的故障诊断提供信息依据,能够有效预防设备生产事故的发生[7-8]。

笔者基于LabVIEW设计并实现了旋转机械转子振动及噪声测量分析系统。该系统可对转子运行时的振动和噪声进行测量分析以达到观测转子运行状态的目的。

1 硬件系统组成

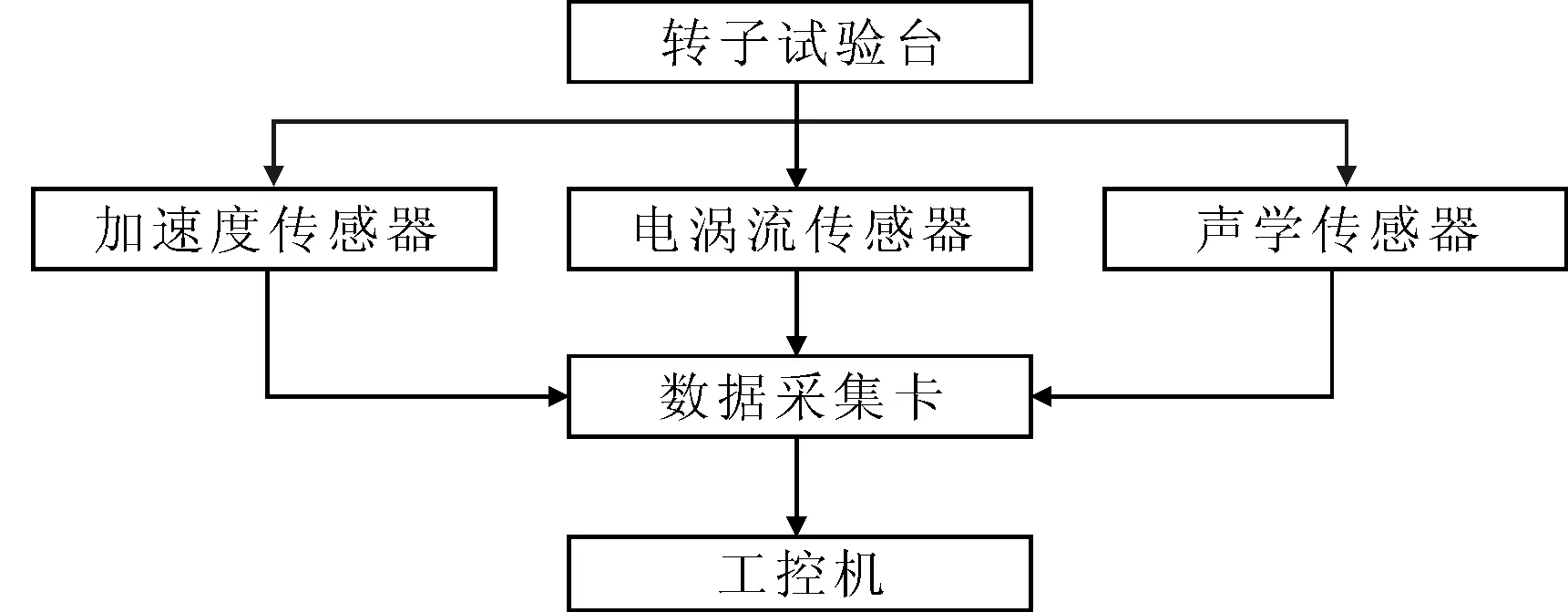

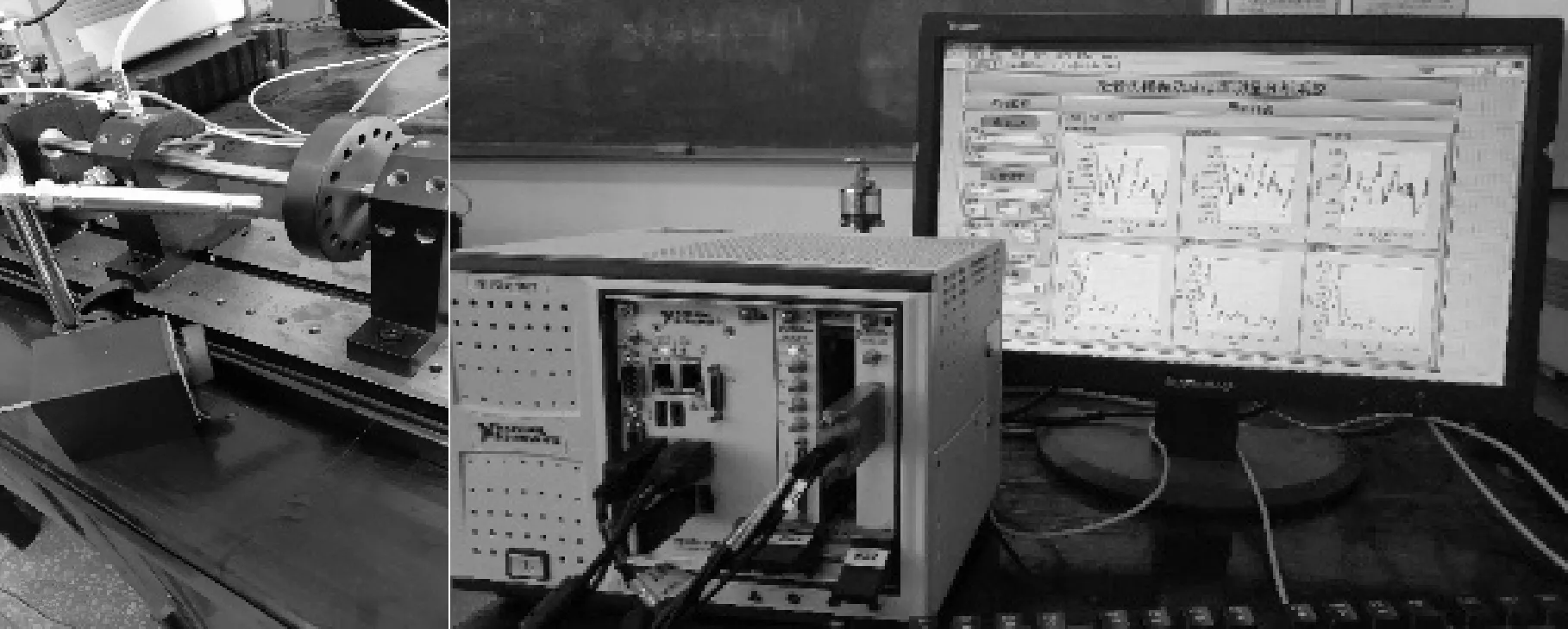

在分析了旋转机械运行特征的基础上,使用转子试验台作为测试对象,设计并搭建了旋转机械转子振动及噪声测量分析系统的硬件部分,主要包括传感器、数据采集卡以及工控机。硬件系统结构如图1所示。

图1 硬件系统结构图

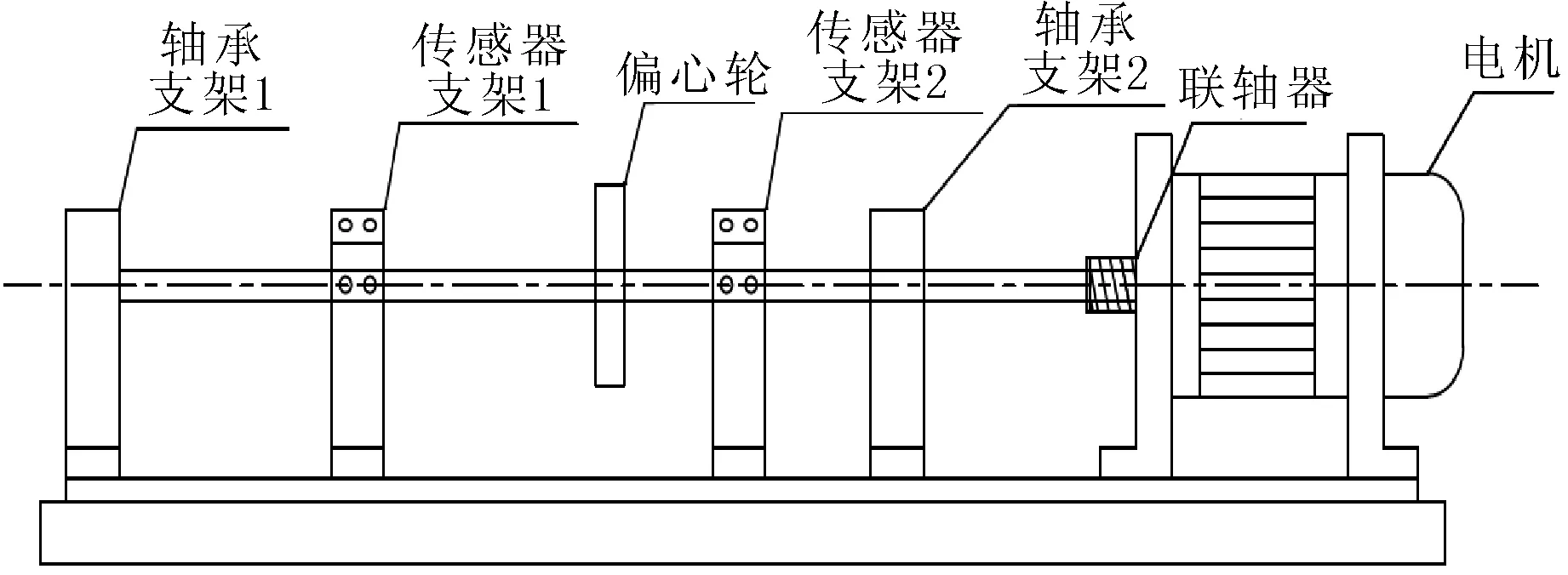

转子试验台由直流电机、传动轴、底座、轴承支座和传感器支座等组成,如图2所示,其具有结构紧凑、体积小、运转方便和传感器安装便利等特点。转子试验台的运转状态符合一个典型的旋转机械转子,因此使用转子试验台作为实验对象可以很好地体现出旋转机械转子的运行特征。

本研究所采集的测量信号包括转子试验台运行时的振动信号和噪声信号。振动信号以主轴的两方向的位移信号以及转子实验台3个方向的加速度信号表示。三轴压电加速度传感器用螺栓固定在强磁铁上,吸附在转子实验台底座上;通过以90°的夹角安装在传感器支架2上的两个电涡流位移传感器获取位移信号;噪声信号则通过利用传感器支架固定在转子附近的声学传感器进行获取。

图2 转子实验台结构简图

传感器将转子试验台实时采集到的振动和噪声信号转换为模拟电信号,通过数据采集卡NI PXIe-4492将所采集到的振动和噪声信号传送到工控机PXIe-1071+PXIe-8135上,最后再利用虚拟仪器技术编写信号分析处理及实时显示软件。NI PXIe-4492采样率为204.8 kS/s,具有24位分辨率,可8通道同时采样。

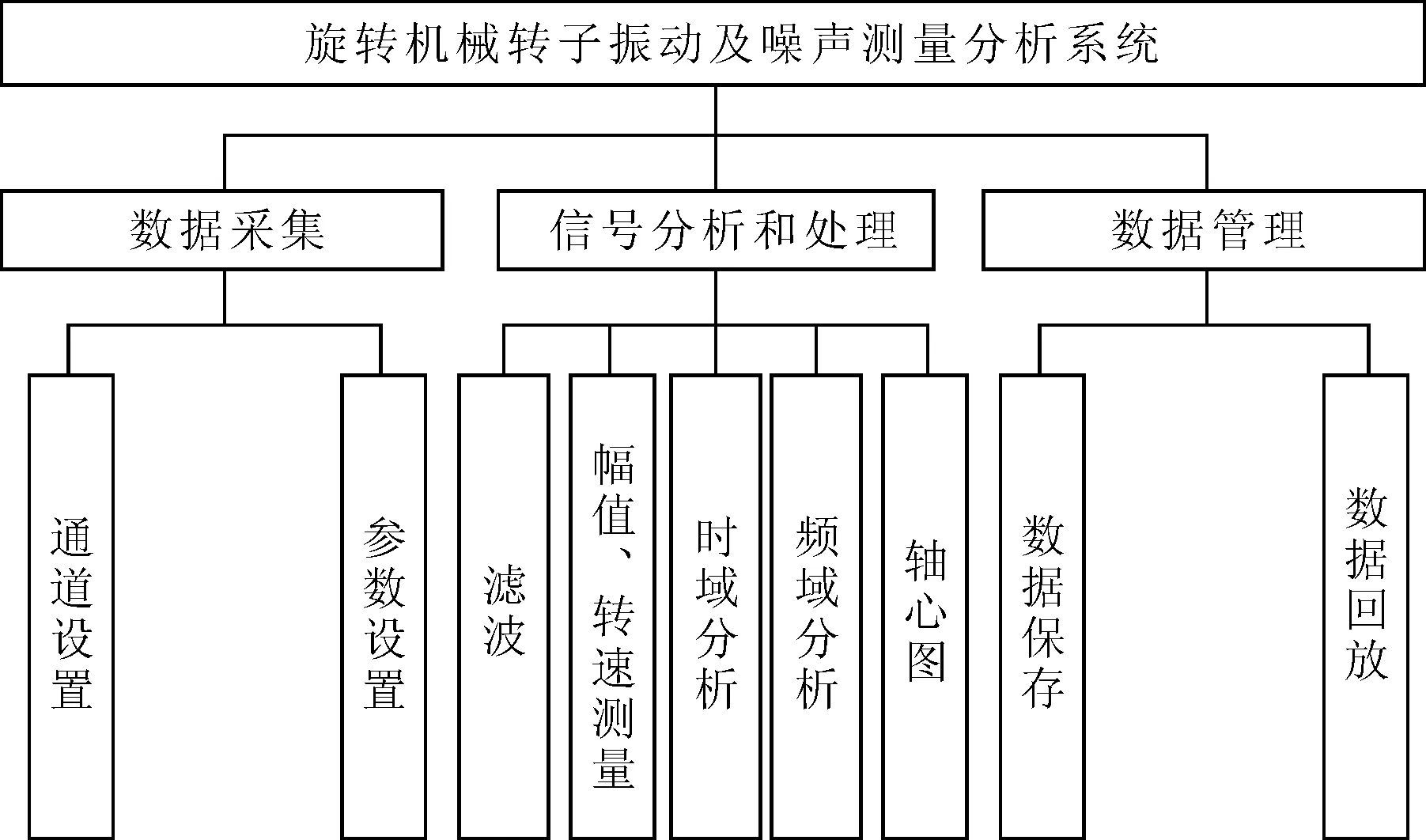

2 软件系统设计

软件系统基于NI公司的图形化软件开发集成环境LabVIEW,使用图形化编程语言进行编写。软件系统需要集数据采集、处理、显示、保存及回放等功能于一体,为转子实验台振动及噪声的测量与分析提供一个良好的交互式界面。该软件系统的结构如图3所示。

图3 软件系统结构图

2.1 前面板

LabVIEW的软件系统是由程序框图和前面板组成,程序框图相当于系统的运行代码,而前面板则相当于是面向用户的系统界面,是系统和用户交互的接口[9]。该系统前面板主要分为控制面板和显示面板,控制面板包含了通道设置、参数设置、记录设置以及系统的运行和停止按钮;显示面板则是对加速度信号、位移信号、噪声信号时域波形和频域波形以及轴心图的显示等。图4为系统前面板。

图4 系统前面板

2.2 数据采集模块

该模块主要包括采样通道的建立、采样参数的设置以及传感器信号的采集。采样通道使用LabVIEW中DAQmx模块中的相关函数进行建立。采样参数的设置包括物理通道、接线端配置、采样率、采样数、采样模式及采样时钟源等设置。采样通道以及采样参数的设置完毕后即可采集传感器信号。该系统一共采集了6路信号,分别为压电加速度传感器X、Y、Z轴信号,电涡流位移传感器X、Y轴信号以及一路噪声信号。

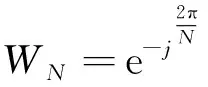

2.3 信号分析与处理模块

该模块主要包括信号的滤波、分离、频谱测量、幅值及转速测量、轴心图绘制以及时域分析和频域分析。该系统中时域分析主要是显示6路信号的时域波形,并且对位移信号利用式(1)进行自相关分析,这能够反映同一种信号在不同时刻的关系。

(1)

对加速度信号和噪声信号利用式(2)进行互相关分析,这能够反映两个信号之间的相似程度。

(2)

频域分析需要将时域信号转换为频域信号,该系统采用频谱测量Express VI来实现,其核心是通过式(3)进行傅里叶变换:

(3)

而对于离散信号采用离散傅里叶变换,如式(4)所示。

(4)

通过频域分析可以反映出信号中的频率分量从而分析转子的振动原因。幅值和转速可以通过使用单频测量Express VI对位移信号进行测量得到频率和幅值,转速由频率计算得出。而轴心图则是分别将电涡流位移传感器X、Y两个方向的位移量输入到显示控件的X轴和Y轴以获得主轴振动的轴心轨迹图。通过轴心轨迹的分析可以大致判断转子的振动状态。图5为信号分析与处理部分程序框图。

图5 信号分析与处理程序框图

2.4 数据管理模块

该模块分为数据保存与数据回放两部分,用户在前面板可以通过数据保存按钮将采集到的数据保存在指定目录下。在这里选择以TDMS文件的格式来保存数据,这是NI主推的一种二进制文件格式,它具有高速、易存取等特点,适合存储海量测试数据[10]。数据回放主要是为了调用保存好的数据文件,复现信号以便进行后续的分析研究。

3 检测实例

以北京波谱公司生产的WS-ZHT1-1型多功能转子试验台为研究对象,用上述的测量分析系统对其振动和噪声进行测量分析,从而验证该系统各功能是否完善。该试验台主要用于实验室进行与转子轴系有关的实验,例如自激振动特性和强迫振动特性,该实测系统如图6所示。

图6 检测实例图

在测量之前,首先对电涡流传感器进行校准,根据其说明,分别微调X、Y方向的电涡流传感器与转轴之间的距离,直到电涡流传感器适配器上显示这两个电涡流传感器的输出均为-10 V时将其固定,这样就使得两个方向的电涡流传感器均在量程之内并与轴之间的距离相等,以保证后续采集数据的准确性。

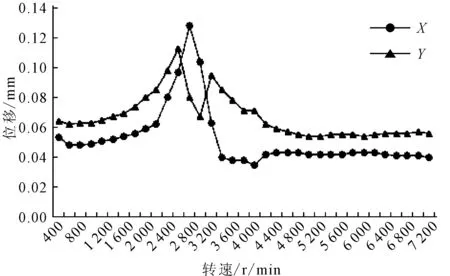

逐渐提升试验台转子转速,通过前面板读取并记录X、Y方向上的两个位移信号的幅值变化情况,如图7所示。

图7 变转速振动幅值变化曲线

从图7可以看出,在转速2 800 r/min左右,曲线出现了峰值,这表明在这个转速下,电涡流位移传感器测得的转轴径向跳动最大,此时转子的轴心轨迹如图8所示。从图8可知,轴心轨迹为一个不规则的扁平椭圆,这是因为2 800 r/min达到了一阶临界转速导致了转子和试验台产生共振,所以转子的振动出现异常现象,过了临界转速后,转子振动明显恢复平稳,此结果与对转子的模态分析相一致。

图8 2 800 r/min时轴心轨迹图

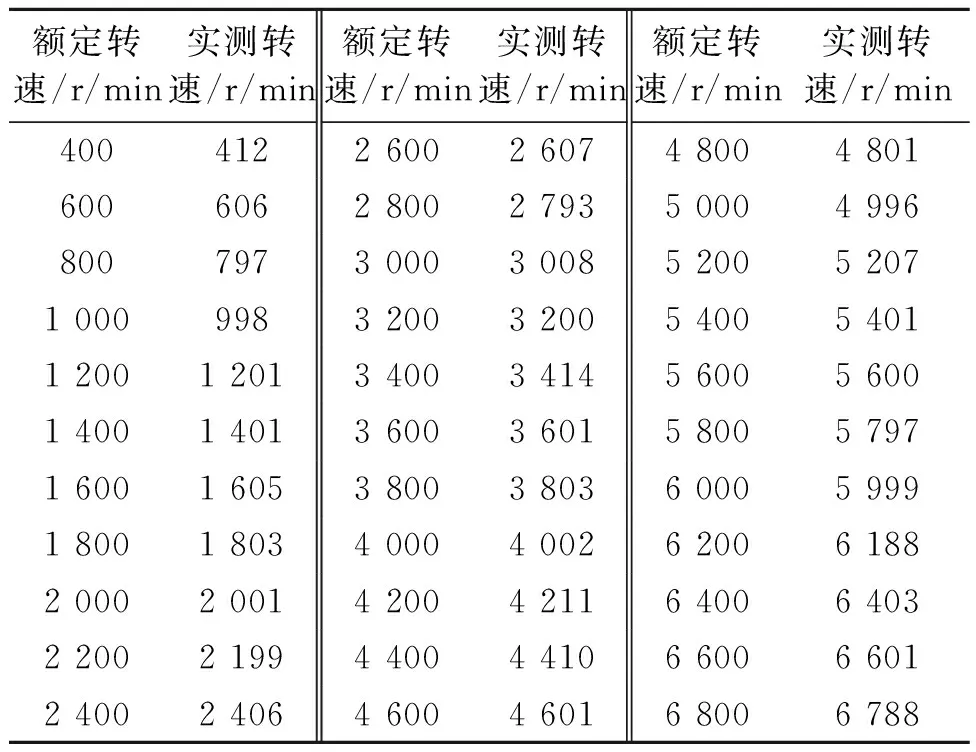

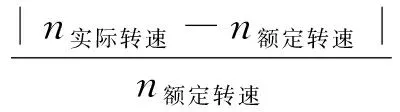

将转子试验台电机控制器显示的额定转速与该系统测得转速进行对比,如表1所示。

表1 额定转速与实测转速对比表

根据表1中的额定转速和实测转速可计算出平均误差为:

平均误差0.25%满足工程实际需求。

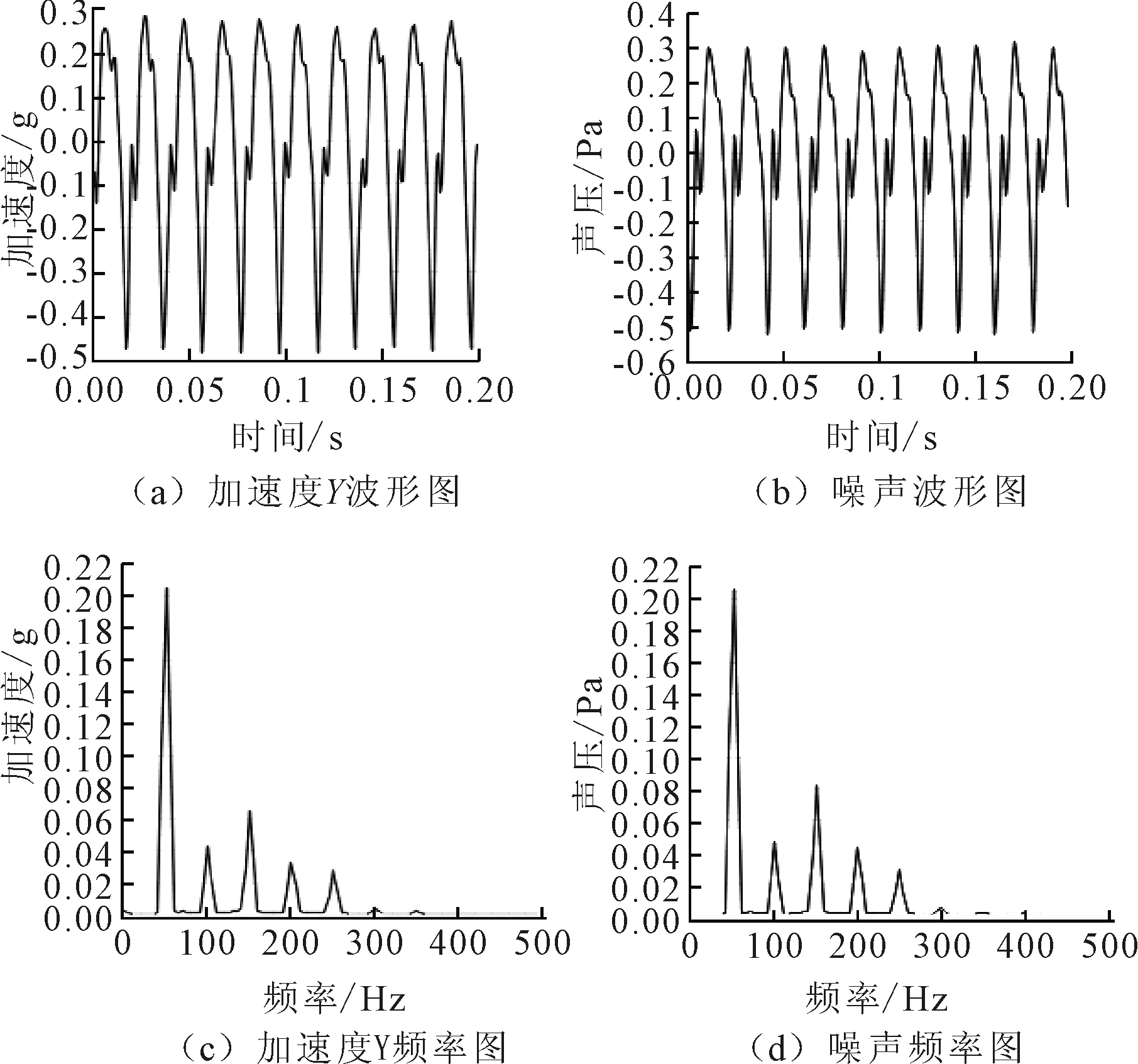

噪声的影响因素主要是转子在旋转时转轴的振动引起空气的振动从而产生声波,除此之外,试验台上某些部件松动或者缺损,也会在试验台发生振动的情况下产生噪声。一般来说,声波的频率和声源的振动频率一致,而作为声源的转子试验台,其主要振动频率就是基频,其次还可能包含部件松动等故障产生的倍频,通过该系统可以进行验证。将转子实验台转速设定在3 000 r/min,系统采样率为1 000 Hz,采样数为200,基频为3 000/60=50 Hz,在此分析5倍频范围内。同时为了消除高频噪声信号的干扰,将滤波截止频率设置为300 Hz。对噪声信号和Y方向上的加速度信号进行采集和时域频域分析,如图9所示。

图9 噪声信号的时域频率分析

从图9可以看出这两组信号具有一定的相似性,都是以50 Hz为主,这是在3 000 r/min下转子振动的基频,该频谱图还包含2,3,4,5倍频成分,这是因为转子系统具有一定程度的松动。根据转子振动和噪声之间的联系,不仅能通过转子的振动信号来观测转子的运行状态,在无法进行接触式测量时,也能通过转子的噪声信号对转子的运行状态进行观测。

在实例中对该系统的各个功能进行了测试,实测证明,该系统在对旋转机械转子振动信号和噪声信号的测量和分析方面符合实际要求。

4 结论

基于LabVIEW成功搭建了旋转类机械振动及噪声测量分析系统,可以完成被测对象振动和噪声信号的测量、采集与分析,并通过转子试验台验证了其有效性。该系统充分利用计算机资源,最大程度地降低了硬件成本,比使用传统仪器具有更好的经济性。同时由于虚拟仪器的特点,只要选择不同的被测对象和模块化硬件,在适当对软件进行修改的基础上就能将该系统应用于机床、电动机、叶轮等通用旋转机械主轴或者转子上。根据不同的外围硬件可以扩展其功能,如加入温度、应力等参数的检测。该系统为旋转机械故障诊断提供了依据,如果将程序进行进一步编写即可加入故障诊断功能,完成旋转机械的故障诊断。

参考文献:

[1] 安军,唐东炜,林云峰,等.基于虚拟仪器的旋转机械振动测试系统[J].仪表技术与传感器,2009(2):20-21.

[2] 王彦兵,李慧敏,丁彩红.基于LabVIEW的旋转机械转子振动监测系统[J].仪表技术与传感器,2011(5):27-29.

[3] 侯红玲,白海清.基于虚拟仪器的主轴振动检测系统开发[J].机械设计与制造,2011(9):104-106.

[4] Gao B, Li Y, Song Z, et al. Vibration Testing and Analysis of Motor Based on Virtual Instrument[C]∥ International Conference on Mechanic Automation and Control Engineering.[S.l.]:IEEE, 2010:2373-2375.

[5] 吴贵福,颜兵兵,贾元华,等.基于LabVIEW的电主轴综合性能测试与评价系统[J].机械设计与制造,2011(12):95-97.

[6] 邴智刚,李威霖,陈锋,等.基于虚拟仪器的旋转机械主轴故障在线监测系统研究[J].机电工程,2016,33(6):722-726.

[7] Gani A, Salami M J E. A LabVIEW Based Data Acquisition System for Vibration Monitoring and Analysis[C]∥ Research and Development SCOReD. [S.l.]: IEEE, 2002:62-65.

[8] 耿萌,石林锁.基于虚拟仪器的转子不平衡故障模拟及故障分析[J].机床与液压,2008,36(2):188-192.

[9] 汪顺利,丁毓峰,王琳,等.基于LabVIEW的机床主轴振动测量与分析[J].组合机床与自动化加工技术,2014(2):32-35.

[10] Hua Z. Application of LabVIEW in the Design of Data Acquisition and Signal Processing System of Mechanical Vibration[C]∥ International Conference on Mechatronic Science, Electric Engineering and Computer. [S.l.]:IEEE, 2011:2551-2554.