10 t门座式起重机电气控制系统的改造

史建军,刘建波

(镇江技师学院,江苏 镇江 212113)

0 引言

某公司现有10 t门座式起重机2台,该设备电气控制系统部分采用的是传统的继电器—接触器的控制方式,其可靠性差、频出故障。检修后的故障95%都是电气部分故障,而这些常发故障造成设备在运行中的可靠性降低,经常造成生产延误,因此,需对该设备的电气控制系统进行技术改造。

1 技术改造的可行性分析

1) 故障分析

两台10t门座式起重机的电气控制系统为传统的继电器—接触器的控制方式,这种控制方式的特点决定了线路保护装置不可靠,且指示、报警装置较少,操作起来很不直观。其中最主要的是缺少反向运转的延时功能和顺序起动的延时功能,以至于不能有效防止人为或下意识的反接制动和起动过快等不规范操作。此外,起动时产生的冲击力易造成制动器、闸瓦易磨损,门机钢结构易变形,起升减速箱齿轮寿命缩短,连轴接容易打反档、易断,减速箱底座钢结构易开裂,从而造成整机故障待机时间较长,影响生产效率。

2) 改造思路

参照现有的16t门座式起重机起升机构采用变频器驱动的结构形式,采用可编程序控制器PLC成熟技术和变频器驱动进行电气系统改造。

3) 改造方案

针对故障产生的原因,为全面改善系统的主要功能,拟对电气控制系统进行重新设计创新。控制系统的联锁关系由可编程序控制器PLC和变频器驱动对系统进行改造后必然会大大提高起升机构的可靠性。在使用变频器调速以后,整机在起升机构工作时受到的冲击力将大为减小,使设备更加安全稳定可靠地运行,从而提高设备的工作效率[1]。

2 技术改造的具体实施

起重机变频驱动机构采用CIMR-G5A4045型变频器,该变频器为恒转矩输出变频驱动机构以变频器作为控制核心,根据工况调整设置变频器启动、停止的电压变化率,实现变频机构平稳启动和停止;根据控制信号选择输出不同的设定电压及设定值实现起重机的不同速度变频功能;检测电动机性能,经过无PG矢量算法控制驱动变频机构。

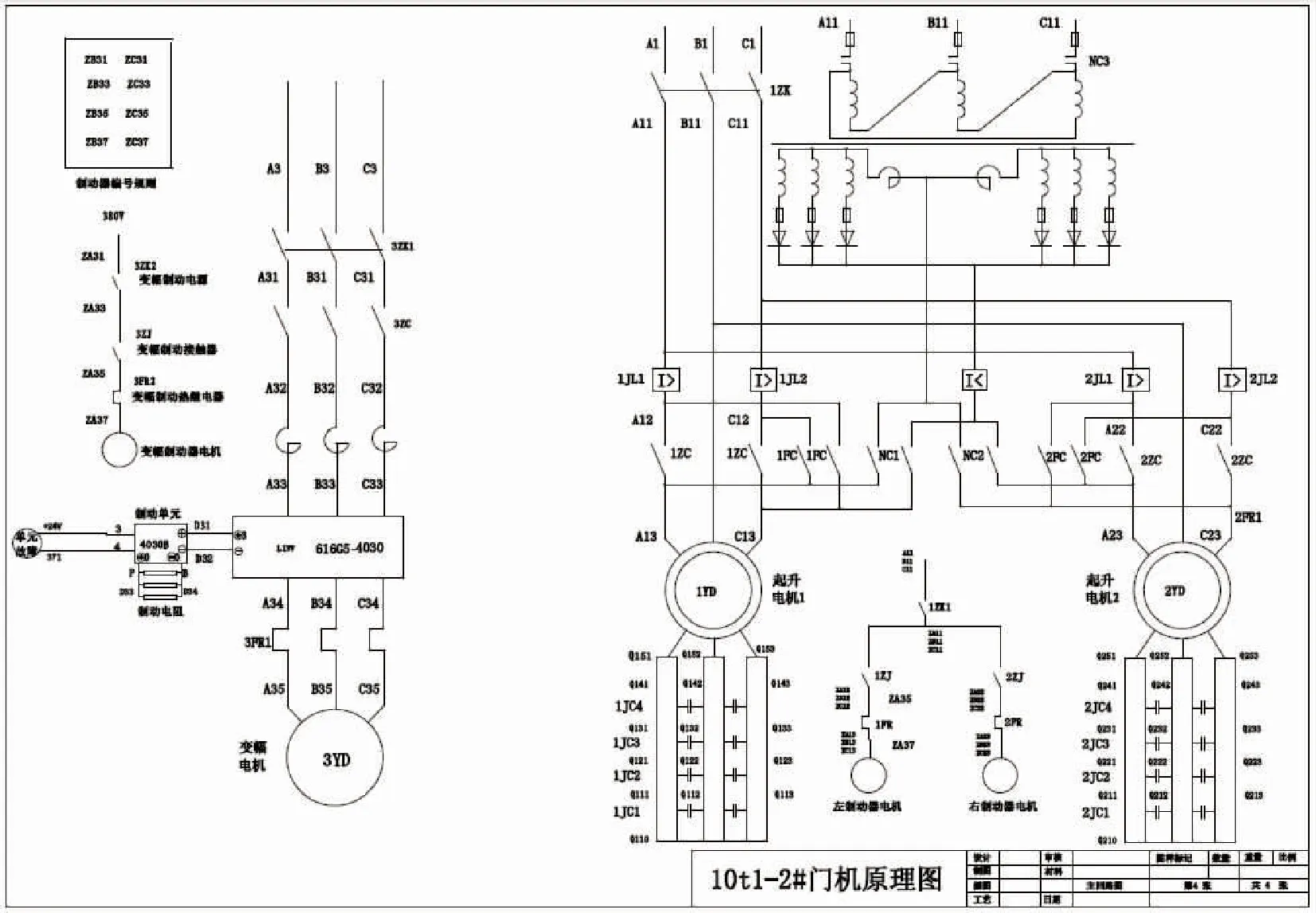

系统主回路、变频控制、起升控制及变频起升控制如图1-图4所示。

图1 系统主回路原理图

图2 变频控制原理图

图3 起升控制原理图

图4 变频旋转控制原理图

电源引入到断路器3ZK1,PLC输出点01、02接通24 V继电器K7,K7接通变频器供电接触器3ZC,使变频器处于得电状态。当司机将变幅控制手柄处于“低速”时,24 V继电器供给变频器低速控制端信号,使变频器以低速启动并运行;当司机将变幅控制手柄处于“高速”状态时,24 V

继电器供给变频器高速控制端信号,使变频器以高速启动并运行;当手柄处于“回零”状态,变频器延时减速并直流制动。当变频器出现故障时,“故障”指示灯亮,变频器正常运行时,“运行”指示灯亮。变频电动机安装热保护继电器,当电动机出现内部短路、绝缘不良或缺相时,热保护继电器给出信号至PLC,切断变频器的供电,以保电气控制系统的安全。

PLC系统采用的是CPM2A PLC,该PLC提供先进的编程特性,便于安装。控制系统中大约有80个开关量输入点,30个开关量输出点,没有模量输入输出点。 CPM2A作为控制系统核心部件,进行逻辑和数字运算,协调整个控制系统各部分的工作。电源单元中采用带屏蔽层的隔离变压器,DC24V电源由直流稳压电源提供,从而减少对PLC的干扰,避免PLC接收到错误信息[2]。

电气控制系统由联动台、变频电气屏、旋转电气屏、起升电气屏、电源电气屏、行走电气屏、电机及其连接电缆组成。联动台上设计有主令开关控制变频、旋转、起升机构动作,主令开关每个方向分正、反2档、低速、中速、高速3档和1个空档。PLC程序设计采用CX-Program编程软件重新编写。PLC程序设计采用了模块化的编程方法,可读性强,易于维护。各个机构间的互锁及终点限位都做在了PLC程序里并有声光报警,PLC程序主要包含以下模块:输入信号处理模块;设备故障处理模块;输出信号处理模块[3]。

3 技术改造后的效果

1) 直接经济效益

项目改造完成后,降低修理工时(单台)500h,按单价9元/h计算,可节约修理工时费4 500元,2台节约修理费用9 000元。项目改造完成后,可以提高整机完好率(单台)6%,全年可增加完好台时500h,按平均利用率70%计算,500×70%=350h,可增加工作台时350h,按平均台时产量250 t/h计,350×250=87 500t,87 500t×7元/t=612 500元。2台可增收1 225 000元。

2) 间接经济效益

起重机是散货作业的主力设备,改造完成后,不仅可缓解目前散货生产的窘迫状况,多创营收,而且能挽回不良影响,争取更多货源,对以后散货货源的组织、生产的开展都是无法估量的。

改造完成后,可消除控制部分的安全隐患,潜在的安全效益是无法用金钱来衡量的。

4 结语

变频机构经过变频器改造后,高、低速状态时的速度依然保持原系统的速度值,经模拟、空载、重载多次调试后,系统投入运行以后,结果显示系统工作稳定,达到了预想的目的,消除了设备隐患,节约了能源和备件消耗,同时减轻了电气维修人员的劳动强度,提高了系统的工作效率。

[1] 廖常初. PLC编程及应用[M]. 北京:机械工业出版社,2014.

[2] 蔡杏山. 图解PLC、变频器与触摸屏技术[M]. 北京:化学工业出版社,2015.

[3] 黄永红. 电气控制与PLC应用技术[M]. 北京:机械工业出版社,2011.