一种带导向轮的出口导板装置

□ 朱丽娜

北钢管业(营口)有限公司 辽宁营口 115007

1 设计背景

在冶金轧钢生产线设备中,导卫装置安装在轧机前后,是协助轧件按既定的方向和状态准确、稳定地进入和导出孔型的装置[1]。导卫装置的稳定性、安全性、灵活度、更换周期等因素直接影响轧件质量、生产效率、设备及人身安全。

导卫装置中的导板用来引导轧件正确进出孔型,使轧件在水平方向不左右偏斜和歪扭,其中装在出口处的导板称为出口导板。目前生产线上的出口导板装置为整体设计,出口导板固定在出口导板横梁上,轧制完成的轧件在出口导板的导向作用下顺利导出[2]。出口导板装置的结构与稳定性将直接影响轧件成品的质量与生产效率。

由于轧件与导板之间为线接触,相互之间发生滑动摩擦,在高温高热的轧件摩擦作用下,极易造成导板表面的迅速磨损,在导板表面形成沟槽或凸起[3]。一旦导板表面存在沟槽或凸起磨损,当轧件通过导板时,这些沟槽或凸起会对轧件表面造成划伤,严重影响轧件质量,特别是成品轧机对轧件质量要求更高,轧件表面划伤成为最常见的质量缺陷[4]。为避免磨损的导板划伤轧件,生产中需要频繁更换磨损严重的导板。

更换导板必须停产后进行,因导板质量大,必须使用吊车更换,更换后还要重新调整孔型位置,紧固锁紧螺栓。这样必然会影响生产节奏,降低生产效率。另外,还会增大操作者的劳动强度。更换下的导板需要修复处理,严重变形的导板无法修复,只能淘汰,增加了导板工装的消耗。

2 装置结构

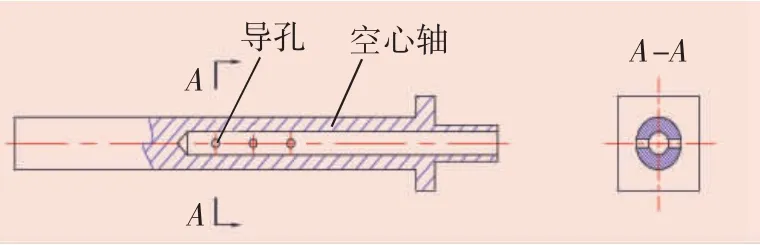

带导向轮的出口导板装置在原有导板装置本体基础上进行局部改进,并增加附件而成。增加的附件包括空心轴、导向轮、轴套、垫片、固定螺栓[5],并在原导板本体尾部加工出凹槽,新增的附件轴套安装在导向轮内,导向轮和垫片通过空心轴固定在导板凹槽中。导板通过下部的燕尾槽设置在导板横梁上,楔块设置于导板燕尾槽与导板横梁之间,固定螺栓穿过楔块和导板上的圆孔。当紧固固定螺栓时,楔块向上运动,楔块与导板横梁的斜面之间产生相对运动,楔块产生左右方向的胀力,将导板紧固在导板横梁上。带导向轮的出口导板装置结构如图1所示,其空心轴结构如图2所示。

图1 带导向轮的出口导板装置结构

图2 空心轴结构

3 装置特点

带导向轮的出口导板装置中,空心轴为固定件,保持不动,导向轮以空心轴为轴心旋转,两者之间为轴套,产生滑动摩擦[6-7]。为防止导向轮在旋转时上下表面与导板凹槽直接接触,造成磨损,导向轮上下表面安装有垫片。

为减小导向轮与空心轴、导板的磨损,轴套及垫片采用酚醛树脂承压布板材质[8],其造价十分低廉,适合水冷及水润滑。轴套及垫片在水冷条件下摩擦因数很小,不会对导向轮、空心轴、导板造成磨损。

空心轴内设有导孔,可以通水对空心轴及导向轮进行冷却降温[9],同时对轴套及垫片起到润滑作用。

当轧件通过导板时,轧件与导向轮接触。随着轧件的运动,导向轮旋转,轧件与导向轮之间产生滚动摩擦。由于冷却水通过空心轴中的导孔流出,因此对轴套及垫片能起到很好的润滑作用,同时对导向轮及空心轴具有降温作用,降温后的轧件不会造成导向轮因温度急剧上升而强度降低。导向轮能保证轧件顺利通过,使轧件表面划伤事故大大减少。

4 装置使用方法

生产调型时,按工艺要求用固定螺栓先将导板固定在导板横梁上,再将导向轮安装在导板凹槽内,调整好导板间距,用胶管将轧辊冷却水系统与空心轴顶端相连[10]。生产时,当热轧件从轧机出来后,轧件端面与导向轮接触,导向轮在轧件带动下以空心轴为轴心旋转,轧件与导向轮间为滚动摩擦,从而大大改善轧件的受力状态,避免轧件表面划伤事故的发生,提高产品合格率。

可事先将备用的导向轮安装好轴套后待用,如需要更换磨损的导向轮及垫片,可以直接将空心轴拔出,卸下磨损的导向轮及垫片,更换上新的导向轮及垫片,再将空心轴重新插入即可。整个操作过程3 min内便可完成,简单、方便、快捷,大大缩短了停轧时间,提高了生产效率。

更换下来的磨损导向轮经焊接修复后可继续使用,降低了备件成本。

5 装置使用效果

经过生产实践检验,带导向轮的出口导板装置有以下使用效果。

(1)将轧件与导板之间的滑动摩擦改为滚动摩擦,大大改善了轧件的受力状态,降低了轧件划伤事故发生的概率,提高了产品合格率。

(2)导向轮通水冷却,延长了导向轮的使用寿命。

(3)导向轮更换方便、快捷,大大缩短了停轧时间,提高了生产效率。

(4)更换磨损的导向轮成本很低,而造价高的导板本体则没有磨损,可以长期使用,由此大大降低了工装成本。

(5)可以在原出口导板装置的基础上进行升级改造,降低备件工装的消耗。

6 结论

笔者所在单位将多条轧钢生产线上原有的出口导板装置改造升级为带导向轮的出口导板装置,并投入生产。实践证明,带导向轮的出口导板装置运行可靠,不仅减少了轧件划伤事故,提高了产品合格率,还缩短了导板更换时间,提高了生产作业率,降低了工人劳动强度。带导向轮的出口导板装置使用效果良好,得到现场操作人员的普遍认可与好评。

[1]庄松鹤.森吉米尔轧机备件国产化[J].冶金设备,1995(6):27-29,44.

[2]闻邦椿.机械设计手册[M].5版.北京:机械工业出版社,2010.

[3]焦健.端面接触摩擦磨损试验机设计与研究[J].装备机械,2011(3):43-46.

[4]王滨生.1 550 mm四辊冷轧平整机结构设计及轧制压力计算[J].装备机械,2009(2):35-40.

[5]巩华敏.螺栓连接静强度校核理论与方法研究[J].装备机械,2016(4):43-47,55.

[6]孙志礼,冷兴聚,魏延刚,等.机械设计[M].沈阳:东北大学出版社,2000.

[7]吴伟,祁峰,何卓仪,等.滑动轴承试验台润滑油站的改造[J].装备机械,2016(1):22-24.

[8]郭伟.机械设计中工程材料的选择与应用要点[J].装备机械,2016(3):62-65.

[9]廖克炎,崖忠.轧机冷却水系统的改进与优化[J].柳钢科技,2011(6):43-45.

[10]高艳伶.大型锻钢支承辊的机加工工艺设计[J].装备机械,2015(2):36-38.