海域复杂地层超长距离小口径钢顶管施工技术研究

王 涛

(上海市基础工程集团有限公司,上海 200433)

0 引言

随着顶管施工技术发展愈加成熟,在海域进行顶管工程越来越频繁,相应的顶进距离也越来越长。海域顶管需要面临的距离长、土层复杂等难题也是工程建设中需要攻克的关键问题。北海市铁山港区污水处理厂尾水排海管工程(海域段)最长一段顶进距离达到2 180 m,为国内顶进距离最长的单次顶管工程,通过技术研究,在施工过程中采取合理的顶管机具形式、顶管进出洞以及轴线控制等关键性施工技术,保证了工程项目的顺利实施,同时也为今后类似工程的施工提供经验参考,对行业的进步起推动作用。

1 工程概况

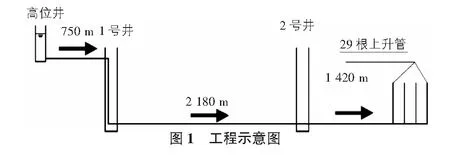

北海市铁山港区污水处理厂尾水排海管工程(海域段)位于北海市铁山港工业区(见图1),负责输送铁山港工业区重点区域的生活服务区、中小型工业企业中的A类企业污水,经污水处理厂处理后的尾水,做深海排放。

工程分为两个区间单线顶管工程,顶管总长为3 600 m,钢管外径2 000 mm,壁厚22 mm,管道中心标高-21.5 m。其中1号~2号井区间顶管长度2 180 m,2号~B3排污口区间顶管长度1 420 m,管顶以上覆土深度在14 m~23 m不等,水压力约为2.5 kg/cm2。

2 地质条件

3 顶管机具选型

3.1 泥水加压循环系统

采用送泥泵,将泥水通过管道送往开挖面,然后用排泥泵将掘削下来的废弃土以流体形式通过6 in管道输送到地面,因距离较长,故在隧道内设置了若干台中间接力泵。在管路中设置了流量计、密度计。在实际顶进过程中,一旦出现堵塞情况,系统中设置“逆洗”方式,即:排泥管作为送泥管,送泥管作为排泥管来循环泥水,采用倒排泥水的方法将堵塞在管道中的堵塞物排入到土仓中。为了保证设备因维修而较长时间的停机,泥水溢漏而引起的开挖面泥水压力的下降,从而开挖面失稳,在系统中设置了“旁路”方式,即将旁路状态时的管道打开,通过送泥泵、旁路管道及排泥泵循环泥水,此时有一部分泥水向开挖面及土仓中输入,补足溢漏的泥水,从而保持泥水压力,保持开挖面的稳定。

3.2 泥水分离处理系统

泥水分离处理系统通过一次处理分离设备(振动筛、旋流器、沉淀槽等)将颗粒直径大于0.074 mm以上土砂及沙砾分离。直径小于0.074 mm的微细颗粒(粉砂土、粘土、胶体)由于呈电化学结合,自然沉淀缓慢,需要采用添加凝集剂,使其形成团粒,然后采用二次处理分离设备(压滤器、脱水槽等)分离。本工程的泥水处理将分离的泥水回送到调整槽内,经调整到适合的泥水浓度和质量。

3.3 泥水仓泥水压力控制系统

泥水系统的设计充分考虑了采用国外和国内的使用经验,采用了送排泥泵调节泥水仓泥水压力的控制方法,对泥水输送系统的调节,可以对泥水仓的压力以及泥水的进、排流速进行调节。

3.4 工具管使用特殊工作模式

为了更好的在顶进过程中有效控制沉降的同时提高顶管效率,本工程顶管工具头有三种特殊工作模式:

1)旁路模式。

该模式是待机模式,用于顶管不进行开挖时执行其他功能,即从一种功能切换到另一种功能时会采用。

2)逆洗模式。

当排泥口发生堵塞时可采用该模式进行逆洗:将泥水从排泥口送入泥水仓,而将原先的上部泥水送往地面泥水处理系统。

3)冲洗模式1。

通过送泥泵对胸板中间泥水仓、环形舱、送泥口进行冲洗,防止刀盘及泥水仓的堵塞。

4)冲洗模式2。

通过送泥泵、刀盘中心条幅切削面进行高压冲洗:防止刀盘中心及切削面堵塞。

4 进出洞施工技术

顶管机进出洞口需具备最基本的工程条件:洞门外土体强度好,地下水控制情况良好(不出现涌水、涌砂等现象),故需采取针对性的地基加固处理措施,加固范围为头向外6 m,宽度为10 m,高度10 m,加固强度不小于1 MPa。

4.1 土体加固

顶管工具头的出洞是顶管施工的关键节点,应确保顶管机正常地从非泥水平衡工况向泥水平衡工况过渡,并杜绝机头产生“磕头”现象,从而达到控制人工岛地面沉降,保证人工岛的结构安全。两座顶管井洞口及后靠背处均采用高压旋喷桩对土体进行改良。本工程顶管机总长约为9 m,在工具管重心顶出外围围护前须保证顶管机处于一个稳定、均匀且有足够强度的水泥土范围内,使得顶管能够平顺的顶出,并为顶管前期的走向提供一个良好的开局。加固范围及参数如下:

1)加固范围。

加固宽度:宽度10 m,管道周侧两侧各5 m;

加固长度:沉井外壁沿轴线向外延伸6 m范围;

加固深度:高度10 m,管道中心上下5 m范围。

2)加固参数。

桩身:φ600双重管高压旋喷桩;

桩间距:400 mm,搭接长度不小于150 mm;

水泥掺量:使用42.5级普通硅酸盐水泥,水泥掺量为150 kg/m。

4.2 洞口止水措施

工程出洞口穿墙止水措施将采用两套止水措施:止水措施为橡胶挡圈+牛油盘根。

4.3 出洞防“磕头”措施

1)工具头就位后,将机头垫高5 mm,保持出洞时工具头有一向上的趋势。纠偏油缸等记录归零位。

2)在洞中外侧进行加固措施,进一步防止磕头现象的产生。

3)调整后座主推千斤顶的合力中心。

4)在工具管管内采用压铁配重,以及在管顶用顶铁进行配重。考虑后座主顶千斤顶的合力中心应略向下,以平衡这两节混凝土管自重形成的力矩。本工程中,将合力中心设置为管中心以下17 cm。

5 轴线控制施工技术

在顶进过程中,由于复杂土层的工况,再加上长距离顶管的缘故,施工中出现了偏离轴线的工程难题。当1号管顶进至977 m时,出现向下磕头现象;在顶进至986.8 m时,工具管偏差为偏右1.3 cm、偏下26 cm;然后顶管机迅速向左下方偏斜,在推进至997.6 m时,工具管偏差为偏左97 cm、偏下44 cm(见图2)。

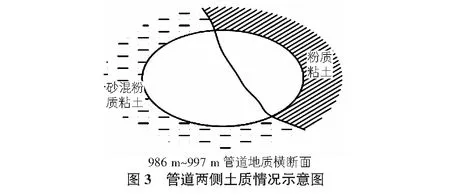

偏斜原因分析:根据管道左右两侧开孔观察,发现左侧土体呈软塑状,而右侧土体非常坚硬。局部区段管道左侧为砂混粘土承载力低,右侧为粉质粘土承载力高(见图3)。

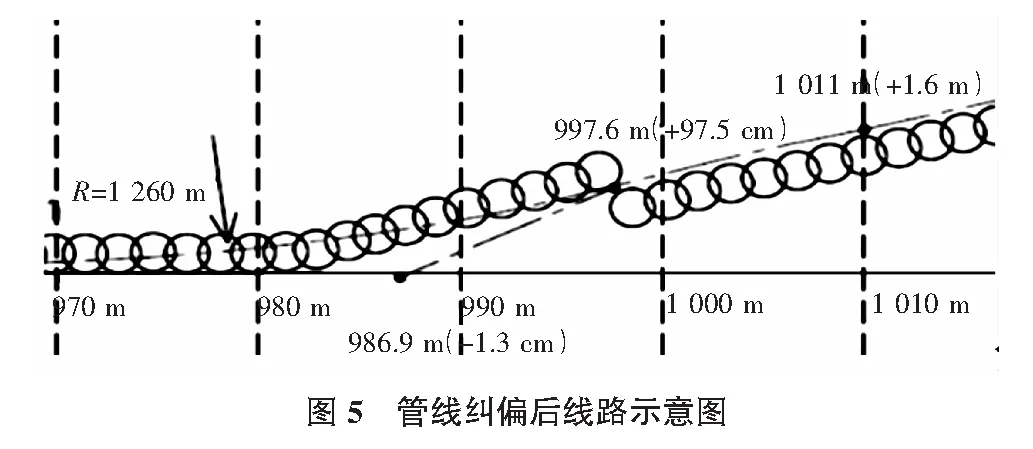

为了控制轴线偏斜的斜率,以及进行轴线纠偏,对987 m~1 010 m区域管道右侧的土体进行破坏,主要方式为高压旋喷引孔。管道轴线斜率由9.1%减小至6.5%,再从6.5%减小至目前的5.5%的斜率,部分区段向右位移约25 cm(见图4)。

施行管内放泥注浆措施,在左侧由于土层较硬,因此开孔注入泥浆,润滑土层,降低土层的摩阻力。在管内右侧填充粉煤灰,通过粉煤灰本身粗糙的表面积增加摩阻力,同时利用其吸水性将右侧较软的土层吸收水分,间接增加土的硬度,这样达到平衡左右两侧土体的硬度,即协调相互的摩阻力,减少顶管顶进时左右侧的不平衡。

同时设置双作用油缸:在1号环、2号环、3号环设置双作用油缸,在双作用油缸和中继环共同作用下,来回对拉管道,使管道实现侧向位移。由于顶管施工的特殊性,长时间停滞会导致顶管摩阻力恢复,只能边处理,边缓慢顶进。

为确保后续管道能通过拐点(里程986.9 m),用MJS设备,对里程950 m~1 000 m区间,按照曲率半径R=1 260 m圆弧,破坏管道的左侧土体。对里程1 000 m~1 050 m区间,破坏管道右侧土体。

根据管道转弯曲率半径的需要,经计算,在顶管推进至1 050 m时,开始向右进行纠偏,为避免管道再次出现拐点,只进行小角度纠偏。根据现场施工经验,管道曲率半径达到1 000 m以上时,管道变形在弹性范围以内,因而向右纠偏圆弧曲率半径控制在1 500 m左右。最终管道以曲率半径R=1 570 m圆弧线,在里程1 125 m位置与设计轴线平行,最大偏差5.8 m。

管线纠偏后线路图见图5。

6 结语

从本工程的实践可见,超长距离复杂地层顶管施工的关键在于顶管机具的选型、进出洞施工以及轴线控制施工等技术措施。同时对于顶管掘进机顶进过程中不同工况下应具有相应的施工模式,从而达到有的放矢的目的。对于超长距离顶管施工过程中难免遇到的轴线偏离状况,探究土层的原因,选择合理的、系统的纠偏手段进行轴线控制。本工程由于顶管工具选型得当,技术措施合理,使国内单次顶进距离最长的顶管工程圆满完成。取得了良好的社会效益和经济效益,也为相类似工程积累了经验,有利于行业的进步。

参考文献:

[1] 韩选江.大型地下顶管施工技术原理及应用[M].北京:中国建筑工业出版社,2008.

[2] 蒋文路.顶管工程施工中关键性技术环节的控制[D].合肥:合肥工业大学硕士学位论文,2009.

[3] 刘稚红.嘉兴市污水排海工程超长距离顶管施工[J].特种结构,2004(2):72-74.

[4] 关志刚,申成斌.长距离JPCCP顶管技术在工程中的应用与研究[J].山西水利科技,2016(8):24-29.

[5] 李耀良,严国仙,姜春辉.超长距离钢顶管施工技术[J].建筑施工,2008(1):25-27.

[6] 秦雨春.大口径钢顶管超长距离施工关键技术[J].建筑施工,2015(5):604-607.