层次分析法在模具产品质量监控中的应用研究

严朝宁

(陕西国防工业职业技术学院机械工程学院,陕西 西安 710300)

20世纪70年代,美国匹兹堡大学教授SAATY提出了The analtical hierarchy process(层次分析法,简称AHP)[1],并且将AHP广泛应用于机械加工工艺、机械制造业客户满意度、产品全生命周期等多种复杂问题的决策过程[2]。《中国制造2025》强调,要把质量作为建设制造强国的生命线。模具是“制造业之母”,汽车、仪器、仪表、灯具、机电产品和飞机、导弹等军工产品的零件60%以上是用模具加工,而电视机等产品的80%以上,自行车、电冰箱等产品的85%以上的零件也都是用模具加工完成[3]。模具生产质量是增强制造业整体竞争力的关键,但在模具产品制造过程中,由于影响产品质量的因素极其复杂,绝大多数国内企业仍依靠传统的经验估计,依据熟练技工的判断来提升产品质量,难以做到对模具产品生产质量的科学评价和有效监控。针对这一问题,本文将AHP引入模具产品质量监控中,将制造过程中的非定量质量影响因素转换成数字化、模型化及系统化的定量分析,以提高模具产品质量监控的科学性。

1 AHP的原理

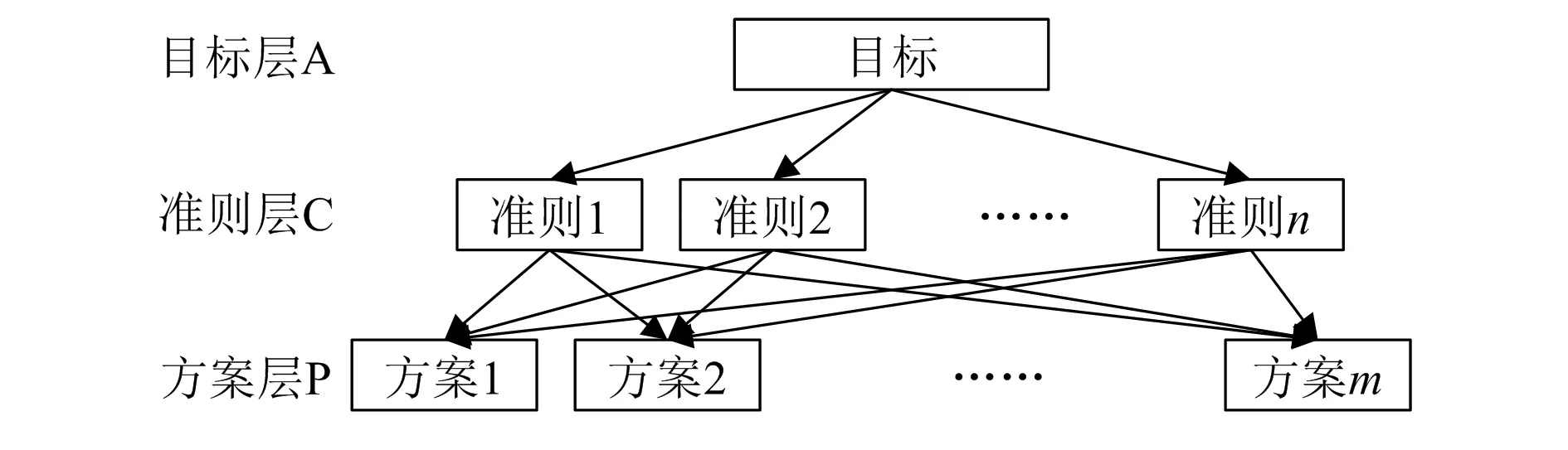

AHP将与决策总是有关的元素分解成目标、准则、方案等层次,然后在此基础上进行定性和定量分析,以帮助决策者寻求最优解。决策者将复杂问题分解为若干层次和若干因素(如图1所示),通过对各因素的比较和计算,得出不同方案的权重,为选择最优方案提供参考依据。AHP主要包括建立层次结构、构造判断矩阵与赋值、计算权向量与检验、确定排序等几个步骤[4-5]。

图1 AHP的结构

2 影响模具产品质量的因素

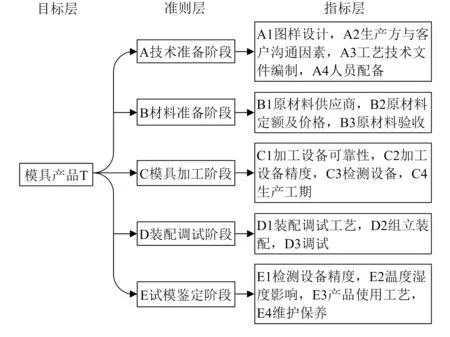

模具产品的制造过程一般可分为技术准备、材料准备、模具零件及组件加工、装配调试、试模鉴定等5个阶段,每个阶段各有不同的质量控制要求。技术准备阶段主要有图样设计、原材料定额、工艺技术文件编制、人员配备等4个影响模具质量的因素;材料准备阶段主要有原材料供应商、原材料定额及价格、原材料验收等3个影响模具质量的因素;模具零件及组件加工阶段主要有加工设备可靠性、加工设备精度、检测设备、生产工期等4个影响模具质量的因素;装配调试阶段主要有装配工艺、组立装配、调试工艺3个影响模具质量的因素;试模鉴定阶段有鉴定检测设备精度、温度湿度影响、产品使用工艺、维护保养等4个影响模具质量的因素。为了对上述5个阶段的18个影响因素的重要性进行有效判断,可以量化处理各因素对模具产品质量影响程度,从而为模具企业进行产品质量监控和改进产品质量提供强有力的科学依据[3]。

3 模具产品质量评价

3.1 建立质量层次

按照AHP,将模具产品质量因素分为三级质量体系,如图2所示。

图2 模具产品质量评价指标体系

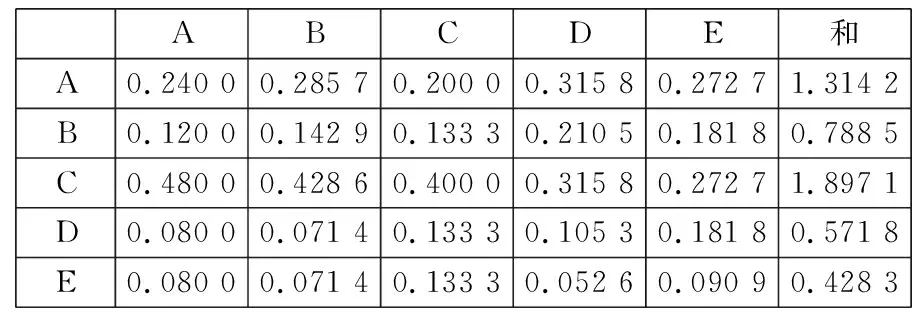

3.2 构造准则层判断矩阵

首先计算准则层二级指标对模具产品质量的重要程度。共有A、B、C、D、E 5个层次,设置5个标度(1,2,3,4,5)表示两两比较时重要性相同、稍微重要、明显重要、强烈重要和绝对重要。通过选取来自企业、专业咨询公司、科研院所的10位专业人士组成专家组,开展模具产品制造质量控制因素重要性调查,最终形成一份得到专家组认可的调查结果。由调查结果构建如下两两比较风险重要度判断矩阵T(图3)[4]。

ABCDEA121/233B1/211/322C23133D1/31/21/312E1/31/21/31/21

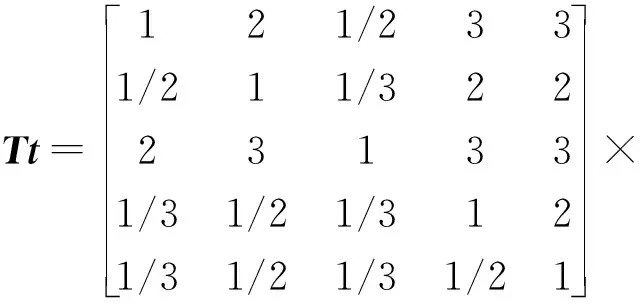

用和积法计算判断矩阵的特征向量。对列进行归一化处理,再按照行求和,如图4所示。

ABCDE和A0.240 00.285 70.200 00.315 80.272 71.314 2B0.120 00.142 90.133 30.210 50.181 80.788 5C0.480 00.428 60.400 00.315 80.272 71.897 1D0.080 00.071 40.133 30.105 30.181 80.571 8E0.080 00.071 40.133 30.052 60.090 90.428 3

对向量(1.314 2,0.788 5,1.897 1,0.571 8,0.428 3)T进行归一化处理,得到判断矩阵的特征向量

t=(0.262 8,0.157 7,0.379 4,0.114 4,0.085 7)T

那么

计算判断矩阵T的最大特征根:

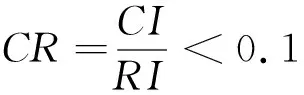

对判断矩阵T做一致性检验:

当CI=0时,判断矩阵具有完全一致性;CI值越大,判断矩阵一致性越差。

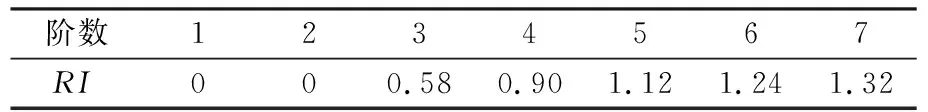

为了衡量CI的大小,引入平均随机一致性指标RI,具体见表1。

表1 平均随机一致性指标RI

说明准则层二级指标的排序是正确的。

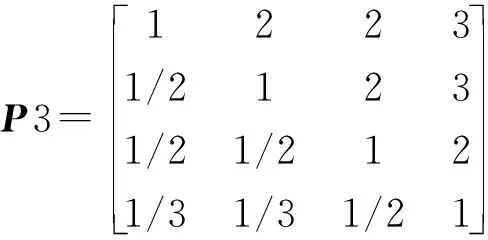

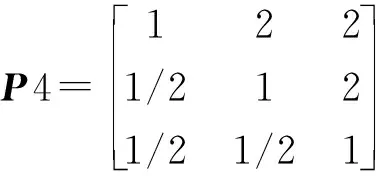

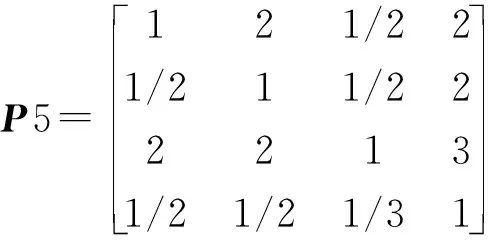

3.3 构造指标层判断矩阵

同样的,通过专家调查法,构建指标层三级指标两两比较重要度判断矩阵。

计算三级指标的权重向量,并做一致性检验。最终得到:

a=(0.269 5,0.120 9,0.416 8,0.192 8)

b=(0.163 8,0.539 0,0.297 3)

c=(0.411 8,0.293 0,0.187 2,0.108 0)

d=(0.490 5,0.311 9,0.197 6)

e=(0.269 5,0.192 8,0.416 8,0.153 2,0.120 9)

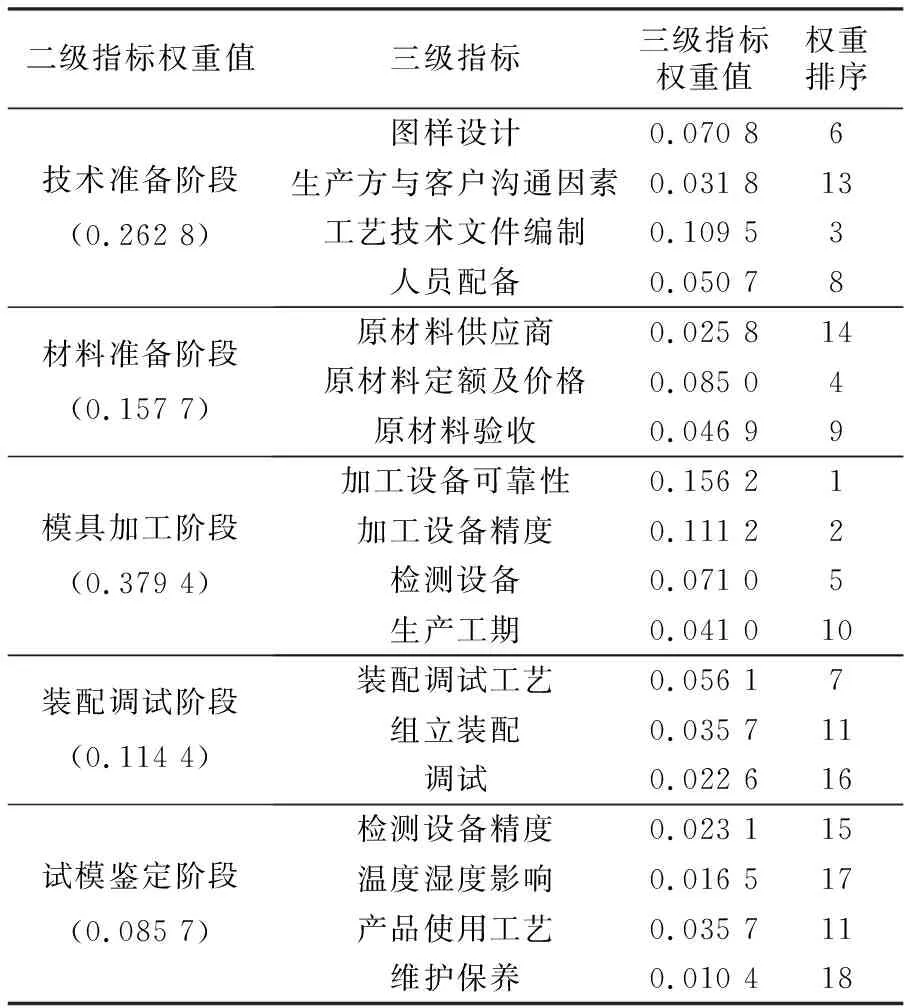

根据以上三级指标权重计算结果,计算针对二级指标而言的本层次所有元素的重要性权重值,并进行排序,见表2。

表2 三级指标相对权重排序

由表2可知,影响模具产品制造质量因素的重要程度各不相同,制造过程5个阶段中,技术准备、模具加工2个阶段对模具质量的影响绝对重要。18个影响因素中,加工设备的可靠性与精度、检测设备等硬件绝对重要,其次是工艺技术文件编制、图样设计、装配调试工艺等;人员配备等明显重要;原材料定额及价格稍微重要。由以上分析结果可知,模具制造企业一方面要积极引进先进的制模技术及先进的制模设备,提高模具加工的精度及可靠性;另一方面要加大专业技术人才的引进培养力度,以提升企业的竞争力。

4 结束语

本文给出的模具产品质量影响因素多层次评价模型实用性强,不仅为确定影响模具产品质量的关键指标提供了一种新的解决方法,还为模具产品质量监控提供了一定的技术支持。但是,目前的研究工作仅通过较为简单的实例来验证该模型的可行性,要真正在实践中体现其价值,还需进一步完善对复杂产品数据模型的支持,因而在后续工作中将尽可能和相关企业联合,以进一步扩大该模型的实际应用范围。

参考文献:

[1] SAATY T L. The Analytic Hierarchy Process[M].McGraw: Hill International Book Company,1980.

[2] 吴迎学.机械加工工艺方案的多级模糊综合评价[J],机械设计与制造,2004(3):104-106.

[3] 褚克辛.中国车身模具业向国际化水平迈进的路径选择[J]. 锻造与冲压, 2006(5):22-32.

[4] 许树柏.层次分析法[M].天津:天津大学出版社,1989.

[5] 谢季坚,刘承平.模糊数学方法及其应用[M]. 武汉:华中科技大学出版社,2003.