横置多滚筒联合收获机清选装置参数优化与试验

司增永,李耀明,唐 忠,马 征,李 洋

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

0 引言

随着我国连片水稻种植面积的增加及产量的提高,对水稻联合收获机的收获效率提出了更高的要求[1-3]。成芳等利用试验台对风筛式清选装置主要参数进行了试验研究,研究了清选装置结构和运动参数对清选性能的影响规律,并建立了数学模型,得到了最佳参数组合并进行了试验验证[4]。张义锋等针对纵轴流风筛式清选装置的参数进行了试验研究,以曲柄转速、风机倾角、风机转速和喂入量为试验因素,以含杂率、损失率和功耗为评价指标,通过试验得出上述因素对清选性能的影响规律[5]。徐立章等通过Fluent软件对双出风口多风道离心风机内部气流场进行了数值模拟,并分析了风机转速、进风口直径及分风板角度对风机内部气流场分布、出风口风速及风量的影响[6]。张义锋、衣淑娟等在风筛式清洗装置试验台上研究了在不同风速、风向等情况下清选室内脱出混合物分布的影响,得到筛下脱出混合物总质量、杂余质量、籽粒质量和含杂率沿筛子纵向的分布规律[7]。

本文以横置多滚筒联合收获机的多风道清选装置为研究对象,选取清选损失率、含杂率作为清选性能评价指标,在田间开展以多风道离心式风机转速、鱼鳞筛开度、分风板Ⅰ倾角、分风板Ⅱ倾角为研究参数进行了单因素和正交试验,分析了上述因素对清选性能的影响,并使用极差分析法对多风道清选装置的参数进行优化。

1 多风道清选装置结构

1.1 基本结构

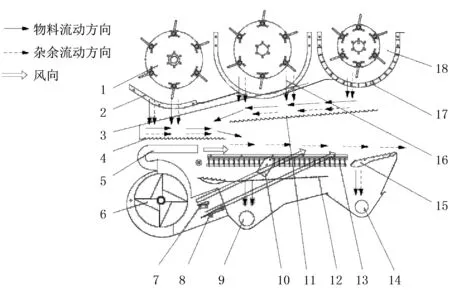

多滚筒联合收获机脱粒分离、清选装置主要结构[8]包括切流滚筒、第Ⅰ横轴流滚筒、第Ⅱ横轴流滚筒、滚筒凹板筛、风机、分风板、抖动板、鱼鳞筛、回程输送板、二次杂余搅龙,以及籽粒搅龙等,如图1所示。

1.切流滚筒 2.切流凹板筛 3.第Ⅰ横轴流凹板筛 4.抖动板 5.风机上风道 6.风机叶片 7.第Ⅰ分风板 8.第Ⅱ分风板 9.籽粒搅龙 10.鱼鳞筛开度调节板 11.回程输送板 12.下层冲孔筛 13.鱼鳞筛 14.二次杂余搅龙 15.尾筛 16.第Ⅰ横轴流 17.第Ⅱ横轴流凹板筛 18.第Ⅱ横轴流滚筒

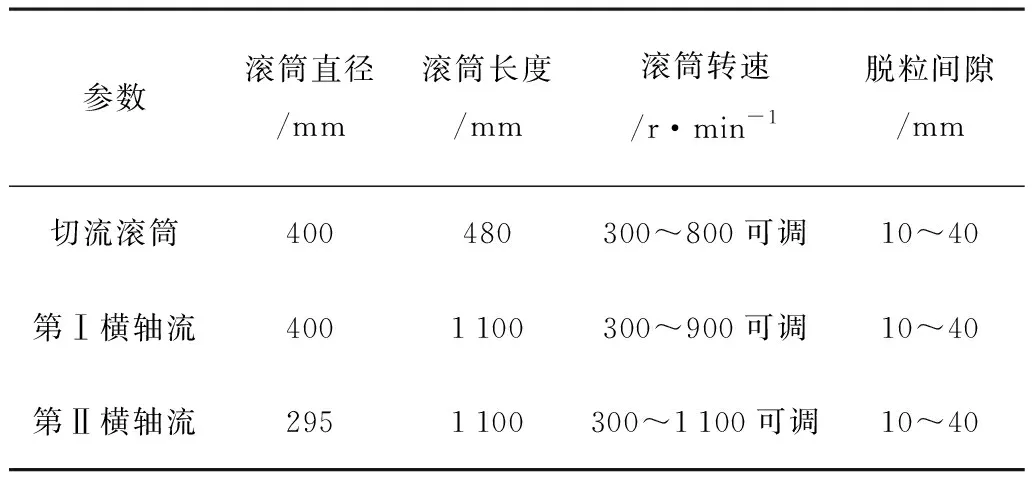

多滚筒联合收获机在实际收割水稻时,其脱粒清选装置主要结构和运动参数如表1~表3所示。

表1 脱粒分离清选装置结构参数

表2 清选装置主要结构和运动参数

表3 风机主要结构参数

1.2 多风道清选装置工作原理

经切流滚筒凹板筛分离出的脱出混合物落在振动筛前抖动板上,经振动筛前抖动板的抖动、输送,使物料均匀落到鱼鳞筛上;经第Ⅰ、Ⅱ横轴流滚筒凹板筛分离出的脱出混合物落在回程输送板上,在回程输送板的抖动、输送作用下,脱出混合物变得均匀,一部分物料落在振动筛前抖动板上,一部分直接落入鱼鳞筛上;脱出混合物在经振动筛抖动板及回程输送板抛洒到鱼鳞筛上的过程中,大部分轻杂余在双出风口多风道离心风机的上出风口的作用下被吹出机外,减小了落入鱼鳞筛上的脱出混合物总质量,从而减轻了鱼鳞筛上清选负荷,进而提高了清选效率。

而落入到鱼鳞筛上表面的物料和茎秆,在振动筛和风机下出风口的作用下不断跳动、透筛,在经下出风口多风道气流的作用完成混合物的清选作业。双出风口多风道离心式风机下出风口包括3个风道:经风道Ⅰ吹出的气流风量较大、风速较小,主要覆盖振动筛上层鱼鳞筛的前中部分和下层编织筛的前部分,提高了脱出混合物的透筛能力,能够满足脱出混合物较多的情况;经风道Ⅱ吹出的气流风量和风速均适中,主要覆盖上层鱼鳞筛和下层编织筛的中后部分,能够增强混合物的透筛能力;经风道Ⅲ吹出的气流风速较大、风量较小,主要覆盖在振动筛的尾部,能够把剩余的杂余吹出机外,又不把籽粒吹出机外,提高了清选效率[9]。

经振动筛前中部分筛选出的干净籽粒落入籽粒搅龙,经垂直输送搅龙输入粮箱;经振动筛尾部未清选干净的混合物落入二次杂余搅龙,被二次杂余垂直搅龙输送到回程输送板上进行二次清选。

2 多风道清选装置田间试验

2.1 试验材料

2016年11月28日在苏州吴江进行田间试验,收获期间,试验水稻基本参数如表4所示。

表4 试验水稻基本参数

2.2 试验条件

水稻及机器主要工作参数:稻谷含水率为24%,第Ⅰ滚筒转速为600r/min,第Ⅱ滚筒转速为720r/min,第Ⅲ滚筒转速为950r/min。实际喂入量可通过计算式(1)求得[10]

(1)

式中Q—实际喂入量(kg/s);

B—割幅(m),试验实际割幅为2.58m;

L—实际收获的长度(m),试验实际收获长度为15m;

P—产量(kg/hm2),试验田水稻产量为9 450kg/hm2;

β—草谷比,试验草谷比取2.1;

t—收获时间(s),测得平均时间为16.3s。

由式(1)求得试验对应的实际喂入量为7.08kg/s。

2.3 试验方案

试验选取风机转速、鱼鳞筛开度、风机分风板Ⅰ倾角及风机分风板Ⅱ倾角4个因素为试验参数,试验分为单因素和正交试验进行。以清选损失率、含杂率作为清选性能的衡量指标,研究上述参数对联合收获机清选性能指标的影响,并利用极差分析法对试验测得的数据进行分析处理,从而选出上述工作参数的最优组合。单因素试验风机的转速选取900、1 100、1 300、1 500、1 700r/min,鱼鳞筛的开度选取12、16、20、24、28mm,分风板Ⅰ的倾角选取18°、22°、26°、30°、34°,分风板Ⅱ的倾角选取18°、22°、26°、30°、34°。根据单因素试验结果,进行正交试验,则

F=Wq/(W1+W2)×100%

(2)

S=Wj/W2×100%

(3)

式中F—清选损失率(%);

S—清选含杂率(%);

Wq—接料袋接住的籽粒质量(kg);

Wj—粮箱中杂余的质量(kg);

W1—接料袋中籽粒与杂余总质量(kg);

W2—粮箱中籽粒与杂余总质量(kg)。

2.4 试验过程

试验前,测量机器4次正常收获15m长度所需时间,计算出平均收获15m所需的时间,保证试验时喂入量的均匀性,试验时,割幅为2.58m。田间试验如图2所示。

图2 田间试验

试验开始前,把接料袋用铁丝固定在机器后方机架上,用以接住多滚筒联合收获机在实际工作中从清选室吹出的脱出混合物;试验结束之后,把接料袋从机器上取下来,人工将接取到的脱出混合物进行分离,并分别称取混合物的质量及粮箱内混合物的质量,测得清选损失率;每组试验结束之后,从粮箱接取一定量的混合物,人工把籽粒与杂余分离,并分别称取混合物、籽粒和杂余的质量,测得清选含杂率。为减少人为误差,每组试验重复3次,试验结果取平均值。

3 试验结果及分析

3.1 单因素试验

3.1.1 风机转速对清选性能的影响

为研究多风道离心式风机对清选性能的影响,选取清选损失率、清选含杂率为性能指标。联合收获机的喂入量保持不变,鱼鳞筛的开度为24mm,分风板Ⅰ的倾角为26°,分风板Ⅱ的倾角为26°,选取风机的转速分别为900、1 100、1 300、1 500、1 700r/min进行试验研究,得出风机转速对试验指标的影响如图3所示。

图3 风机转速对清选性能的影响

由图3可知:随着风机转速的提高,清选损失率逐渐升高,清选含杂率逐渐降低。由此可以得出,随着风机转速的提高,清选含杂率逐渐降低,降低了粮箱内籽粒的含杂率,保证了粮箱内籽粒的清洁度;但随着风机转速的提高,清选损失率逐渐提高,易造成总损失率超过国家的规定标准。因此,结合清选损失率及含杂率的指标,选择合适的风机转速,故风机的转速选取1 100、1 300、1 500r/min。

3.1.2 鱼鳞筛开度对清选性能的影响

为研究鱼鳞筛开度对清选性能的影响,选取清选损失率、清选含杂率为性能指标。联合收获机的喂入量保持不变,风机的转速为1 300r/min,分风板Ⅰ的倾角为26°,分风板Ⅱ的倾角为26°,分别选取鱼鳞筛的开度12、16、20、24、28mm进行试验研究,得出鱼鳞筛开度对试验指标的影响如图4所示。

由图4可知:随着鱼鳞筛开度的变大,清选损失率逐渐降低,而清选含杂率逐渐升高。因此,综合考虑结合清选损失率和含杂率的指标,选择合适鱼鳞筛的开度,故鱼鳞筛的开度选取20、24、28mm。

3.1.3 分风板Ⅰ对清选性能的影响

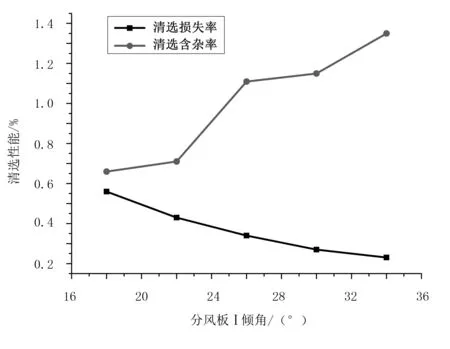

为研究分风板Ⅰ对清选性能的影响,选取清选损失率、清选含杂率为性能指标。联合收获机的喂入量保持不变,风机的转速为1 300r/min,鱼鳞筛的开度为24mm,分风板Ⅱ倾角为26°,选取分风板Ⅰ的倾角分别取18°、22°、26°、30°、34°进行试验研究,得出分风板Ⅰ对试验指标的影响如图5所示。

图5 分风板I安装倾角对清选性能的影响

Fig.5 Influence of air distributing plate I angle on the cleaning performance

由图5可知:随着分风板Ⅰ倾角的变大,清选损失率逐渐降低,而清选含杂率均逐渐升高。因此,结合清选损失率和含杂率的指标,选择合适的分风板Ⅰ的倾角,故选取分风板Ⅰ倾角22°、26°、30°。

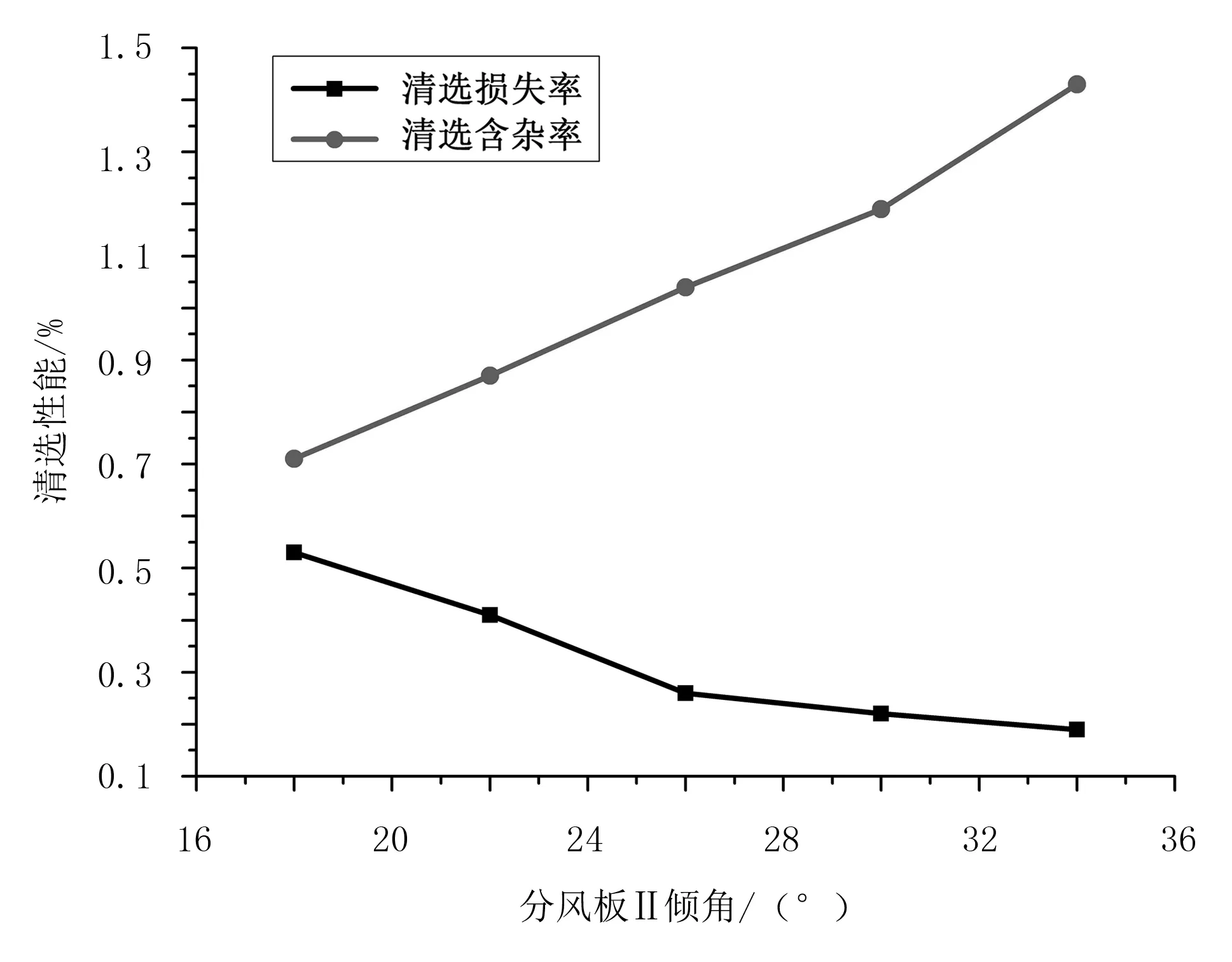

3.1.4 分风板Ⅱ对清选性能的影响

为研究分风板Ⅱ对清选性能的影响,选取清选损失率、清选含杂率为性能指标。联合收获机的喂入量保持不变,风机的转速为1 300r/min,鱼鳞筛的开度为24mm,分风板Ⅰ倾角为26°,选取分风板Ⅱ的倾角分别取18°、22°、26°、30°、34°进行试验研究,得出分风板Ⅱ对试验指标的影响如图6所示。

图6 分风板II安装倾角对清选性能的影响

Fig.6 Influence of air distributing plate II angle on the cleaning performance

由图6可知:随着分风板Ⅱ倾角的变大,清选损失率逐渐降低,但清选含杂率均逐渐升高。因此,结合清选损失率和含杂率的指标,选择合适的分风板Ⅱ倾角,故选取分风板Ⅱ倾角22°、26°、30°。

3.2 正交试验

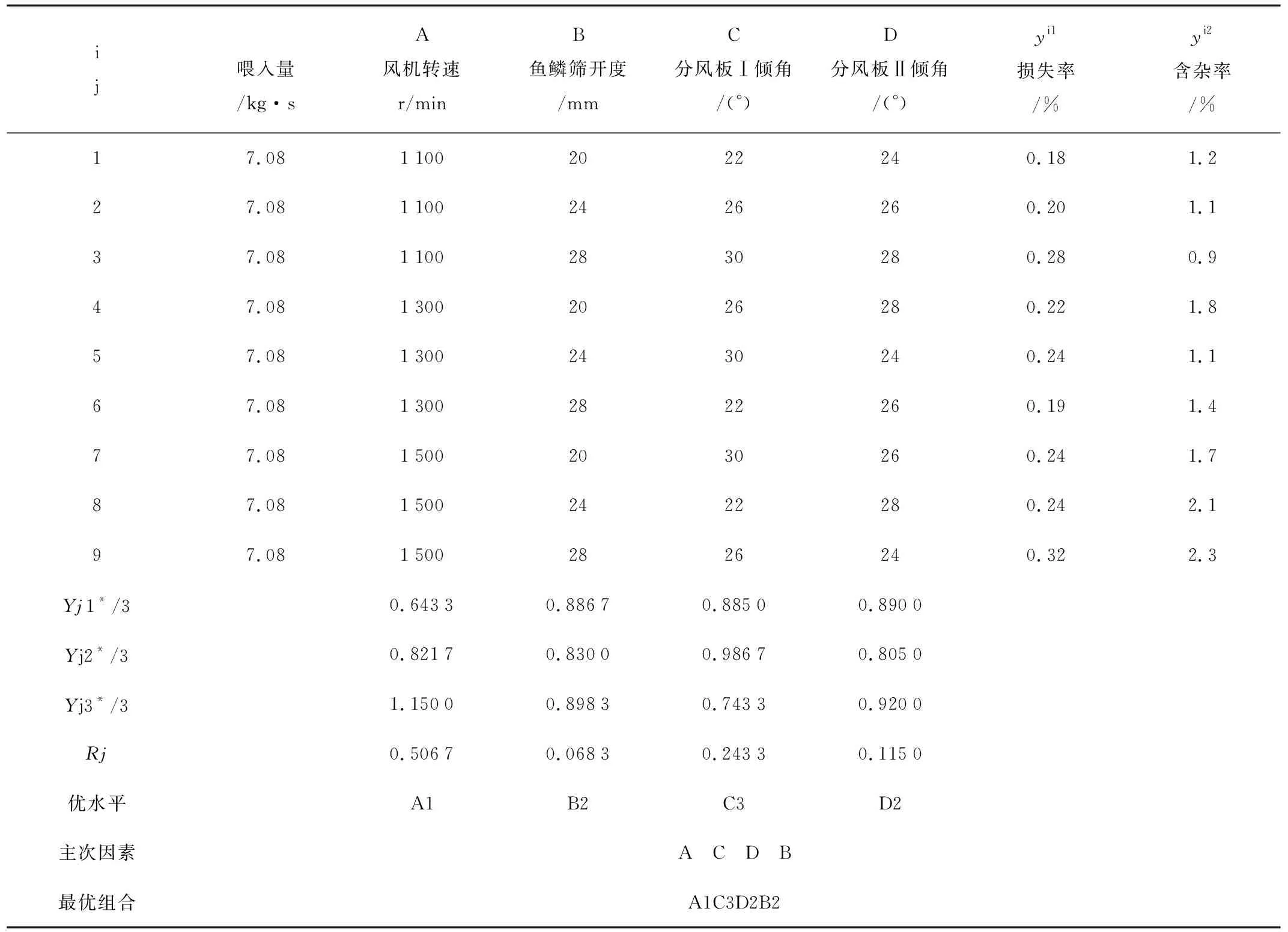

试验选取风机的转速、鱼鳞筛的开度、风机分风板Ⅰ的倾角及风机分风板Ⅱ的倾角4个因素为试验参数,按照四因素三水平在多滚筒联合收获机上进行清选性能正交试验,其中风机的转速选取1 100、1 300、1 500r/min,鱼鳞筛的开度选取20、24、28mm,分风板Ⅰ的倾角选取22°、26°、30°,分风板Ⅱ的倾角选取22°、26°、30°。以清选损失率、含杂率作为清选性能的衡量指标,研究上述参数对联合收获机清选性能指标的影响。

使用Minitab软件对试验测量的数据进行分析,选取清选损失率、含杂率为衡量清选性能指标。正交试验结果如表5所示。

运用极差分析方法[11]分析表5,得出影响联合收获机清选性能的主次因素分别为ACDB,清选性能的最优参数组合为A1C3D2B2,即当风机的转速为1 100r/min、鱼鳞筛的开度选取24mm、分风板Ⅰ的倾角选取30°、分风板Ⅱ的倾角选取26°时,相对于其它各组参数,其收获水稻损失率和含杂率相对较低。将多滚筒联合收获机清选装置调至最佳参数组合状态下进行田间试验,得出清选损失率为0.2%,含杂率为0.7%。

表5 田间试验结果

4 结论

1)单因素试验结果显示:随着风机转速的提高,清选损失率逐渐升高,清选含杂率逐渐降低;随着鱼鳞筛开度的变大,清选损失率逐渐降低,清选含杂率逐渐升高;随着分风板Ⅰ倾角的变大,清选损失率逐渐降低,清选含杂率均逐渐升高;随着分风板Ⅱ倾角的变大,清选损失率逐渐降低,清选含杂率均逐渐升高。

2)运用极差分析法得到横置多滚筒联合收获机清选装置最优参数组合:风机的转速为1 100r/min,鱼鳞筛的开度选取24mm,分风板Ⅰ的倾角选取30°,分风板Ⅱ的倾角选取26°时,清选损失率为0.2%,含杂率为0.7%。

参考文献:

[1] 许太白.横置多滚筒组合式脱粒分离装置脱分性能对比试验[J].中国农机化学报,2016(1):83-87.

[2] 李方,李耀明.切纵流清选室气道气流优化与仿真研究[J].农机化研究,2015,37(2):75-78.

[3] 许太白.多滚筒脱粒分离装置的试验及分析[D].镇江:江苏大学,2012.

[4] 成芳,王俊.风筛式清选装置主要参数的试验研究[J].农业工程学报,1998(12):217-221.

[5] 张义峰,赵妍,衣淑娟,等.纵轴流风筛式清选装置参数的试验研究[J]. 农机化研究,2010,32(8) :146-149.

[6] 徐立章,于丽娟.双出风口多风道离心风机内部流场数值模拟[J].农业机械学报,2014(10):78-86.

[7] 张义峰,衣淑娟,汪春,等.纵轴流风筛式清选装置性能纵向分布规律的研究[J]. 农机化研究,2010,32(8) :146-149.

[8] 周伟.阶梯式单切双横流脱粒分离装置及整机总体设计与试验[D].镇江:江苏大学,2015.

[9] 于丽娟.双出风口多风道清选装置的设计及试验研究[D].镇江:江苏大学,2015.

[10] 马培培.单纵轴流联合收获机清选装置优化分析与试验[D].镇江:江苏大学,2016.

[11] 任露泉. 试验设计及其优化[M].北京:科学出版社,2011.

———2020 款中农博远玉米收获机值得期待