新型单行食葵取盘装置的设计与振动研究

刘 宇,韩长杰,夏广宝,葛 鹏

(新疆农业大学 机电工程学院,乌鲁木齐 830052)

0 引言

食葵作为新疆的油料作物之一,具有较强的耐盐性、耐旱性、耐涝性等优点[1-4]。食葵收获是生产种植中的关键环节,季节性强。截止2014年,新疆食葵品种多,种植面积已达13.36万hm2多[5]。食葵收获采用半人工半机械化作业,先由人工砍下食葵盘插在高度为60~80cm的葵花秆上(俗称插盘),经晾晒4~7天后,再由人工将食葵盘取下喂入田间葵花脱籽机进行脱籽。人工取盘虽可减少籽粒损失率和破碎率,但劳动强度大、成本高,因此机械化收获逐渐被人们所关注。新疆丰达机械制造有限公司的马新云等人研制的食葵收获机,食葵盘采收由人工将插在葵秆晾晒后的葵盘抛扔到捡拾台,再由捡拾台内部的螺旋输送器将葵盘汇集输送至升运装置[5]。新疆北屯一八八团的李学道等人将油葵收割装置进行改装,并反复试验[6]。

以上装置能够完成取盘,但食葵收获机收获前仍需人工取盘,并未降低劳动强度;油葵收割装置的改进虽取得了一定成效,但往复式切割器存在惯性力,机器产生振动,造成籽粒损失。针对上述问题,本文设计了一种新型取盘装置,采用脱盘缺口代替人工双手向上托起食葵盘结构。

1 总体结构与工作原理

1.1 田间食葵植株分布

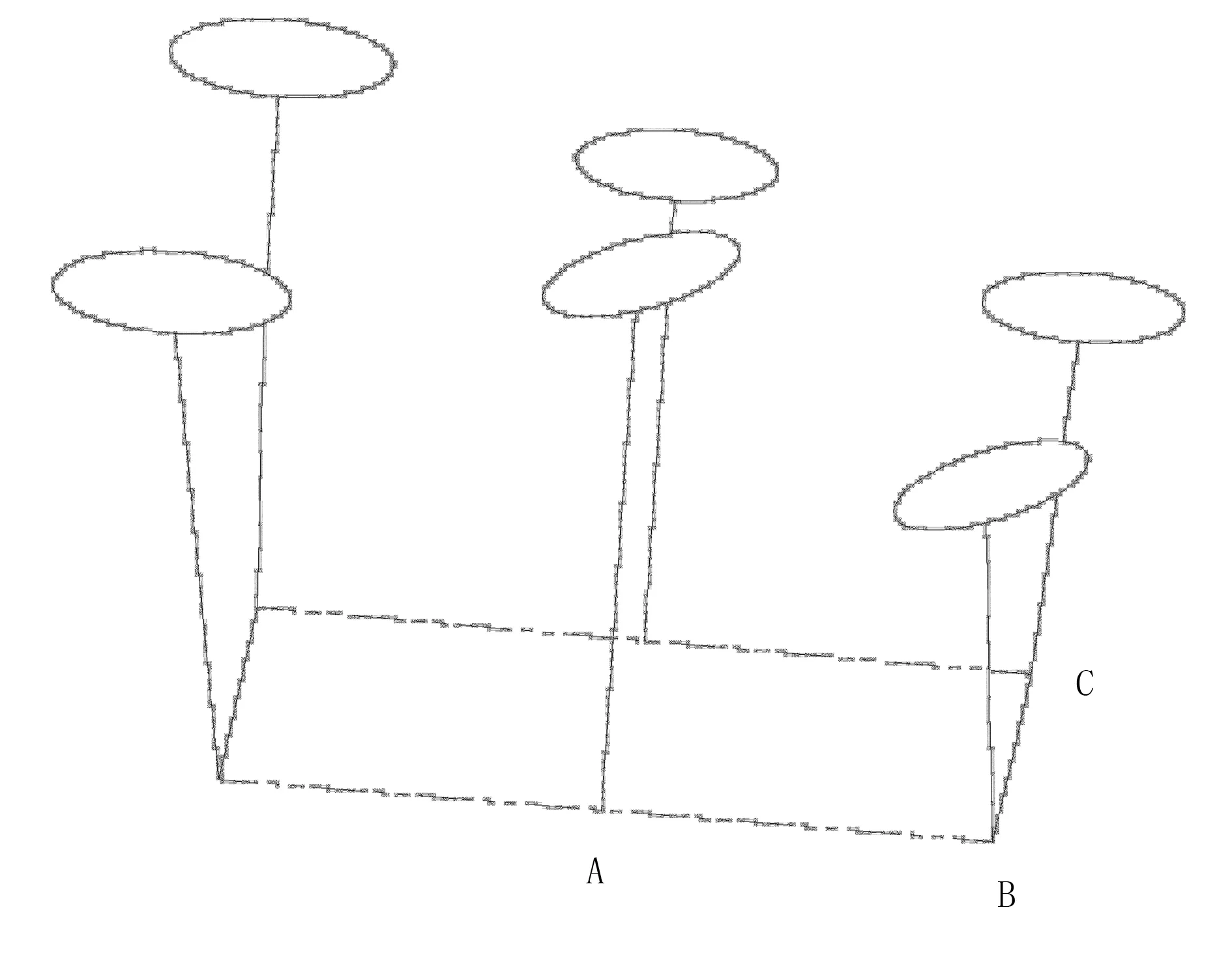

新疆常见的食葵种植大多采用单作,一般行距46cm,株距30cm。通过调研发现,人工将食葵盘插在高度为60~80cm的食葵秆上进行晾晒,田间食葵插盘晾晒图如图1所示。其中,AB代表行距,BC代表株距。

图1 食葵插盘晾晒图

1.2 总体结构

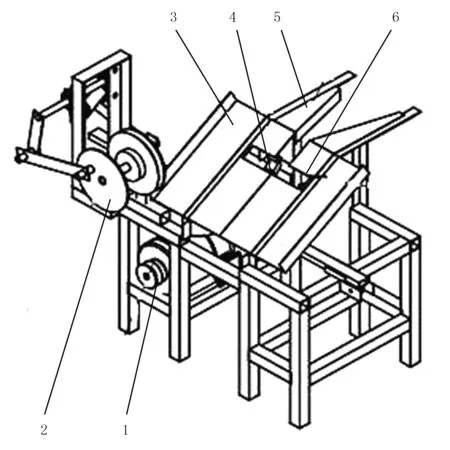

根据装置的设计参数,进行单行食葵试验台设计,其结构主要包含取盘组件和曲柄摇杆机构两部分。为避免前后植株挤压造成落籽,由曲柄摇杆机构将食葵植株逐一往两侧分流送入取盘组件的脱盘缺口中,随着食葵秆后移,食葵盘被取下。其装置结构如图2所示。

1.电动机 2.曲柄 3.挡板 4.止回销 5.分禾器 6.脱盘缺口

1.3 工作原理

食葵装置固定,启动电动机,使用变频器控制电动机转速,由三相异步电动机经带传动驱动曲柄摇杆机构,使曲柄摇杆机构的运动速度达到试验要求。食葵秆在拨杆的作用下拨入装有止回销的脱盘缺口内,人工抓住食葵秆根部相对于装置往后拉,试验完成后,停止电动机。

1.4 取盘装置的设计参数

取盘装置的设计参数主要包括收获行数(单行)及适用行距(460mm)。

2 关键部件设计

2.1 取盘组件

取盘组件主要包含分禾器、止回销和脱盘缺口3部分,如图3所示。

1.分禾器 2.止回销 3.脱盘缺口

其中,分禾器位于脱盘缺口前方,为便于食葵茎秆顺利进入脱盘缺口,分禾器水平放置与脱盘缺口上表面成150°。止回销位于脱盘缺口开口前端下方。

2.1.1 分禾器

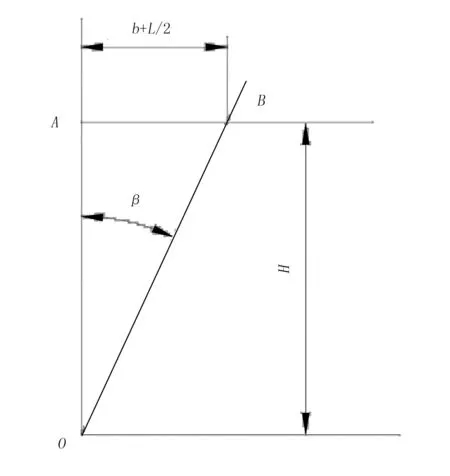

分禾器是食葵取盘装置的工作部件,其结构直接影响整体工作性能。分禾器的主要作用是将食葵植株拢起并引入脱盘缺口,结构参数为分禾器宽度b和锥角θ。图4为分禾器轴测图。其中,尖端离地高度设为H,O点为地面。

图4 分禾器轴测图

将食葵茎秆视为研究对象,假设分禾器以速度v运动,作用在食葵茎秆上的力为F,食葵茎秆受力分析如图4所示。若食葵茎秆不被推倒[7],应满足

式中N—分禾器对食葵茎秆的支持力;

f—分禾器对食葵茎秆的滑动摩擦力;

μ—分禾器与食葵茎秆的摩擦因数。

由公式可得,tgθ·f<1。参照玉米茎秆与分禾器0.2~0.6的摩擦因数范围[8],通过计算分禾器锥角θ应小于60°。为保证食葵植株顺畅的喂入分禾器,本文分禾器的锥角取59°。根据食葵行距46cm,对行收获给定分禾器间隙为7cm,通过计算宽度b为19.5cm。A点与B点应低于食葵插盘高度,本文设计的食葵装置插盘高度定在80cm,考虑到田间食葵盘有些处在倾斜状态,综合考虑H为70cm。

食葵植株的倾斜角如图5所示。

由图5知

将数据代入式中,经计算可得β=18.2°。对行收获时食葵植株不被推倒,食葵植株的倾斜角需小于18.2°。

图5 食葵植株倾斜角

2.1.2 止回销与脱盘缺口

根据食葵茎秆直径和分禾器宽度设定单个脱盘缺口长度为10cm,宽度为10cm(食葵秆直径3~5cm)。止回销的放置角度直接影响食葵秆的有效喂入,本设计将其安放在脱盘缺口前端下方。直立状态下的食葵茎秆处在两脱盘缺口位置,作业时曲柄摇杆机构将直立的食葵茎秆拨进脱盘缺口内。图6为食葵茎秆向脱盘缺口移动通过止回销前后的状态。

1.开口销 2.螺母 3.弹簧

2.2 其它部件

将直径为10mm的钢筋布置在距离导杆前方3cm、下方4cm处,其作用是在抽秆的瞬间,使食葵秆与往复中的导杆保持一定的间距,防止曲柄摇杆机构被卡住,以提高工作的可靠性。

3 曲柄摇杆机构的运动仿真

对曲柄摇杆机构使用SolidWorks Motion进行运动学仿真,通过对仿真后的行程、速度和加速度变化曲线分析,以保证曲柄摇杆机构的工作质量。

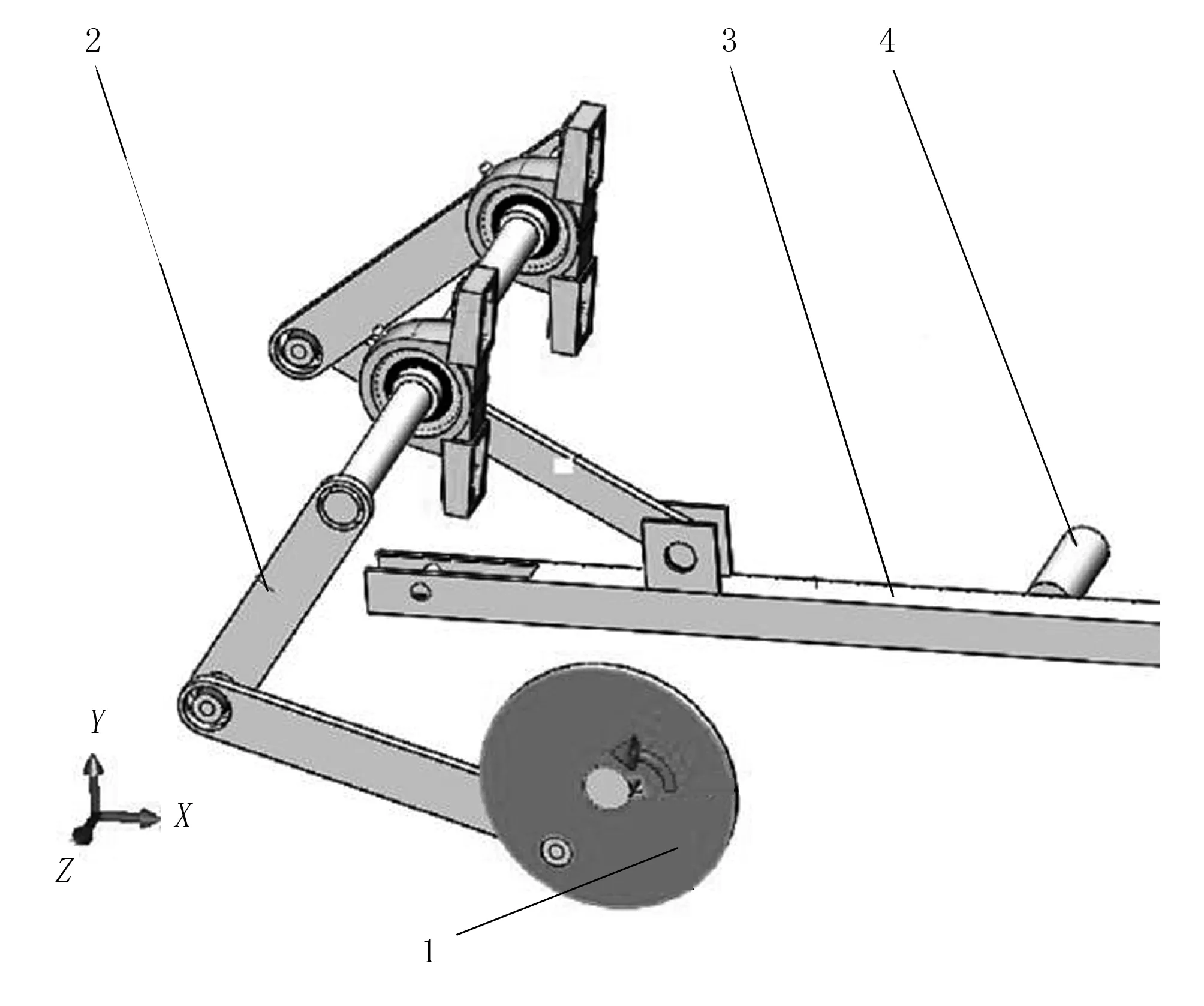

曲柄摇杆机构主要由曲柄、摇杆、导杆和拨杆组成。曲柄摇杆机构结构如图7所示。

1.曲柄 2.摇杆 3.导杆 4.拨杆

根据机器前进速度0.6m/s和株距30cm,从两脱盘缺口中间的第一株算起,推算出曲柄转速为1.5r/s。输入虚拟电机转速为90r/min,给定仿真时间为5s。图8显示的是拨杆在x轴方向上的移动行程变化规律。由图8可以看出:拨杆的运动周期是0.67s,行程15.3cm。

图8 拨杆在x轴方向上的移动行程

图9是拨杆在x方向上的速度变化规律图。由图9可以看出:拨杆移动速度在-0.7~0.7m/s范围内往复移动。

图9 拨杆在x方向上速度曲线

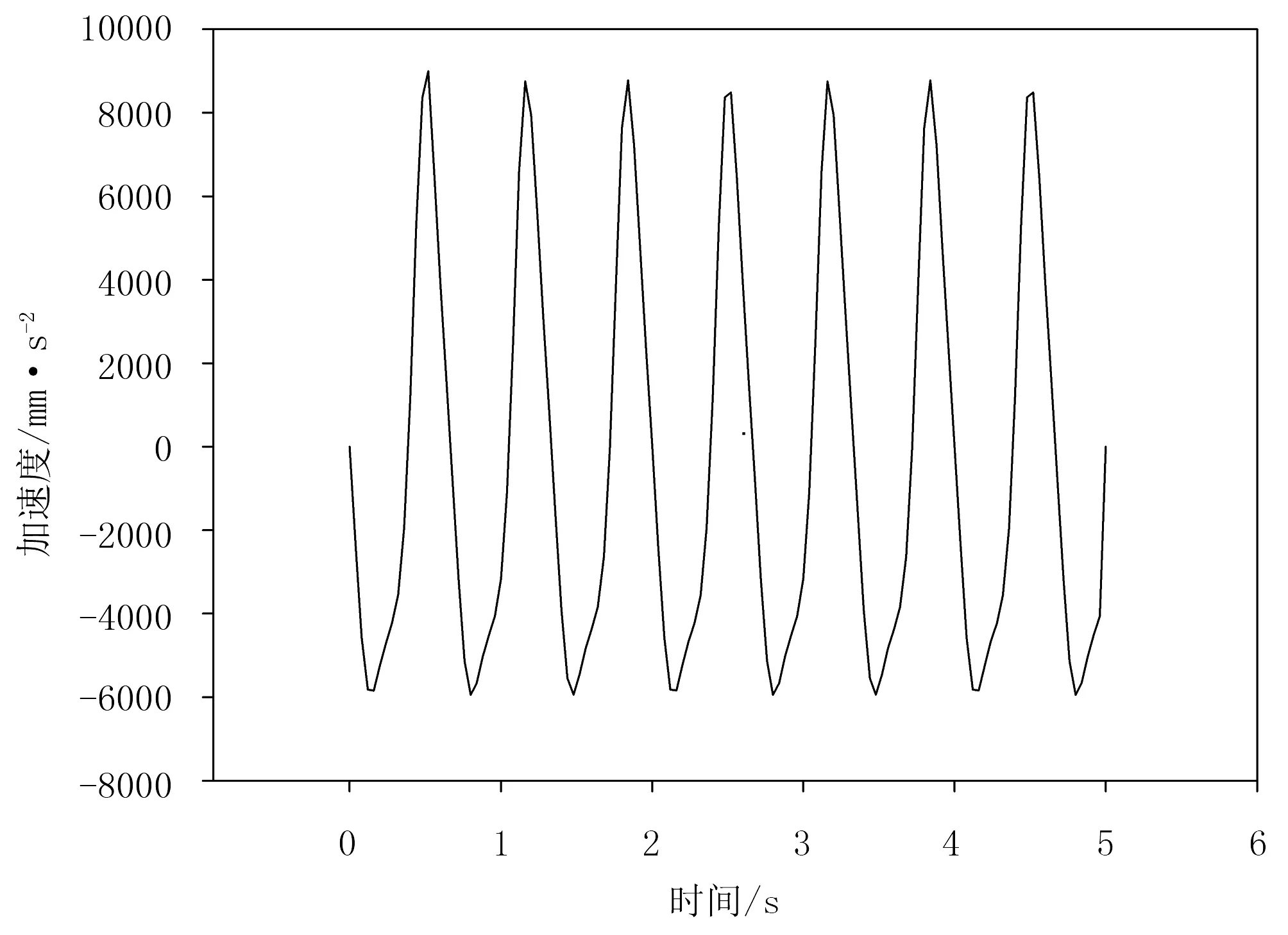

图10是拨杆在x方向上的加速度变化规律图。由图10可以看出:拨杆移动加速度在-6~9m/s2范围内往复移动。

图10 拨杆在x方向上加速度曲线

通过对拨杆x轴移动行程仿真,可以得出拨杆在x轴方向的运动行程满足食葵秆的喂入要求;对x轴运动速度、加速度仿真得出,拨杆在运动过程中对食葵茎秆存在一定冲击和振动,应通过惯性力平衡法加配重和确定配重的位置来减缓装置的振动。

3.1 取盘装置振动原因

取盘装置中的质量元件大体可分为往复运动的质量元件和旋转运动的质量元件[9]。其中,导杆和拨杆属于往复运动的质量元件,曲柄、连杆、摇杆、曲柄销和各杆间的活动铰接处属于旋转运动的质量元件。它们产生的惯性力通过轴承传递,从而引起取盘装置的振动。

3.2 导杆的惯性力平衡

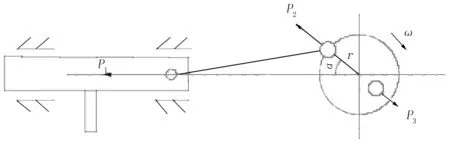

食葵适时收获时,葵盘极其干燥,籽粒易落。为了减少食葵籽粒落地损失,曲柄需低速作业,该取盘装置可简化为曲柄滑块机构,对导杆的惯性力采取部分平衡法。导杆部分平衡分析如图11所示。

图11 导杆部分平衡分析

水平方向惯性力平衡式为

其中,P1为导杆与2/3连杆部分的惯性力;M1为导杆和拨杆质量;M2为连杆质量;r为曲柄半径;ω为曲柄角速度;α为曲柄转角;P2为连杆1/3部分的离心惯性力;P3为加配重后的曲柄盘产生的离心力;P3=M3r3ω2;M3为曲柄盘质量;r3为曲柄盘重心半径。

往复惯性力的平衡度λ=0.25~0.50[8],后期搭建试验台架,秤出上述各杆的质量,通过改变配重的质量和位置使其处在往复惯性力的平衡度范围内。

4 结论

1) 对食葵取盘装置工作部件的结构参数进行了分析:确定宽度b为19.5cm和锥角θ为59°。

2) 通过SolidWorks Motion对曲柄摇杆-导杆机构进行运动学仿真,得到了拨杆的行程、速度和加速度曲线。

参考文献:

[1] 刘胜利,陈寅初,李万云,等. 新疆向日葵科研概况及发展建议[J]. 新疆农垦科技,2011(4):3-6.

[2] 陈寅初,李万云,张力,等.兵团向日葵产业现状及展望[J].新疆农垦科技,2006(6):56-57.

[3] 于伯成,管怀明.新疆向日葵生产存在问题初探[J].新疆农业科学,1997(6):251-252.

[4] 赵贵兴,钟鹏,陈霞,等. 中国向日葵产业发展现状及对策[J]. 农业工程,2011(2):42-45.

[5] 刘倩.5TK-1400型移动式食葵取籽机研制成功[J].农机科技推广,2014(5):57,60.

[6] 李学道.食葵收获机械的改制技术[J].农村科技,2008(2):60.

[7] 杜岳峰,毛恩荣,朱忠祥,等.两行玉米收获机割台设计与试验[J].农业机械学报,2013,44(S2)22-26.

[8] 中国农业机械化科学研究院.实用机械设计手册(下册)[K].北京:机械工业出版社,1985.

[9] 朱聪玲,程志胜,王洪源,等.联合收获机割台振动问题研究[J].农业机械学报,2004,35(4):59-65.