高温风洞收集口喷水降温数值仿真研究

姜一通,张利嵩,2,邹样辉,田 宁,李彦良

(1. 北京航天长征飞行器研究所高超声速飞行器防隔热技术中心,北京 100076;2. 北京航空航天大学能源与动力工程学院,北京 100191)

0 引 言

高温风洞试验作为对高超声速飞行器热防护材料设计方案进行验证的有效方式,近年来有了长足的技术进步。高温风洞一般由加热器及喷管、试验舱段和扩压排气段三部分组成[1]。其中,加热器及喷管用于生成试验所需的高温高速均匀流场,试验舱段用于放置测试模型,而扩压排气段则用于将高温气体减速增压最终排至大气。

在扩压排气段的前部(包括收集器、滑动收缩段和二喉道等)尽管一般会设计夹套水冷进行热防护,但由于此处热气流降温尚不明显、存在强激波反射等因素,相比于扩压排气段的其他部分,壁面仍存在较大的防热隐患[2]。为了延长风洞扩压器使用寿命、降低维护成本,迫切需要一种成本低廉、操作简单、对原风洞结构破坏最小的方式来降低贴近扩压器壁面处的气流温度。

近年来,喷水降温方式在国内外运载火箭发射台保护上得到了有效应用[3-7]。借鉴其应用经验,当高温风洞运行时,若在收集器之前、模型之后的位置向气流外缘喷水,将能够起到降低热冲击对扩压器壁面烧蚀的作用。在高温风洞中采取这一措施除能保护壁面外,还将具备降低风洞运行噪声[10]、减小排气气流体积流量[11]以及减小开关机过程排气爆炸风险等多种有益效果。在该背景下,北京航天长征飞行器研究所通过使用工程算法结合工程经验率先在高温风洞中设计安装了收集口喷水降温装置。

目前国内外公开的相关工程实践多集中在研究火箭发动机空流场喷水后两相流动的耦合过程上[5-10],对于在高温风洞中旨在保护壁面的特用喷水装置降温效果的研究则是无人问津。本文在前人研究工作的基础上,运用CFD方法对高温风洞在热态运行时收集口喷水的降温效果进行了计算,对比了喷水前后风洞流场的差异,并分析了喷水量和排气背压改变对降温效果的影响,为高温风洞扩压器壁面保护提供了新思路,对该方法的设计优化具有指导意义。

1 计算模型定义

1.1 物理模型

计算模型以北京航天长征飞行器研究所某型燃气热风洞为例,按实际尺寸等比绘制三维几何模型。取定喷管的出口截面为计算域入口、二喉道段前部距二喉道入口2 m处截面为计算出口,计算域涵盖了喷管出口、喷水环、收集段、滑动段、收缩段、二喉道前段等。计算区域及水环安装相对位置如图1所示,参与计算的各部段尺寸如表1所示。

绘制模型时为减少计算时间、节约计算资源,采取了一定的简化措施:

1)取周向十分之一(36°)模型计算;

2)将试验舱尺寸进行了比例缩小;

3)试验段流场中未放置测试模型。

对于整个计算域均采用非结构化网格划分,划分过程中对扩压器壁面以及喷水孔附近进行局部加密及边界层设定,最终生成网格生成总数量约65万。网格划分时对模型的周向切面采用周期性边界设置,通过生成一致设计保证了两个切面上网格划分的统一。网格划分结果如图2所示。

1.2 数值计算方法与参数设置

计算采用有限体积法,用k-omega SST模型模拟湍流,用组分输运模型来反映组分的扩散及输运[6]。通过引入了基于欧拉-拉格朗日观点的DPM离散相模型来模拟液相流动[12-13]。

表1 计算区域关键尺寸Table 1 Key dimensions of calculation region

离散相在计算时考虑基于压力的液滴蒸发过程、液滴破碎过程(WAVE模型[14])、双向湍流耦合及萨夫曼升力等。

控制方程的离散求解采用基于压力的COUPLE算法,稳态计算水射流与燃气流的耦合降温过程。

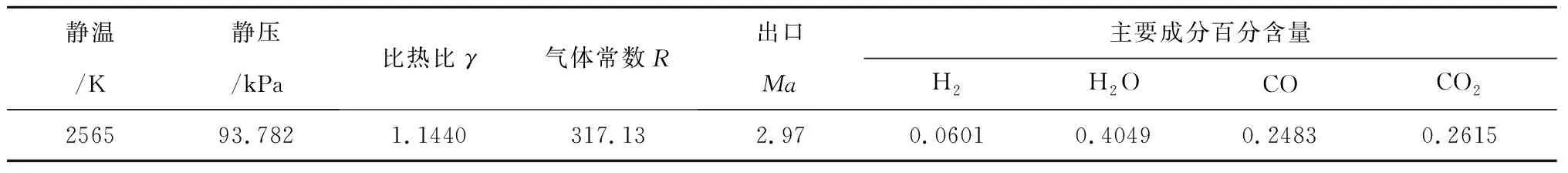

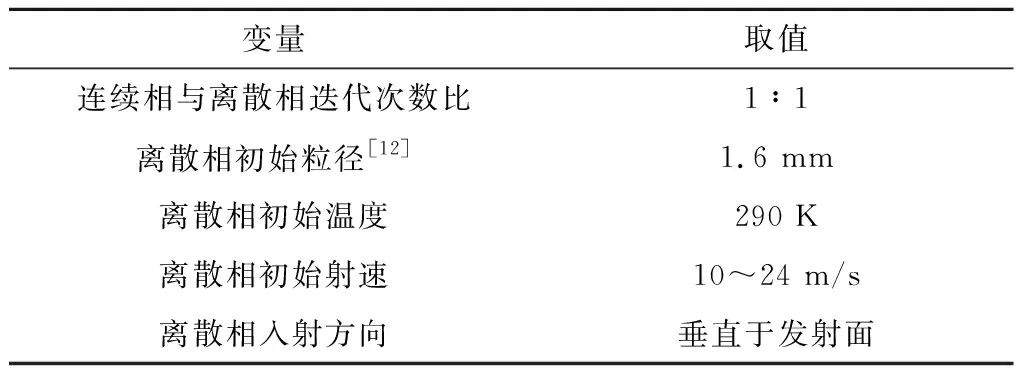

模型主要边界分布见图2。对气相入口采用压力边界,热气流参数按该型风洞加热器及喷管计算得到的燃气流参数给定[15](见表2),热气流质量流量合30.1 kg/s;液相入口采用DPM面发射边界,结合上游供应能力设定流量、流速及液滴直径等参数,具体参见表3;模型中固壁面均设置为无滑移绝热壁面;模型出口采用压力出口边界;计算过程忽略重力影响及流动过程中的化学反应影响。

表2 喷管出口气流参数(气相入口)Table 2 Flow parameters of nozzle outlet

表3 离散相入射参数(液相入口)Table 3 Parameter setting for discrete phase

1.3 模型网格无关性验证

为对模型网格无关性进行检验,本文依照同一物理模型划分了65万和90万两套网格,分别按照表2工况进行了不喷水扩压器流场的数值计算。图3给出了不同网格下沿扩压器绝热壁的温度分布。由图3可知,不同网格数目下所关注温度的变化趋势一致且相同位置的温度差异很小。在此基础上,采用图2中的65万网格模型完成计算其结果是有效的,既能保证仿真精度又可节约计算成本。

2 喷水降温效果分析

为了解收集口喷水对热气流外缘的降温效果,首先通过计算对比了喷水前后扩压器前段流场差异。计算中,喷水量取10 kg/s,出口背压按照扩压器启动工况选取为2 kPa。

图4给出了喷水和不喷水两种工况下,夹于喷孔中间的轴线切面上静压、静温以及马赫数云图。当不喷水时,从图中可以看到明显的激波壁面反射,在激波碰壁点后贴近壁面的一段距离范围内出现了静温在3000 K以上的高温区,马赫数在第一道激波后的衰减尤为显著。喷水后,从图4可以看出,两相作用对喷管出口试验流场区参数的影响并不大,但使扩压器内的流场产生了明显的激波系压缩,静压的抬升很快,在壁面附近形成了静温低于2000 K的低温、低马赫数气膜保护层,贴壁处气流马赫数与中心区马赫数出现显著分层。

图5为喷水与不喷水条件下沿绝热壁的温度分布对比。由图5可知,在收集器段液态水得到快速蒸发,降温效果最为明显,喷水前后最大温差达到近2000 K。喷水后,在滑动段、收缩段和二喉道前段,较低温水蒸汽层逐渐与主流区气流掺混,受主流的加温作用影响,贴壁面处温度开始渐渐抬升,在计算模型出口壁温恢复到2000 K以上。

在计算区域的扩压器沿程等距选取11个纵向切面,图6给出了11个切面水蒸气的质量分数分布。由图6可知,水喷出后迅速发生蒸发汽化,在贴近壁面处形成水蒸气含量最高达58%的保护层,伴随着气流的流动水蒸气逐步向着核心区渗透,在计算区间的出口水蒸气仍未混入气流核心。

图7为离散相的运动轨迹,颜色反映了其蒸发速率。由图7可知,水滴喷出后并未能射入气流核心,而是贴壁面沿气流方向运动,这恰恰是设计所希望看到的。剧烈的液滴破碎和蒸发发生在水刚喷出后的两相接触面上,在两相交汇作用下,液态水迅速得到二次雾化,液滴被打散为直径小于50 μm的小液滴,随后在运动中快速汽化,贴壁面形成低温气膜。小液滴运动沿程随着温度的降低和压力的抬升,汽化速率逐渐放缓。由于蒸发的不间断进行,在模型出口液滴数量已明显少于扩压器入口。

3 系统参数优化

由第2节可知,收集口喷水能有效保护扩压器壁面。为研究喷水量和风洞排气能力对喷水降温效果的影响,本节对不同喷水量和排气背压下的流场和壁温状况进行了研究,为高温风洞热试时喷水降温装置参数匹配提供了依据。

3.1 出口背压对气流降温效果的影响

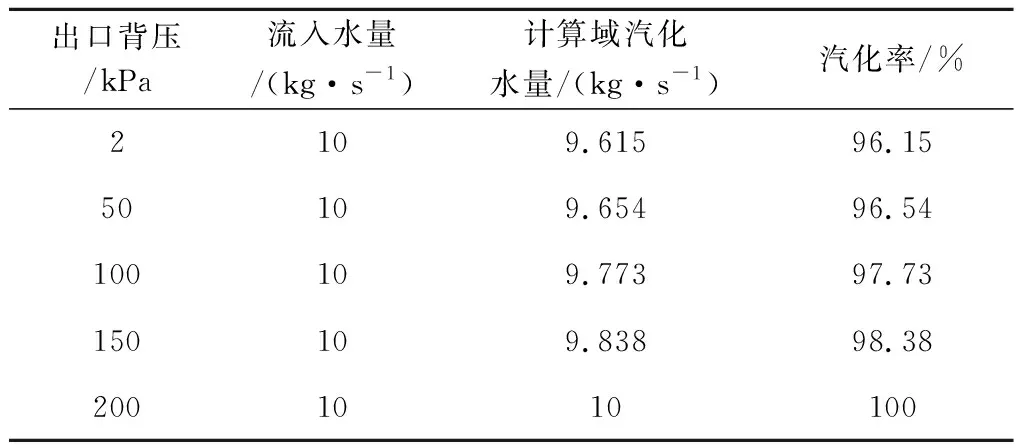

扩压器是否启动对喷水降温流场结构影响很大,而影响扩压器启动与否的关键在于出口背压大小,即排气系统的抽吸能力。这里在取定10 kg/s喷水量的基础上,对五个不同出口背压值时的喷水流场进行了分析。

由图8可知,当背压为2 kPa和50 kPa时,流场结构一致,这是由此时模型出口仍维持超声速且当地静压高于设定背压所致,此时扩压器正常启动;当背压达到100 kPa,二喉道入口处可见强激波,其后气流仅核心区为超声速,二喉道处壁面防护风险增加;随着背压进一步提高,激波串逐渐前推,激波的反射相交作用越来越弱,扩压器变为不启动状态,离散相回流现象出现。

图9给出了沿扩压器壁面的温度受出口背压的影响情况。由图9可知,在二喉道之前,2 kPa,50 kPa,100 kPa工况温度曲线几乎重合,而在二喉道处100 kPa工况中因壁面附近出现大范围低速区使温度快速抬升了约300 K。对于背压150 kPa和200 kPa工况,可看到由于回流程度差异引起的两相交汇点变化而造成的扩压器入口壁温的差异,到二喉道入口时两者壁温已趋于一致。表4给出了不同出口背压下水汽化情况统计,可见在该喷水流量下,背压对水滴汽化率的影响不大。

经过上述分析可知,高背压工况防热薄弱段在二喉道,而低背压工况的防热薄弱段在收集口。高背压工况下,虽然扩压器前段壁温均低于2800 K,但高背压引起的排气壅塞对于扩压器后段而言将会面临更为巨大的防热隐患。

出口背压/kPa流入水量/(kg·s-1)计算域汽化水量/(kg·s-1)汽化率/%2109.61596.1550109.65496.54100109.77397.73150109.83898.382001010100

3.2 喷水质量对气流降温效果的影响

取定计算模型出口背压2 kPa,对三个典型喷水流量进行降温效果研究:5 kg/s,10 kg/s和15 kg/s,对应喷水质量与高温气体质量比1∶6,1∶3和1∶2。

由图10可知,随喷水量递增,激波串向喷管方向压缩,激波反射边界向轴线方向移动,二喉道入口马赫数减小,水蒸气与燃气掺混度增加。当喷水量达到15 kg/s时,第一道激波后又出现一道几乎平行的较强激波,该激波后气流反射边界开始与扩压器壁面分离,分析知该现象是由该处水大量汽化引发的。

图11给出了沿扩压器壁面的温度受喷水质量的影响情况。由图11可知,流量从5 kg/s提高到10 kg/s对扩压器前段壁面热防护有显著效果,尤其入口处降温近1000 K,全程平均壁温相比降低近500 K;然而由10 kg/s提升至15 kg/s时可以看到流量对扩压器前段壁温降低的贡献已不明显,在收缩段和二喉道前段两种喷水流量下温度近乎相同,这是由于多喷入的水并未在扩压器上游汽化导致的。表5给出了不同喷水量时水汽化情况统计,由表5可知,当喷水量超过某一定值后,随着喷入水量的增加,虽然汽化水量有小幅度增加,但计算域内的汽化率已开始显著下降,喷水降温的效率降低。

4 结 论

1)在高温风洞喷管出口与收集口之间安装喷水降温装置,试验时能够有效降低热气流外缘温度,对扩压器壁面有较好的热防护效果。

表5 不同喷水量下的水汽化情况统计Table 5 Statistics of water vaporization under different water spray quality

2)不同的出口背压将改变扩压器内流场状况,从而造成两相掺混过程差异,进而影响扩压器前段的降温效果。在本文计算用高温风洞的标准运行工况下,若收集口喷水10 kg/s,要使扩压器能够启动,则出口背压不得高于50 kPa~100 kPa间的某值。

3)对于高温风洞的某特定工况,喷水量过小将导致降温效果不显著,喷水量过大则会加大风洞排气负荷且使扩压器上游降温的效率降低。在本文计算用高温风洞的标准运行工况下,当扩压器启动时,优选的喷水质量与高温气体质量比为1∶3,即10 kg/s。

参 考 文 献

[1] Jeffrey S H,Stephen F H. Test capabilities and recent experiences in the NASA Langley 8-foot high temperature tunnel[R]. AIAA 2000-2646,2008.

[2] 田宁,齐斌,邹样辉,等. 高温燃气流超声速风洞扩压器热防护设计[J]. 宇航学报, 2016, 37(9): 1129-1134. [Tian Ning, Qi Bin, Zou Yang-hui, et al. Thermal protection design of diffuser for high temperature supersonic combustion tunnel[J]. Journal of Astronautics, 2016, 37(9): 1129-1134.]

[3] Vu B T, Bachchan N, Peroomian O, et al. Multiphase modeling of water injection on flame deflector[C].The 21st AIAA Computational Fluid Dynamics Conference, San Diego, USA, June 24-27, 2013.

[4] 陈劲松,曾玲芳,贾延奎,等. 火箭发射喷水降温降噪系统:中国, CN103090723B[P] . 2015-09-09.

[5] 姜毅,周帆,张学文. 固体火箭发动机尾焰注水流场实验研究[J]. 弹箭与制导学报, 2011, 31(3): 151-156. [Jiang Yi, Zhou Fan,Zhang Xue-wen. The experimental study on flow field of solid rocket motor plume injected by water[J]. Journal of Projecti-les, Rockets, Missiles and Guidance, 2011, 31(3): 151-156.]

[6] 于邵祯. 火箭发动机尾焰注水降温数值计算与试验研究[D]. 北京: 北京理工大学, 2015. [Yu Shao-zhen. Simulation and experiment research on temperature reduction of rocket engine jet by water injection[D]. Beijing: Beijing Institute of Technology, 2015.]

[7] 马溢清,于邵祯.发动机尾焰注水降温数值计算与试验研究[J]. 宇航学报, 2016, 37(5): 586-599. [Ma Yi-qing,Yu Shao-zhen. Simulation and experiment research on temperature reduction of engine jet by water injection [J]. Journal of Astronautics, 2016, 37(5): 586-599.]

[8] 徐本恩. 火箭发动机射流喷水降噪特性的数值分析[D]. 南昌: 南昌航空大学, 2014. [Xu Ben-en. Calculation on the reduction of rocket motor jet noise by water injection[D]. Nanchang: Nanchang Hangkong University, 2014.]

[9] 柳勃,李进贤,冯喜平,等. 超音速扩压器喷雾冷却数值仿真研究[J]. 计算机仿真, 2010, 27(1): 106-109. [Liu Bo, Li Jin-xian, Feng Xi-ping, et al. An emulational study of supersonic diffuser spray cooling [J]. Computer Simulation, 2010, 27(1): 106-109.]

[10] Ignatius J K, Sathiyavageeswaran S, Chakravarthy S R. Hot-flow simulation of aeroacoustics and suppression by water injection dur-ing rocket liftoff[J]. AIAA Journal, 2014, 53(1): 235-245.

[11] 闫熙. 液体冲压发动机直连试车台方案设计及参数分析[D]. 长沙: 国防科技大学, 2013. [Yan Xi. Design and parameter analysis of a ramjet engine test facility[D]. Changsha: National University of Defense Technology, 2013.]

[12] 白鹏博,等. 发动机吞水试验云雾特性数值模拟[J]. 航空计算技术, 2015, 45(2): 53-56. [Bai Peng-bo, et al. Numerical simulation of cloud parameters for test of engine water ingestion [J]. Aeronautical Computing Technique, 2015, 45(2): 53-56.]

[13] ANSYS, Inc. ANSYS Fluent Tutorial Guide [EB/OL]. 2013[2017]. http://www.ansys.com.

[14] Reitz R D. Modeling atomization processes in highpressure vapo-rizing sprays[J]. Atomization and Sprays, 1987, 3: 309-337.

[15] 姜一通,齐斌,邹样辉,等. 燃气流试验变状态计算分析[C]. 第九届全国高超声速科技学术会议, 西安, 中国,2016年10月. [Jiang Yi-tong, Qi Bin, Zou Yang-hui,et al.Analysis of varying conditions in gas-jet test experiment[C]. National High Speed Science and Technology Academic Conference ,Xi’an, China,October, 2016.]