马氏体耐磨堆焊药芯焊丝熔敷金属组织与性能

牛 犇 ,任香会 ,易江龙 ,刘 勇 ,2

(1.广东省焊接技术研究所(广东省中乌研究院),广东省现代焊接技术重点实验室,广东广州 510651;2.沈阳工业大学,辽宁 沈阳 110870)

0 前言

堆焊是指具备特殊性能的合金材料通过某种热源熔敷在基体材料表面,从而使基体材料具有特殊的使用性能。堆焊可以修复材料在长期服役过程中的失效部位,实现材料的表面冶金强化,达到节约贵重金属、减少生产投入的目的。相比于热喷涂、镀膜等表面处理方法,堆焊技术具有如下特点:①堆焊层与母材冶金结合,其结合性能、抵抗冲击性能和致密性优于热喷涂图层;②堆焊层金属厚度可调节范围为2~30 mm,可修复磨损较为严重的工件;③堆焊效率高,焊接设备具有通用性,无需额外增加生产成本。

马氏体堆焊层具有高强度、高硬度、高耐磨性和耐大气腐蚀等特点,广泛用于汽车部件、阀门部件、刀具和水力机械等领域的制造与修复。马氏体不锈钢的特点是综合机械性能良好,硬度约为50 HRC,强度和韧性优异,耐大气和蒸汽腐蚀,并且还具有耐冷热疲劳的能力。由于马氏体不锈钢的优良性能和较广的应用范围,硬面堆焊药芯焊丝堆焊层基体组织一般为马氏体不锈钢组织,而国内外也大多通过制成马氏体不锈钢硬面堆焊药芯焊丝研究微合金元素对堆焊层组织性能的影响。王英杰、栗卓新[1]等人研制了自保护金属芯堆焊药芯焊丝,在粉芯中增加不同含量的钒,其堆焊层组织为马氏体+残余奥氏体+碳化物硬质相,并细致研究不同的钒含量对碳化物形状和间隙的影响,以及对基体组织和耐磨性的影响。丛相州[2]研制了2种多元合金强化型高铬铸铁自保护耐磨堆焊药芯焊丝,该药芯焊丝为金属粉型,合金系采用多元合金(Mo、W、V、Nb)强化的Fe-Cr-C系耐磨合金,详细研究堆焊层碳化物的尺寸、分布、形态对微裂纹的产生和扩展的影响。

本研究采用广东省焊接技术研究所(广东省中乌研究院)自制的马氏体耐磨药芯焊丝,通过焊接实验分析其焊接成形,研究其组织和性能,为马氏体耐磨堆焊药芯焊丝的研制与生产提供理论依据和实验基础。

1 实验材料和方法

堆焊母材采用Q235钢板,试板尺寸150 mm×200 mm×25 mm。堆焊材料选用直径φ1.2 mm药芯焊丝。采用MIG焊,EWM多功能焊机,直流反接。保护气体为100%Ar,气流量16 L/min。焊接过程中,焊接电流225~260 A,焊接电压26.7 V,焊接速度22 m/h,干伸长20 mm。焊接前对焊接试板进行打磨处理,除去表面油污及铁锈,焊前不进行预热处理,焊后随空气缓冷。

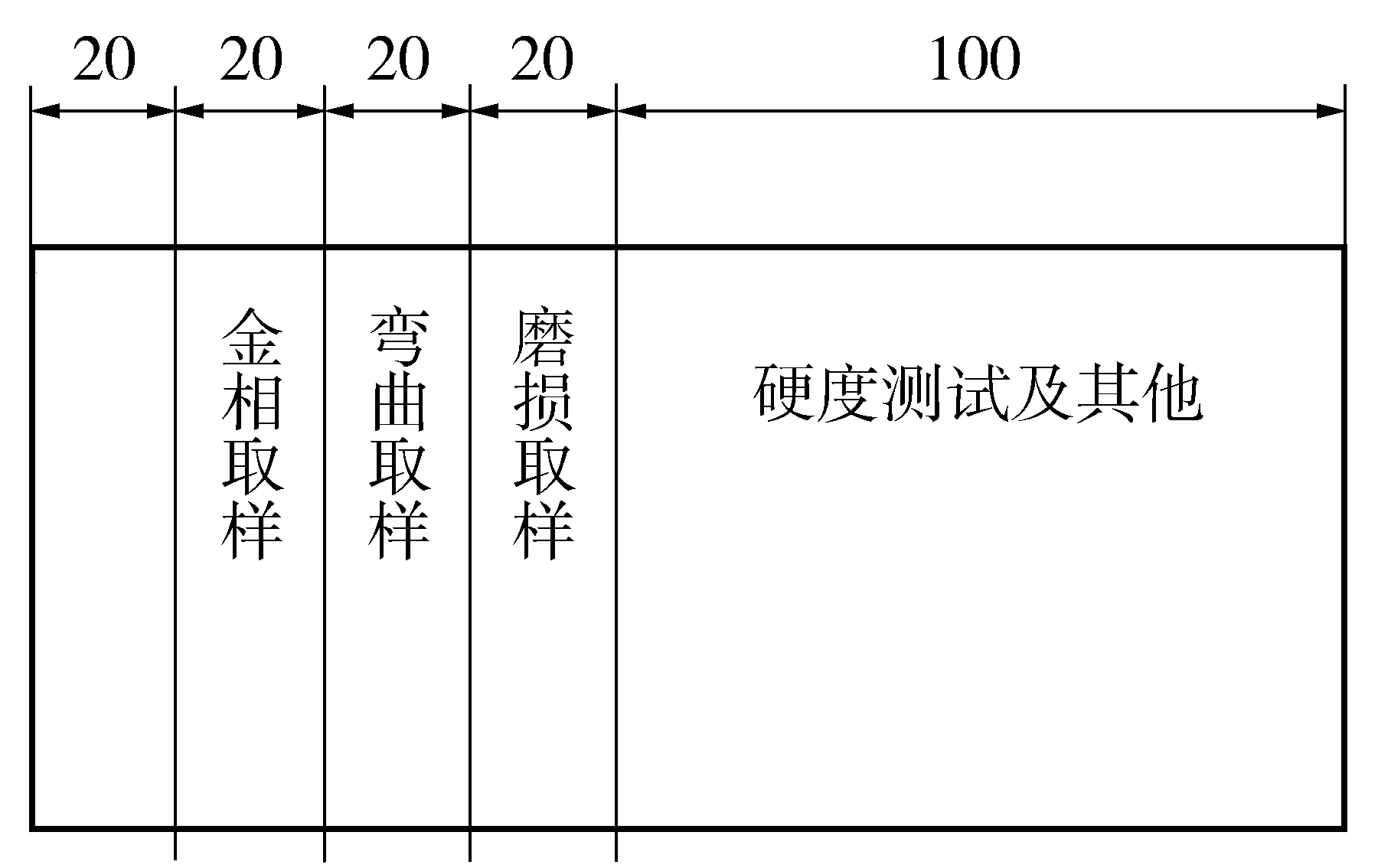

焊后试板利用铣床表面铣出一个平面,加工量约为3 mm。沿焊接方向,在距起弧位置约20 mm处依次截取金相试样、弯曲试样、耐磨试样,如图1所示。金相试样尺寸20 mm×20 mm×30 mm;弯曲试样尺寸5 mm×5 mm×35 mm;弯曲试样制备3条,要求无夹渣、气孔等缺陷;磨损试样尺寸20 mm×20 mm×10 mm。

2 实验结果与分析

2.1 焊后形貌

图1 试样取样区域示意

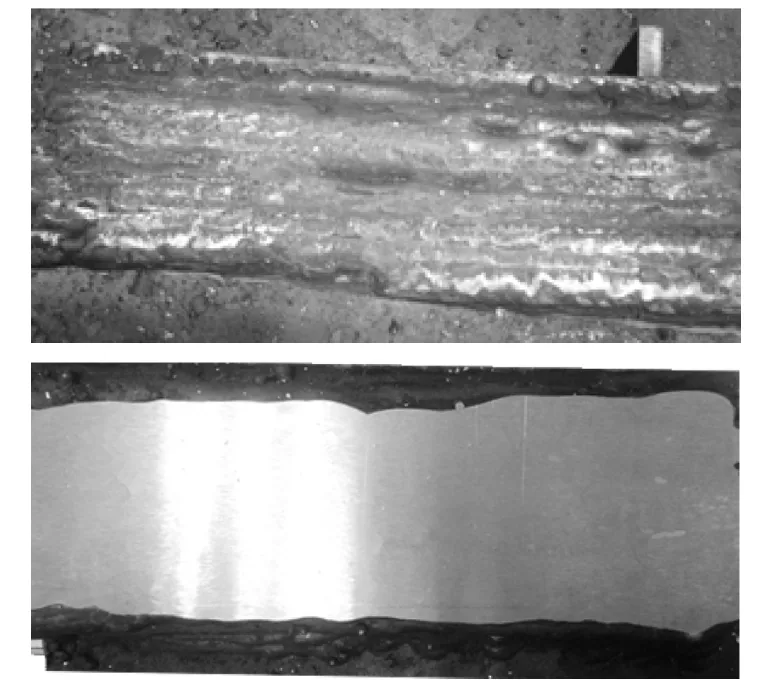

该药芯焊丝在焊接过程中,焊接电压、电流等参数稳定,焊接飞溅较小。熔渣渣壳较薄且易碎,焊后成形基本合格,在合适的焊接操作下可避免夹杂、未熔合等缺陷产生。焊后形貌及加工后形貌如图2所示。加工后的堆焊层表面未发现裂纹、夹杂、气孔等缺陷,焊接成形质量优良。

图2 堆焊层焊后形貌及加工后形貌

2.2 堆焊层成分

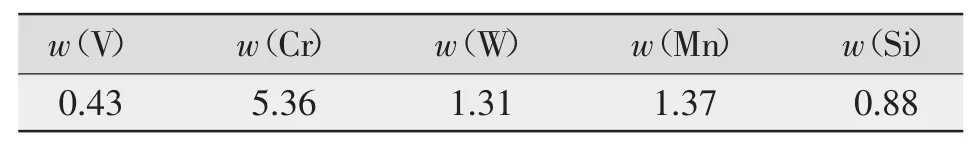

利用SpectroLAB直读光谱仪测定焊后试样熔敷金属化学成分,堆焊层化学成分如表1所示。

表1 合金元素质量分数%

Cr是马氏体铬不锈钢最重要的合金元素。Cr和C的相互作用使钢在高温时具有稳定的γ或γ+α相区,此外Cr可以降低奥氏体转变速度,从而提高淬透性;在大气中的H2S及氧化性酸介质中,它能提高钢的耐蚀性能;w(Cr)提高,钢的抗氧化性能也明显提高。C是马氏体铬不锈钢另一重要合金元素。为了产生马氏体相变,w(C)要视钢中的w(Cr)而定。在给定的 w(Cr)下,w(C)提高,强度、硬度提高,塑性降低,耐蚀性下降。W元素是强碳化物形成元素,主要用来增加堆焊合金的红硬性,W与C原子的化学亲和力大,易生成高熔点、高硬度的W2C、WC,这些微小、弥散分布的碳化物在晶界处析出,在加热时不会完全溶解,可有效阻止奥氏体晶粒的长大,从而起到细化晶粒的作用。

2.3 金相组织

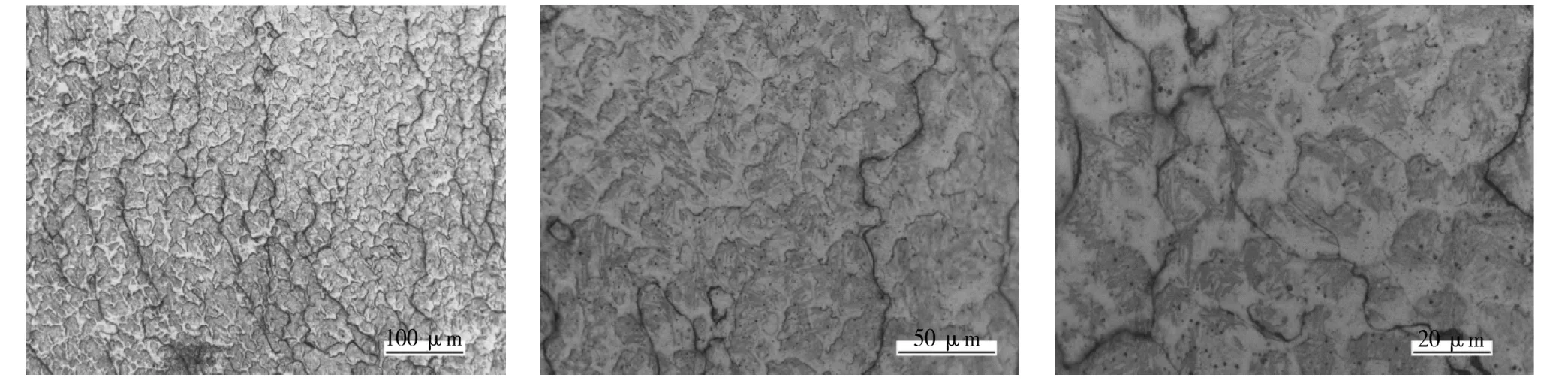

加工好的金相试样用砂轮机磨去线切割加工痕迹后,样品分别在 240#、400#、800#、1200#、1500#以及2000#的水磨砂纸上进行打磨,用粒度μ3.5的金刚石抛光液在抛光机上抛光待观察表面,抛光标准为在金相显微镜低倍下观察无明显划痕。样品经过4%硝酸酒精溶液腐蚀处理后,使用蔡司数字金相显微镜观察金相组织。试样某一区域在200倍、500倍和1000倍金相显微镜下观测到的金相组织如图3所示。

在200倍下观察发现,金相组织为团絮状组织,由于组织晶粒度较小,观察困难。在500倍下可观测到堆焊层组织为残余奥氏体形成网状结构,包裹着黑色马氏体组织。随着放大倍数的增大,针状马氏体相互聚集成为耐磨质点,提高了堆焊层硬度,残余奥氏体呈网状结构,为马氏体提供支撑。

2.4 堆焊层硬度

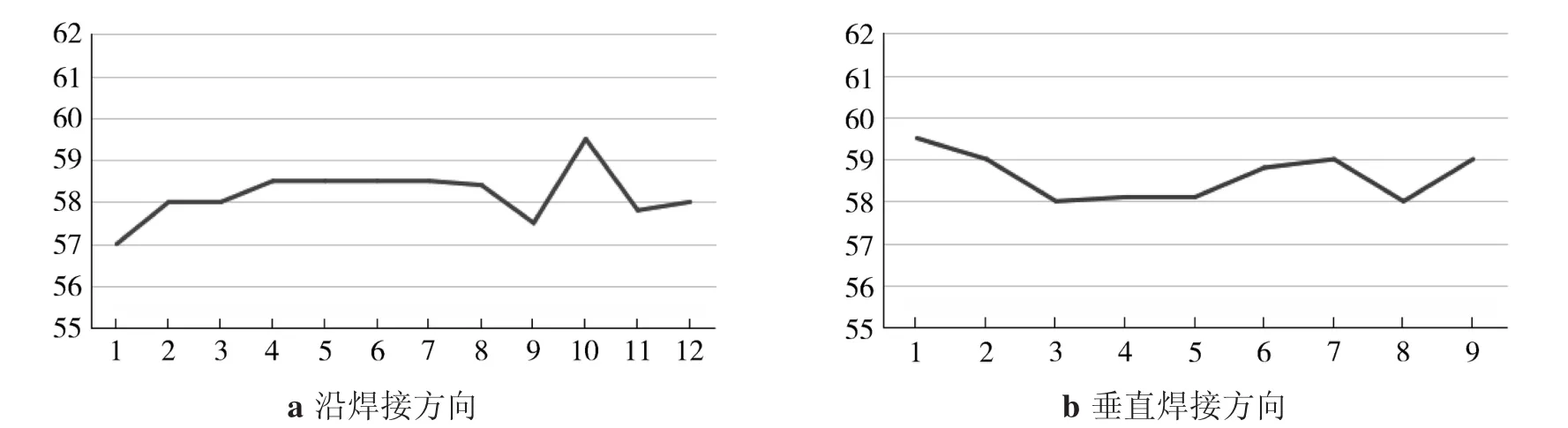

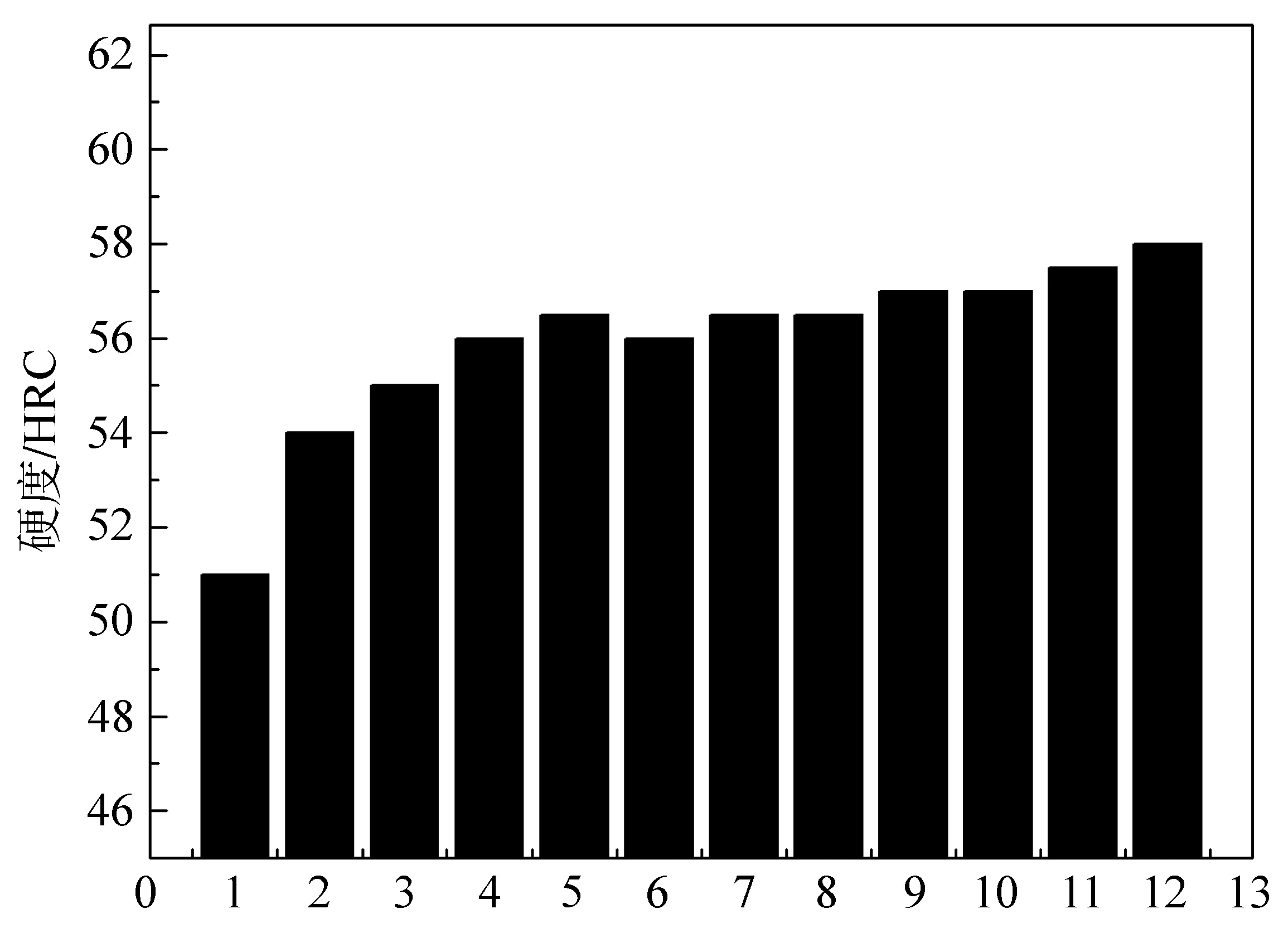

采用洛氏硬度仪分别在堆焊层表面和堆焊层截面测量堆焊层硬度,结果如图4、图5所示。

图3 金相组织照片

图4 堆焊层表面硬度

图5 堆焊层横截面硬度分布

由图4可知,堆焊层表面硬度平均为58 HRC,且硬度分布较为均匀。堆焊层截面硬度分布如图5所示,由于母材Q235钢板为低碳低合金钢,其本身的硬度及合金含量均较低,会对堆焊层产生一定量的稀释作用,造成堆焊层底部硬度低于表面硬度。然而,堆焊底部硬度依旧高于50 HRC,其硬度损失较小。

2.5 堆焊层耐磨性

采用UMT-3摩擦磨损试验机进行摩擦磨损试验,试验条件为:加载载荷10 kg,磨损时间20 min,磨损频率5 Hz,对磨材料为Cr15钢球。为增加对比性,制备相同尺寸的42CrMo试样作为对照。磨损试验前称量试样及钢球质量,计算磨损失重。

相同试验条件下,堆焊层平均磨损失重7.6 mg,对磨钢球平均失重1.7 mg,对照组42CrMo平均失重14.8 mg,对磨钢球失重1.1 mg。由于堆焊层硬度大于Cr15钢球硬度,因此在磨损过程中钢球磨损严重,堆焊层磨损较少。而42CrMo硬度远小于Cr15钢,在磨损过程中42CrMo试样磨损严重。

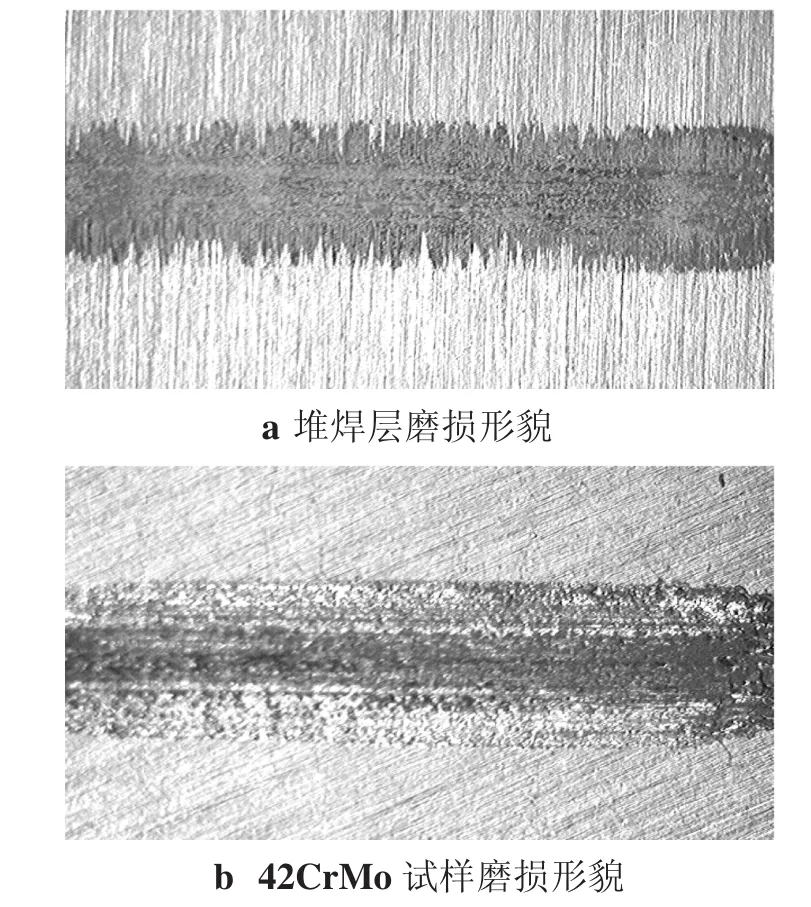

堆焊层磨损后宏观形貌如图6所示。图6a为堆焊层试样磨损形貌,堆焊层磨痕较浅,无较深沟壑形成;42CrMo试样有较深划痕产生(见图6b),磨痕较深且宽。对比可知,堆焊层耐磨性能优于42CrMo钢。

图6 磨损宏观形貌

2.6 堆焊层金属弯曲性能

在堆焊层取样,采用GB/T 6569-86标准将其加工成5 mm×5 mm×35 mm的弯曲试样,在万能试验机上进行3点弯曲试验,测量其抗弯强度。同样采用42CrMo作为对照材料。经过测量,堆焊层抗弯强度平均值为1 182 MPa,而42CrMo钢材的抗弯强度为1 487 MPa,二者较为接近。这表明堆焊层金属性能接近42CrMo材料性能。

3 结论

(1)采用自制药芯焊丝制备马氏体堆焊,堆焊过程平稳,堆焊层表面成形良好,堆焊组织为马氏体+残余奥氏体组织。

(2)堆焊层平均硬度为50 HRC。由于母材Q235钢板为低碳低合金钢,其本身的硬度及合金含量都较低,会对堆焊层产生一定量的稀释作用,造成堆焊层底部硬度低于表面硬度。

(3)与42CrMo进行对比,堆焊层平均磨损失重为1.7mg,42CrMo平均失重14.8mg,堆焊层耐磨性优于42CrMo材料;堆焊层抗弯强度平均值为1 182 MPa,而42CrMo抗弯强度为1 487 MPa。堆焊层金属性能接近42CrMo材料性能。

[1]王英杰,栗卓新,蒋旻.含矾高铬铸铁自保护金属芯堆焊焊丝的研制[J].新技术新工艺,2007(5):39-41.

[2]丛相州.多元合金强化型高铬铸铁自保护耐磨堆焊药芯焊丝的研制[C].全国电站焊接学术讨论会,2006.

[3]杨庆祥,高聿为,廖波,等.中高碳钢堆焊金属技术的应用及研究进展[J].燕山大学学报,2001,25(4):301-304.

[4]王智慧,贺定勇.NbC增强Fe-Cr-C耐磨堆焊合金组织与磨粒磨损性能[J].焊接学报,2007,28(2):55-58.

[5]邹增大,王新洪,曲仕尧,等.TiC-VC耐磨堆焊焊条[J].材料科学与工艺,2001,9(4):397-401.

[6]周振丰.焊接冶金学(金属焊接性)[M].北京:机械工业出版社,2003:165-185.