氨精馏纯度对氨水吸收式制冷系统性能的影响分析

孙淑娟,杜垲

(东南大学能源与环境学院,江苏南京 210096)

0 引言

目前,节约能源和环境保护已经成为全球范围内重点关注的两大课题。从我国能源利用效率来看,对工业余热、废热、太阳能、地热能等低品位能源的利用和转化还处于较低的水平,而工业生产对电能的需求却持续增长,我国能源供需矛盾正在日益加剧。气候变暖和臭氧层破坏也正在对人类赖以生存的环境造成巨大的损害。实现CFCs、HCFCs和HFCs等制冷工质的替代,采用ODP和GWP较低的制冷工质来实现制冷将是保护环境的重要方法之一[1-5]。

氨作为天然制冷剂之一,其ODP和GWP均为0,在保护环境方面具有独特的优势[6]。氨水吸收式制冷是一种以热能为驱动的成熟的制冷技术,其中氨为制冷剂,水为吸收剂,其最大的特点在于可以利用工业余热、废热、太阳能、地热能等低品位热能来实现低于0 ℃的冷量转化,有利于我国的能源利用趋于合理化,对节能减排具有重要的意义[7-8]。

早在1860年,法国的CARRE就提出了氨-水这一工质对的吸收式制冷机,由于其自身设备尺寸较大、热效率较低,且当时蒸汽压缩式制冷机正蓬勃发展,所以氨水吸收式制冷机的研究和发展一度处于缓慢的阶段[3]。直到1987年保护臭氧层的《蒙特利尔议定书》的发布[9],环境问题再次成为世界关注的焦点,氨水吸收式制冷机因其对环境无损害且能有效利用低品位热能的优良性质,重新被研究者所重视。

在该工质对的应用过程中,需要着重考虑的一个关键因素是氨与水的标准沸点相差133.4 ℃,相对于溴化锂工质对来说,其沸点差值相差8.71倍,因此在发生过程中水的蒸气压相比于氨的蒸气压并不是微不足道的,这就导致发生阶段产生的氨蒸气中总是会残存一小部分水蒸气[10]。尽管相对于氨蒸气来说,这部分水蒸气量很少,但这少量(以ppm计)的水蒸气对氨水吸收式制冷机性能的影响常常被忽视[11]。

方志云等[12]通过实验分析了回流比、塔板开孔率、溢流堰高度、液气比等因素对氨精馏纯度及系统性能系数COP的影响。孔丁峰等[13]通过实验对进料状态、发生温度、回流比等操作参数进行了优化,得到使系统性能最优的最佳发生温度和最佳回流比。

上述已有研究大都是关注各种操作条件和部件结构对精馏浓度和系统性能的影响,并不能直接反映制冷剂精馏浓度对系统各方面性能的影响。

本文采用逆向思维,针对氨水吸收式制冷循环精馏纯度对系统性能的影响进行理论研究,分析了氨的精馏浓度对蒸发压力、吸收终了浓溶液浓度、制冷量和COP的影响,直观反映氨精馏纯度对氨水吸收式制冷系统性能的影响规律。

1 系统构建

如图1所示,主要的组成部件有精馏塔(A)、冷凝器(B)、过冷器(C)、蒸发器(D)、吸收器(E)、溶液热交换器(F)、溶液泵(H)和节流阀(G,I)。整个制冷循环可以分为制冷剂循环和溶液循环两部分。精馏塔顶出口的氨蒸汽和水蒸气的混合物经部分回流后进入冷凝器,冷凝成氨液后经过冷器、节流阀进入蒸发器中,氨液从被冷却对象中吸热蒸发,变为氨蒸汽,产生冷量,实现制冷;产生的氨蒸汽经过冷器后进入吸收器,被经溶液热交换器来的精馏塔底的稀溶液吸收,形成浓的氨水溶液,通过溶液泵进入溶液热交换器与来自精馏塔底部的稀溶液换热,温度升高,从精馏塔进料口进入精馏塔,经过提馏段和精馏段完成精馏提纯的过程,重新产生氨蒸汽,从而实现整个循环过程[14-15]。

图2为系统循环的焓-浓(h-w)图。P0、Pg分别表示蒸发压力和发生压力,t0、tw、tg分别表示蒸发温度、冷却水温度和热源温度,ww、ws、wg分别表示稀溶液浓度、浓溶液浓度和氨蒸汽浓度。

图1 单级氨水吸收式制冷机的流程图

图2 单级氨水吸收式制冷循环的h-w图

2 系统模拟计算与分析

2.1 模拟计算条件设定

为了确定氨精馏纯度对系统性能的影响,在质量守恒、物料守恒和能量守恒的基础上建立了一种稳态的数学模型,模型建立在以下假设的基础上:

1)忽略系统循环管路的压力损失;

2)系统向环境中的漏热可以忽略;

3)发生终了的稀溶液、冷凝终了的冷凝液体、蒸发终了的蒸汽、吸收终了的浓溶液均认为是饱和状态;精馏塔内部的气液流动总是处于对应的气液饱和状态[16]。

2.2 模拟计算方法

整个氨水吸收式制冷系统是由一系列的单元设备连接而成的,所以在用Aspen Plus软件进行模拟时,可以将整个系统的模拟建立在对各个单元设备模型化的基础上[2]。根据文献[17]中对多种物性模型预测氨-水体系气液平衡准确性的比较结果,本研究选用PR-BM物性模型。

本文模拟过程中涉及到的基本操作条件见表1。

表1 氨水吸收式制冷系统的基本操作参数

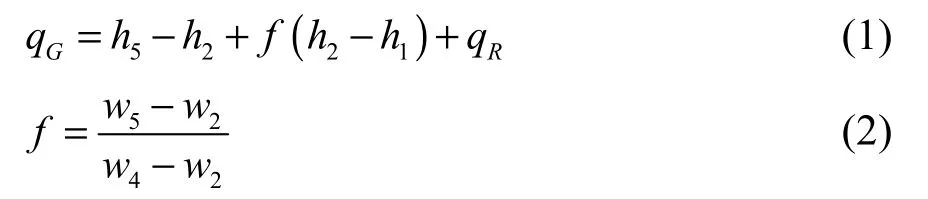

根据系统热力学计算,可以得到以下公式[18]:

式中:

qG——发生器的单位热负荷,kJ/kg;

qR——回流冷凝器单位热负荷,kJ/kg;

h5——精馏塔顶出口氨气的比焓,kJ/kg;

h2——精馏塔釜出口稀溶液的比焓,kJ/kg;

h1——进精馏塔的浓溶液的比焓,kJ/kg;

f——溶液循环倍率;

w5——精馏塔顶出口氨气的质量浓度;

w2——精馏塔釜出口稀溶液的质量浓度;

w4——进精馏塔的浓溶液的质量浓度。

蒸发器单位制冷量:

式中:

qE——蒸发器单位热负荷,kJ/kg;

h8——蒸发器出口氨蒸汽的比焓,kJ/kg;

h7——蒸发器进口氨液的比焓,kJ/kg。

性能系数:

2.3 模拟计算结果和分析

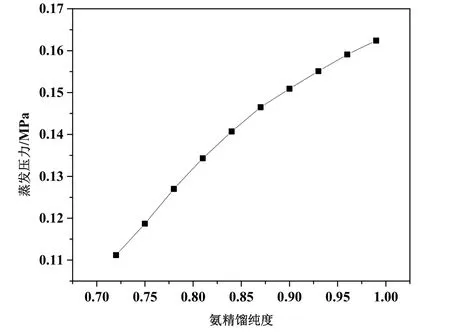

2.3.1 氨精馏纯度对蒸发压力的影响

由图3可以看出,随着氨精馏纯度的降低,在蒸发温度保持不变的前提下,蒸发压力逐渐变小。这是因为根据康诺瓦洛夫定律,较高蒸汽压的组分在气相中的摩尔分数将大于其在液相中的摩尔分数,当蒸发器进口氨液不纯时,随着系统的运行,氨液中氨组分将越来越少,从而饱和温度越来越高,即制冷剂的蒸发温度越来越高[19-20]。如果要维持制冷温度的恒定,只能降低蒸发压力。通过计算得出蒸发压力随着氨精馏纯度的变化如图3。

忽略管道阻力的变化,即稳定工况下,蒸发压力与吸收压力差值不变,所以在实际工业生产中,可以通过一些措施降低吸收压力从而降低蒸发压力,比如调整吸收器的冷却水温度、提高流经吸收器的冷却水流量、降低稀溶液浓度、增加稀溶液进入吸收器的流量等。但这些措施会导致系统运行成本增加,所以实际生产中还需权衡利弊,谨慎操作。

图3 在蒸发温度不变的条件下蒸发压力随氨精馏纯度的变化

2.3.2 氨精馏纯度对吸收终了溶液浓度的影响

在制冷温度、热源温度和冷却水温度不变的工况下,图4显示了随着氨精馏纯度的提高,吸收器吸收终了溶液浓度越来越高。在吸收器中吸收过程的主要推动力是吸收液表面该气体的饱和蒸汽压与气相主体的压差。当氨精馏纯度提高时,由图3可知蒸发压力升高,即吸收器中气相主体压力升高,因此吸收推动力增大,导致吸收速率提高,从而使得吸收器吸收终了的溶液浓度提高。

上述过程在图2所示的氨水溶液焓-浓度图上也可以得到证实:在给定的冷却水温度,即图中tw线位置不变的情况下,当蒸发压力由图中P01增大到虚线表示的P02时,二者交点所对应的浓度值变大,即吸收终了溶液浓度得到提高。

由图4还可以看出,当氨精馏纯度从0.72提高到0.99时,吸收终了浓溶液的质量流量从30.3 kg/h降到14.8 kg/h左右,这对于实际系统来说,可以减少液体循环量,降低溶液泵的耗功,有利于系统的维护和使用寿命的延长[21]。

图4 吸收终了溶液浓度和质量流量随氨精馏纯度的变化

2.3.3 氨精馏纯度对发生器热负荷的影响

图5显示了随着氨精馏纯度的降低,发生器热负荷逐渐增加。发生器是通过塔釜的高温热源加热吸收终了的浓溶液产生氨气和水蒸气的混合气体,然后经提馏段和精馏段得到近似于纯氨的气体,这个过程就是浓溶液中的氨从液相向气相转移的过程[22]。随着氨精馏纯度的降低,由前面图4的分析可知,在不做任何补救措施的情况下,吸收终了浓溶液浓度降低,则精馏塔进料浓度降低,进料溶液中氨的分压力降低,此时要想使氨气源源不断地从溶液中解吸出来,就需要提高溶液的温度,以使溶液中氨的分压力大于气相中氨气的压力,获得传质推动力,因此就需要从高温热源吸收更多的热量,即发生器热负荷随着氨精馏纯度的降低而增加。

另外,氨精馏纯度的降低使得吸收终了的溶液浓度降低,导致溶液的放气范围减小,溶液循环倍率增大,这也导致了发生器热负荷的增加。

图5 发生器热负荷随氨精馏纯度的变化

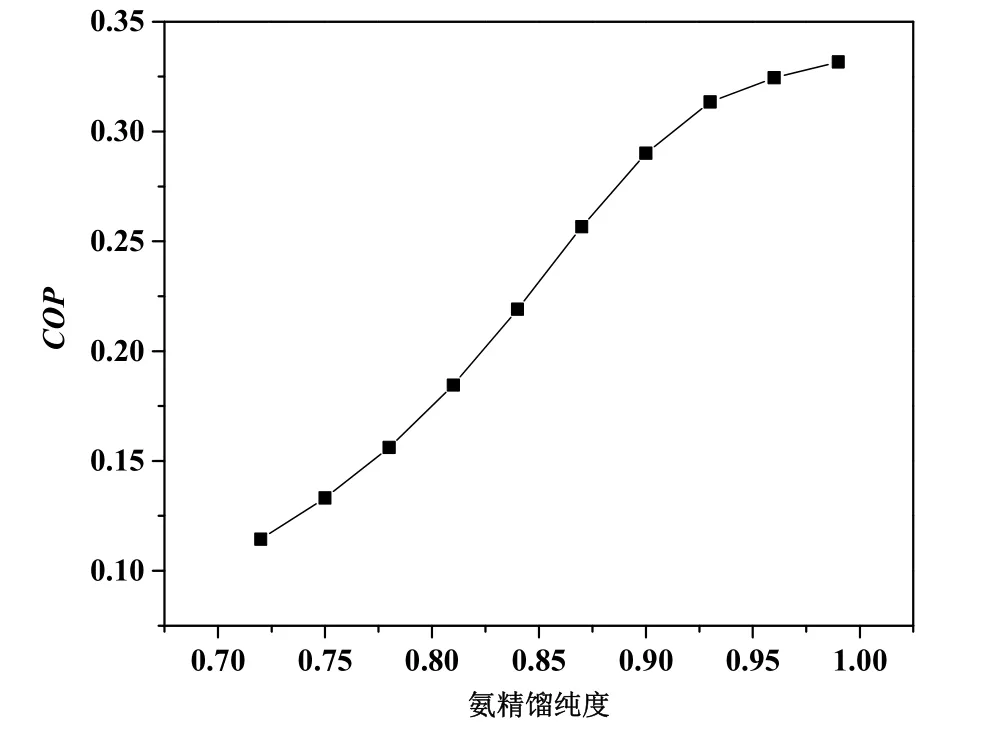

2.3.4 氨精馏纯度对系统COP的影响

图6显示了系统COP随氨精馏纯度的提高而逐渐增加的趋势。随着氨精馏纯度的提高,发生器热负荷逐渐减小,而系统制冷量不变,根据式(4)可知,系统COP逐渐增加。

图6 系统COP随氨精馏纯度的变化

3 结论

通过模拟计算得到不同氨精馏纯度下,氨水吸收式制冷系统的各性能参数的变化规律,说明了精馏塔顶氨气不纯会对系统产生不利影响;随着氨精馏纯度的降低,蒸发压力降低,吸收压力降低,导致吸收终了溶液浓度减小,放气范围减小,系统循环倍率变大,最终导致发生器的单位热负荷增大,系统COP降低。

[1]杜垲. 氨水吸收式制冷研究现状与发展趋势[C]// 制冷空调新技术进展第四届全国制冷空调新技术研讨会论文集. 南京: 东南大学, 2006: 24-30.

[2]武向红, 陈斌, 郑丹星. 氨水吸收式制冷循环的热力学分析[J]. 华北电力大学学报, 2003, 30(5): 66-69.

[3]孔丁峰, 柳建华. 氨水吸收式制冷系统中制冷剂提纯的研究进展[J]. 化工机械, 2013, 40(5): 552-556.

[4]赵育川. 氨制冷剂冷库当前发展趋势[J]. 制冷技术,2015, 35(4): 66-70.

[5]Kang Y T, Hong H, Park K S. Performance analysis of advanced hybrid GAX cycles: HGAX[J]. International Journal of Refrigeration, 2004, 27(4): 442-448.

[6]殷勇高, 张小松. 氨水喷射-吸收式制冷循环的研究[J].热科学与技术, 2004(2): 147-150.

[7]刘腾, 杜垲, 鲁洁明, 等. 氨水吸收式制冷系统中精馏塔性能模拟与分析[J]. 制冷技术, 2016, 36(4): 1-7.

[8]SINGH O K. Performance enhancement of combined cycle power plant using inlet air cooling by exhaust heat operated ammonia-water absorption refrigeration system[J]. Applied Energy, 2016, 180: 867-879.

[9]杜垲, 兰国彬. 利用低位能的氨水吸收式制冷(AAR)系统设计软件的开发及应用[J]. 太阳能学报, 2001(3):342-345.

[10]孔丁峰, 柳建华, 王瑾, 等. 单级氨吸收式制冷机精馏塔数值模拟与实验[J]. 化工进展, 2010(10): 1825-1831.

[11]陆至羚, 柳建华, 张良, 等. 氨水吸收式制冷系统性能与精馏性能试验分析[J]. 流体机械, 2015, 43(4): 66-69.

[12]方志云, 柳建华, 张良, 等. 氨水精馏效果及其对氨水吸收式系统性能影响的试验研究[J]. 流体机械, 2010,38(8): 57-60.

[13]孔丁峰, 柳建华. 氨吸收式制冷系统性能模拟与实验[J]. 现代化工, 2013, 33(12): 118-121.

[14]杨思文. 氨水吸收式制冷机的基础理论和设计之六——制冷循环与工作过程[J]. 流体机械, 1990, 18(2):58-64.

[15]SIERES J, FERNÁNDEZ-SEARA J, UHÍA F J.Experimental analysis of ammonia–water rectification in absorption systems with the 10 mm metal Pall ring packing[J]. International Journal of Refrigeration, 2008,31(2): 270-278.

[16]郑宋平. 氨水吸收式制冷循环的理论与实验研究[D].北京: 北京化工大学, 2004.

[17]曾纪珺, 杨建明, 张伟, 等. 氨-水体系气液平衡模型的研究[J]. 化工进展, 2010(S2): 87-90.

[18]杨思文. 氨水吸收式制冷机的基础理论和设计之七——性能与流程[J]. 流体机械, 1990, 18(3): 56-63.

[19]FERNÁNDEZ-SEARA J, SIERES J. The importance of the ammonia purification process in ammonia-water absorption systems[J]. Energy Conversion and Management, 2006, 47(13-14): 1975-1987.

[20]陈松, 胡海涛, 宋强, 等. 满液式壳管蒸发器换热管束排布优化设计[J]. 制冷技术, 2016, 36(6): 22-27.

[21]杨思文. 氨水吸收式制冷机的基础理论与设计之十三——调节与控制[J]. 流体机械, 1990, 18(10): 59-64.

[22]陆震, 王长庆, 尉迟斌. 溴化锂降膜式发生器的传热传质研究[J]. 制冷学报, 1997, 18(1): 13-19.