表面加工方法对TC4钛合金表面完整性及高周疲劳性能的影响

王科昌,罗学昆,刘克辉,王 欣

(1.中国航发南方工业有限公司,湖南 株洲 412002)(2.北京航空材料研究院 航空材料先进腐蚀与防护航空重点实验室,北京 100095)

0 引 言

钛合金整体叶盘是航空涡轴发动机的关键构件之一,盘件的服役环境非常恶劣,在高速、高载荷和外物损伤的多重因素作用下,存在较高的疲劳失效风险。盘件的疲劳性能与其加工和服役过程形成的表面完整性状态密切相关。

表面完整性是通过机械加工或其它生成表面方法赋予材料表面所固有或加强的状态[1],涵盖了表面形貌、表面粗糙度、显微组织、塑性变形、残余应力及显微硬度等多组参数。不同的表面加工方法可以获得不同的表面完整性,从而导致材料的疲劳性能产生显著差异。例如,王欣等人[2]采用圆磨、一次喷丸和二次喷丸3种表面加工方法在C250型超高强度钢表面引入不同的表面完整性状态,分析了加工方法对钢材高周疲劳性能的影响,揭示了改善表面完整性对于提高钢材疲劳抗力的相关机制。李金魁等人[3]对喷丸过程中金属表面完整性进行了比较详尽的研究,分析了工艺-表面完整性-疲劳性能三者间的紧密联系。罗庆洪等人[4]分析了普通磨削和精密磨削对渗碳M50NiL钢表面完整性的影响,发现精密磨削产生的纳米级表面变形马氏体对材料旋转弯曲疲劳寿命的提高具有重要作用。

TC4钛合金是一种典型的α+β型钛合金,具有良好的综合力学性能等优点,被广泛应用于制造航空发动机关键金属构件。然而,由于TC4钛合金具有滑移系少、变形困难、表面活性高等特点,机加工困难,易造成表面加工损伤缺陷;另外,在服役过程中还具有较高的应力集中敏感性,在循环载荷作用下易发生疲劳失效,严重限制了该合金在发动机盘件上的应用。提高钛合金疲劳性能的重要方法是改善加工表面完整性,在诸多方法中,喷丸是一种有效的改善方法。目前,国内外学者针对钛合金材料开展了一系列喷丸强化研究。Xu等人[5]研究了喷丸对端铣、平面磨、磨粒流、丝电火花加工和大面积电子束熔炼等5种表面状态试样的疲劳性能的影响,分析表明喷丸均可不同程度地提高材料的疲劳性能。Mall等人[6]研究表明,喷丸强化可显著提高Ti-6Al-4V合金的微动疲劳寿命。Lindemann等人[7]研究了喷丸强化对层状TiAl合金疲劳性能的影响,结果表明,喷丸产生的残余应力场和表面微观组织细化对疲劳性能改善具有重要作用。Yao等人[8]对比分析了4种表面加工工艺对TB6钛合金表面完整性和疲劳性能的影响规律,研究表明,良好的综合表面完整性可显著提高钛合金的疲劳寿命。然而,国内外研究大多采用单一规格弹丸进行喷丸加工,通过调整喷丸强度及覆盖率,研究不同工艺对钛合金表面完整性及疲劳寿命的影响。相对于粗糙度较低的磨削加工表面,由于喷丸会一定程度上提高表面粗糙度,对疲劳性能改善不利,未能充分发挥喷丸强化的潜力。近年来,喷丸技术朝着精细化方向发展,开发出了二次喷丸技术,通过2种喷丸工艺的叠加,实现表面完整性的进一步改善,显著提高了超高强度钢及钛合金的疲劳抗力。Lee等人[9]研究表明,二次喷丸可以将经过热暴露处理的Ti-6Al-4V合金喷丸试样的微动疲劳寿命恢复到热暴露前的水平。但是目前针对TC4钛合金,国内外缺乏不同加工方法产生的表面完整性差异对疲劳性能的影响研究。

本研究采用磨削、一次喷丸和二次喷丸3种表面处理方法获得具有不同表面完整性的TC4钛合金试样,测试了试样的旋转弯曲疲劳极限,分析了2种喷丸方法对具有不同应力集中系数试样的疲劳增益机制,以期为TC4钛合金整体叶盘的高可靠、长寿命服役提供技术支持。

1 实 验

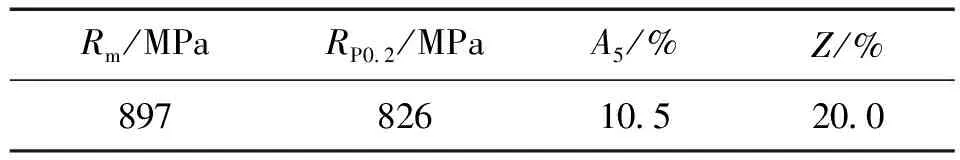

实验所用原材料为TC4钛合金盘锻件,该合金盘锻件具有良好的综合力学性能,其室温力学性能如表1所示。沿盘坯的弦向切取光滑(Kt=1)与缺口(Kt=2)疲劳试样,其形状与尺寸见文献[2]。上述2种试样在加载过程中受力状态存在差异,其中,光滑试样处于单轴受力状态,而缺口试样处于双轴受力状态,在中部缺口的根部R角存在结构应力集中,实际受载为外载荷的2倍。因此,在相同加工条件下,缺口试样的疲劳极限低于光滑试样。

表1 TC4钛合金盘锻件的室温力学性能

Table 1 Room temperature mechanical properties of TC4 titanium alloy disk forgings

采用磨削(grinding, GD),一次喷丸(single shot peening, SSP)和二次喷丸(double shot peening, DSP)3种典型的零件最终加工工艺对TC4钛合金试样进行处理,获得不同的表面完整性状态。磨削前经粗车、半精车和精车工序。对于一次喷丸,采用气动式喷丸机KX-3000,按照航空工业标准HB/Z 26—2011,采用陶瓷弹丸AZB300(名义直径0.30 mm)对TC4钛合金试样进行喷丸处理,喷丸强度为0.15 A,覆盖率为100%。在一次喷丸的基础上,采用陶瓷弹丸AZB150(名义直径0.15 mm)对钛合金试样进行第二次喷丸处理,喷丸强度为0.10 A,两次喷丸的表面覆盖率总和为200%。

采用PQ-6旋转弯曲疲劳试验机,按照HB 5152—1996标准要求进行室温高周旋转弯曲疲劳性能测试,应力比R=-1,频率50 Hz,采用升降法确定107循环次数下的疲劳极限,每种工艺的试样数为26件。表面完整性分析试样尺寸为20 mm×20 mm×10 mm,采用MicroXAM白光干涉仪测试3种工艺加工的试样表面三维形貌及表面粗糙度Ra;采用LXRD型X射线衍射残余应力测试仪(靶材为CuKα靶),采用同倾法进行试样的表面残余应力测定,采用电解抛光法逐层测定残余应力沿深度方向的分布规律,测试结果中“+”值表示拉应力,“-”值表示压应力。采用FEI Quanta 600扫描电子显微镜观察试样疲劳断口形貌。

2 结果与讨论

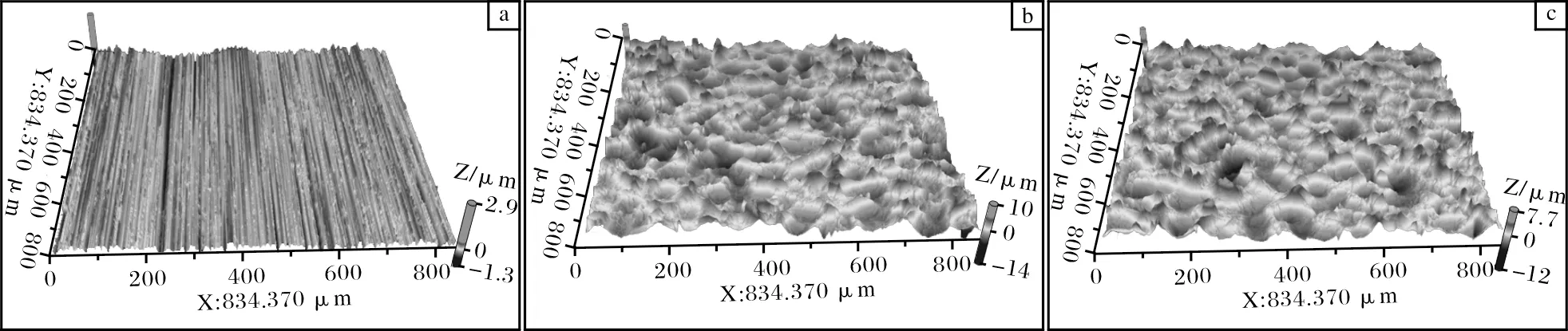

2.1 表面形貌及粗糙度

表面形貌直接影响着钛合金零件与外界环境的接触面积及其表面的物理、化学等性能,间接影响着材料的受力、局部应力集中和疲劳性能。表面粗糙度是表面形貌的关键几何特征参数之一[10]。而白光干涉仪利用光波干涉原理可获得超精密的三维及二维材料表面轮廓,并通过进一步数据处理得到表面粗糙度数值。图1为磨削、一次喷丸和二次喷丸试样的三维表面形貌。由图1a可知,磨削表面存在大量规则的加工刀痕,刀痕波峰与波谷间的高度差约为4 μm。而经过一次喷丸后,磨削产生的刀痕基本消失,材料表面形成大量碗状的冲击坑,这些冲击坑是硬质陶瓷弹丸高速撞击材料表面后产生的;在大量弹丸撞击下,材料表层及亚表层发生反复的剧烈塑性变形流动,原始的刀痕被填平,并形成冲击坑。而经过二次喷丸后,材料表面依然可见大量冲击坑,但是相比一次喷丸,材料表面冲击坑的尺寸更小,形状更不规则。由于二次喷丸采用了更小尺寸的陶瓷弹丸AZB150,一次喷丸产生的冲击坑被进一步填平,表面也变得更加平整。通过测量,磨削、一次喷丸和二次喷丸后的表面粗糙度Ra分别为0.67、1.54、1.28 μm。相比一次喷丸,二次喷丸可显著降低喷丸后的表面粗糙度。

图1 经不同工艺加工后TC4钛合金的表面三维形貌Fig.1 Three-dimensional surface morphologies of TC4 titanium alloy treated by different processing methods: (a)GD;(b)SSP;(c)DSP

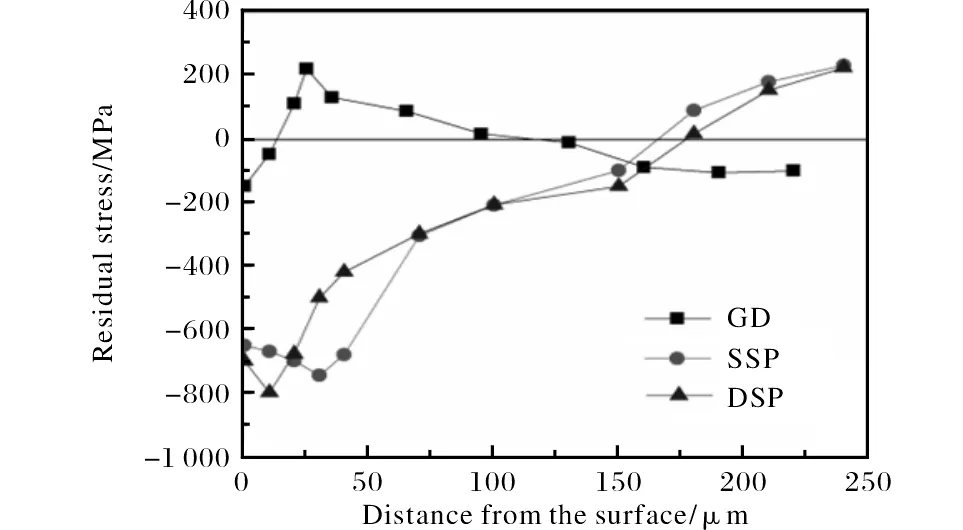

2.2 残余应力场

研究表明,残余应力对钛合金的疲劳性能影响较大,残余拉应力使材料疲劳极限显著降低,疲劳寿命明显减小,而残余压应力可大幅提高疲劳强度,延长疲劳寿命[11]。

图2为磨削、一次喷丸和二次喷丸试样沿深度方向的残余应力分布图。从图2可以看出,磨削试样表面残余应力达到-150 MPa,随着深度的增加,残余应力由压应力转变为拉应力,并在25 μm深度处达到最大残余拉应力值(220 MPa),随后逐渐减小,在130 μm深度处转为残余压应力。这表明,由于试样为锻件,基体保持小幅值的残余压应力状态(-50~-100 MPa),磨削加工在试样表面引入了浅层的残余压应力场(深度约12 μm),为了保持应力平衡,相邻亚表层产生了残余拉应力(深度约120 μm)。而经过一次喷丸后,TC4钛合金表面残余应力压应力值达到-650 MPa,最大残余压应力为-740 MPa,最大残余压应力处对应的深度约为30 μm,残余压应力场深度约为180 μm。而二次喷丸后,表面残余应力值达到-700 MPa,最大残余压应力为-800 MPa,最大残余压应力处对应的深度为10 μm,残余压应力深度约为180 μm。这表明,弹丸的动能被材料吸收,使材料表面发生塑性变形的同时,还转化为材料内部的残余应力,喷丸过程在材料表面产生了深度约为180 μm的残余压应力层。

图2 经不同工艺加工的试样沿深度方向的残余应力场分布图Fig.2 Residual stress distribution along the distance from the surface of the specimens by different processing methods

由此可见,喷丸加工后,TC4钛合金表面及亚表层形成了厚度约为180 μm的残余压应力层,并在表面维持高幅值的残余压应力。相比一次喷丸,二次喷丸产生的表面残余压应力值更大,最大残余压应力基本相同,最大残余压应力深度略有减小,残余压应力层深度基本一致。

2.3 疲劳性能

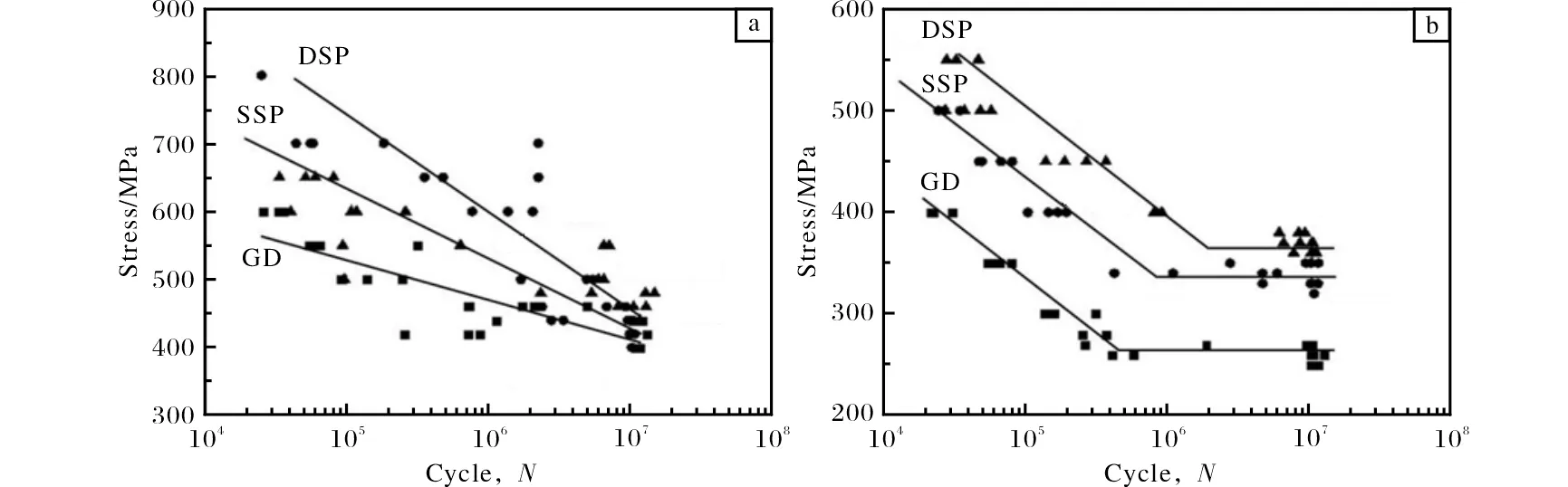

为了分析二次喷丸对TC4钛合金高周疲劳性能的影响,研究了磨削、一次喷丸和二次喷丸状态下TC4钛合金光滑和缺口试样的疲劳S-N曲线,如图3所示。疲劳S-N曲线中,纵坐标为疲劳交变应力幅,横坐标为疲劳循环周次。

图3 加工方法对光滑试样和缺口试样疲劳S-N曲线的影响Fig.3 Effects of processing methods on fatigue S-N curves of un-notched(a) and notched(b) specimens

对于光滑试样,无论在高应力载荷(600~800 MPa)状态下,还是在较低应力载荷(400~550 MPa)状态下,二次喷丸试样的疲劳寿命均显著大于磨削和一次喷丸试样的疲劳寿命(图3a)。磨削、一次喷丸和二次喷丸试样的疲劳极限分别为 420、430、465 MPa,一次喷丸和二次喷丸试样的疲劳极限分别较磨削试样的疲劳极限提高2.3%和10.7%。

缺口试样与光滑试样的结果类似,在高应力载荷(500~600 MPa)和较低应力载荷(250~400 MPa)状态下,二次喷丸试样的疲劳寿命均显著大于磨削和一次喷丸试样的疲劳寿命(图3b)。经过磨削、一次喷丸和二次喷丸后,TC4钛合金缺口试样的疲劳极限分别为260、330、365 MPa,一次喷丸和二次喷丸试样的疲劳极限分别较磨削试样的疲劳极限提高26.9%和40.4%。

因此,相比磨削,一次喷丸和二次喷丸均显著提高了TC4钛合金光滑试样和缺口试样的疲劳性能,且二次喷丸的疲劳增益效果优于一次喷丸。

光滑试样的疲劳性能不仅取决于外加载荷的类型及大小,还取决于表面加工质量。由于加工刀痕、微观裂纹、夹杂、粗大组织等缺陷处存在局部应力集中,疲劳裂纹易在缺陷处萌生。图4为磨削、一次喷丸与二次喷丸状态的光滑试样断口的疲劳源SEM照片。从疲劳裂纹源位置可证明,磨削试样的疲劳源萌生于表面刀痕处,而二次喷丸试样的疲劳源萌生于亚表层。这说明,相对磨削试样,即使一次喷丸试样的表面粗糙度有所提高,但是由于残余压应力层的存在,有效缓和了外加拉伸载荷的影响,一次喷丸试样的疲劳性能显著提升。另外,相对于一次喷丸,二次喷丸试样通过第二次喷丸处理时小尺寸弹丸的撞击作用,试样表面粗糙度下降,表面局部应力集中得到改善,疲劳性能也进一步得到提升。

图4 不同工艺状态下光滑试样断口的疲劳源SEM照片Fig.4 SEM photographs of fracture for the un-notched specimens by different processing methods:(a)GD;(b)SSP;(c)DSP

图5为磨削、一次喷丸与二次喷丸状态下缺口试样的断口SEM照片。由图5可知,磨削试样断口呈现多源疲劳的特征,疲劳源均匀分布在缺口根部表面上,瞬断区位于试样中央。而一次喷丸与二次喷丸均呈现单源疲劳的特征,疲劳源位于缺口根部表面,瞬断区偏离试样中央。在旋转弯曲疲劳模式中,试样表面的拉应力最大,向内部逐渐减小。对于磨削状态试样,缺口处刀痕产生的表面局部应力集中与缺口的结构应力集中相叠加,进一步增大了缺口根部承受的实际拉应力水平,导致疲劳裂纹萌生更早,并且在缺口根部刀痕处产生多个疲劳源。对于一次和二次喷丸试样,弹丸撞击在材料表面产生一定深度的高幅值残余压应力层,根据Goodman关系[13],一方面与拉应力相抵消,降低了缺口根部处的拉应力水平,另一方面,喷丸消除了缺口表面刀痕,也降低了表面局部应力集中。虽然缺口结构应力集中仍然导致疲劳裂纹萌生于缺口表面,但是由于表面局部应力集中的改善,疲劳源萌生概率减小,疲劳源数量由多个变为单个。

图5 不同工艺状态下缺口试样的断口SEM照片Fig.5 SEM photographs of fracture for the notched specimens by different processing methods:(a)GD;(b)SSP;(c)DSP

缺口对TC4钛合金的疲劳性能有着显著的弱化作用。由图3可知,磨削、一次喷丸和二次喷丸后,缺口试样的疲劳极限较光滑试样的疲劳极限分别降低了38.1%、23.3%和21.5%。缺口敏感度q可反映缺口对疲劳性能的影响程度[12],如式(1)所示。

(1)

式中,Kf为疲劳缺口系数,为光滑试样疲劳极限与缺口试样疲劳极限的比值;Kt为缺口试样的理论应力集中系数。q值越小说明该材料对缺口的容忍能力越强,即缺口的存在对疲劳性能的弱化作用越小。通过计算可知,磨削、一次喷丸和二次喷丸状态下,钛合金的缺口敏感性因子q分别为0.615、0.303、0.274。相比磨削,钛合金经过一次喷丸和二次喷丸后缺口敏感性均下降。因此,喷丸强化可降低材料的缺口敏感性,即降低了缺口对材料疲劳性能的不利影响。

综上所述,喷丸强化可显著提高光滑和缺口试样的疲劳极限,主要有2个方面原因:首先,喷丸后表层形成了高幅值的残余压应力场(如图3所示)。弹丸的撞击引起了表面层金属原子点阵结构的畸变,宏观上表现为高幅残余压应力。研究表明,表面残余压应力是提高疲劳性能和减小疲劳缺口敏感性的主要因素[11,14-15]。在疲劳加载过程中,试样表面残余压应力抵消一部分外加拉应力载荷,有效降低表面的拉应力水平,从而提高了疲劳裂纹萌生寿命,与一次喷丸相比,二次喷丸产生的表面残余应力值更高,最大残余应力层深度更浅,均有利于减小表面及亚表层的拉应力水平,降低疲劳裂纹萌生的几率。其次,喷丸改变了试样表面形貌,消除了加工刀痕,虽然略微提高了表面粗糙度,但是缓和了由刀痕等加工缺陷产生的局部应力集中。相比一次喷丸,二次喷丸获得了更优的残余压应力场分布和更低的表面粗糙度,从而使TC4钛合金表现出更高的疲劳极限。

3 结 论

(1)相比磨削加工的TC4钛合金试样,喷丸加工的TC4钛合金试样具有更高的旋转弯曲疲劳极限。喷丸还降低了TC4钛合金的疲劳缺口敏感性。

(2)二次喷丸的TC4钛合金试样的疲劳极限大于一次喷丸试样的疲劳极限,原因是二次喷丸在钛合金表面形成了更优的残余压应力场分布和更低的表面粗糙度。

[1] Field M, Kahles J F. The surface integrity of machined and ground high strength steels[R]. Ohio:DMIC Report 210, 1960.

[2] 王欣,腾佰秋,曾惠元,等.表面完整性对C250型超高强度钢高周疲劳性能的影响[J]. 中国表面工程, 2014, 27(2):69-74.

[3] 李金魁, 姚枚, 王仁智,等. 喷丸强化的综合效益理论[J]. 航空学报,1992, 13(11): 670-677.

[4] 罗庆洪,李春志,娄艳芝,等. 磨削工艺对渗碳M50NiL钢表面变质层微观结构和性能及疲劳性能影响[J].金属学报, 2012, 48(2):194-198.

[5] Xu Z K, Dunleavey J, Antar M, et al. The influence of shot peening on the fatigue response of Ti-6Al-4V surfaces subject to sifferent machining processes[J]. International Journal of Fatigue, 2018, 111:196-207.

[6] Mall S, Jain V K, Fadag H A. Effects of shot-peening on fretting fatigue crack growth behavior in Ti-6Al-4V[J]. Strain, 2011,47(S1):e305-e318.

[7] Lindemann J, Buque C, Appel F, et al. Effect of shot peening on fatigue performance of a lamellar titanium aluminide alloy[J]. Acta Materialia, 2006, 54(4):1155-1164.

[8] Yao C F, Wu D X, Ma L F, et al. Surface integrity evolution and fatigue evaluation after milling mode, shot-peening and polishing mode for TB6 titanium alloy[J]. Applied Surface Science, 2016, 387:1257-1264.

[9] Lee H, Mall S, Sathish S. Investigation into effects of re-shot-peening on fretting fatigue behavior of Ti-6Al-4V[J]. Materials Science & Engineering A, 2005 , 390(1):227-232.

[10] 毛起广.表面粗糙度的评定和测量[M].北京: 机械工业出版社, 1991.

[11] Thompason S R, Ruschau J J, Nicholas T. Influence of residual stresses on high cycle fatigue strength of Ti-6Al-4V subject to foreign object damage[J]. International Journal of Fatigue, 2001, 23(1): 405-412.

[12] 张思倩,李述军,郝玉,等. Ti-24Nb-4Zr-8Sn合金疲劳缺口敏感性[J]. 中国有色金属学报, 2010, 20(增刊1):518-522.

[13] 张定铨. 残余应力对金属疲劳强度的影响[J]. 理化检验:物理分册, 2002, 38(6):231-235.

[14] Borrego L P, Costa J M, Silva S, et al. Microstructure dependent fatigue crack growth in aged hardened aluminium alloys[J]. International Journal of Fatigue, 2004, 26(12): 1321-1331.

[15] Torres M A S, Voorwald H J C. An Evaluation of shot peen-ing, residual stress and stress relaxation on the fatigue life of AISI 4340 steel[J]. International Journal of Fatigue, 2002, 24(8): 877-886.