铝铜超声波焊接接头性能的正交试验分析

赵玉津,陈 瑶,罗 震,冯梦楠,齐宝鑫

铝铜超声波焊接接头性能的正交试验分析

赵玉津,陈 瑶,罗 震,冯梦楠,齐宝鑫

(天津大学材料科学与工程学院,天津 300350)

通过正交试验设计研究了0.5,mm铝(Al)铜(Cu)薄板的超声波焊接,以焊接接头的拉伸力为试验指标,以极差法和方差法为分析手段,确定了焊接参数的影响程度及最优焊接参数,同时,对最优焊接参数下Al/Cu焊接接头的微观组织及连接机理进行了研究.结果表明:焊接能量对铝铜焊接接头的拉伸力影响最显著;当焊接能量为600,J、振幅为45,mm、焊接压力为0.276,MPa时,铝铜薄板实现了有效连接,拉伸力为1,247,N;铝铜接头结合面平整,并且界面处存在一定厚度的扩散层,但不生成稳定的金属间化合物;铝铜焊接接头的连接主要依靠金属键合和原子扩散两种方式实现.

Al/Cu;超声波焊接;正交试验;连接机理

铜由于良好的导热性和导电性在电子和电力行业受到广泛应用,特别是蓄电池组件的连接,但铜价格昂贵,储量较少.铝及铝合金价格便宜,密度轻,导电性较好.因此,以铝代替部分铜具有巨大的经济效益.然而,由于自身热物理性能的差异,铝铜异种连接一直是难题.传统熔化焊在焊接过程中能量不够集中,且易生成金属间化合物和气孔、夹杂等缺陷[1].固相焊,如摩擦焊、搅拌摩擦焊及磁脉冲焊等,可以实现铝铜异种金属的有效连接,但在薄板、不同厚度材料组合焊接中受到限制[2].

超声波焊接技术也属于一种固相连接方法,并且更适用于蓄电池中薄板连接和多层金属的搭接[3].超声波焊接是在焊头静压力作用下对被焊工件施加高频机械振动,利用工件间相对摩擦运动产生的升温和塑性变形实现工件的连接,具有短时、低能及环保的特点.目前,许多学者研究了超声波金属焊接的不同连接机理:塑性变形[4]、金属键合[5]、原子扩散[6]和机械嵌合[1].然而,超声波金属焊接的连接机理尚未定论.

李东[7]采用响应曲面法对0.2,mm Al/Cu的超声波焊接参数进行了优化,得出使用中等压力、大振幅和短焊接时间组合可以实现铝铜的良好连接.同时,他还检测出在铝铜界面处不生成金属间化合物.然而,Yang等[8]在0.8,mm Cu/6061Al界面处观察到CuAl2金属间化合物层,且发现金属间化合物对铝铜焊接接头的拉伸性能具有重要影响.这说明,在超声波焊接中工件材料不同、厚度不同,其焊接参数和连接机理差异很大,因此,探讨Al/Cu薄板超声波焊接的最优焊接参数和连接机理是有必要的.

本文采用正交试验设计方法,以Al/Cu超声波焊接接头的最大拉伸力为试验指标,使用极差法和方差法分析了超声波焊接参数对Al/Cu接头的影响程度,且确定最优焊接参数.在此基础上,进一步分析了最优焊接参数下Al/Cu接头的微观组织和界面成分.最后,浅析了超声波焊接Al/Cu薄板的连接机理.

1 试验装置及试验过程

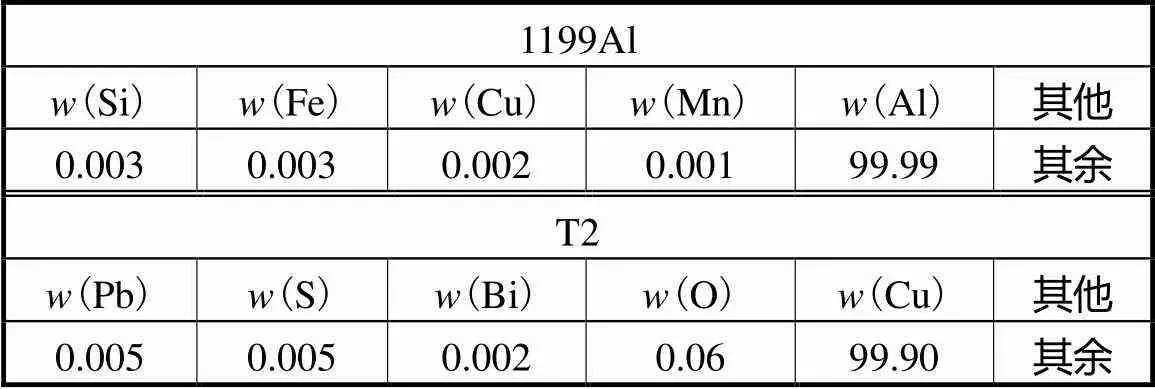

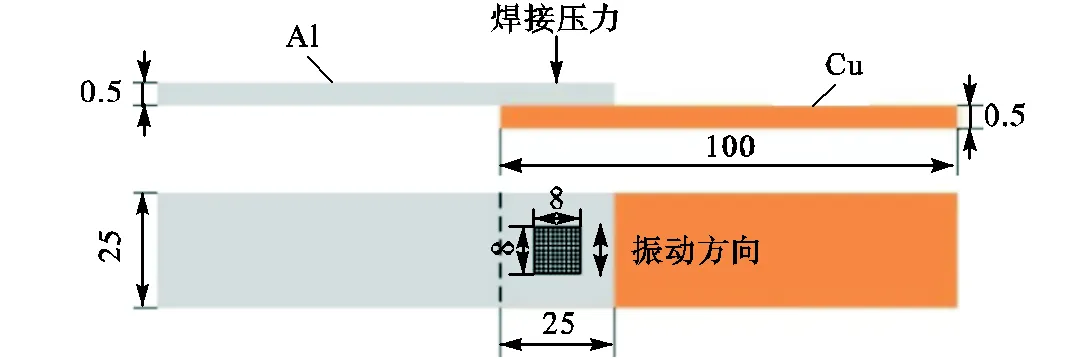

试验材料为0.5,mm 99.99%,高纯铝片和0.5,mm纯铜片,其化学成分如表1所示.图1是试样尺寸及放置位置示意,试样尺寸为100,mm×25,mm,搭接面积为25,mm×25,mm,并且铝片在上,铜片在下.焊接前,对试样表面进行打磨和超声波清洗.

试验所用超声波焊机是Sonic公司MSC4000-20型焊机,焊机采用横向驱动系统,频率20,kHz,最大功率4,000,W,如图2(a)所示.焊头形状为锯齿形,尺寸为8,mm×8,mm,具体形状及尺寸如图2(b)所示.图2(c)是铝铜超声波点焊接头表面的真实形貌.

表1 高纯铝和纯铜的化学成分

Tab.1 Chemical composition of pure Al and pure Cu %

图1 铝铜试样尺寸及相对位置(单位:mm)

图2 试验所用超声波焊机

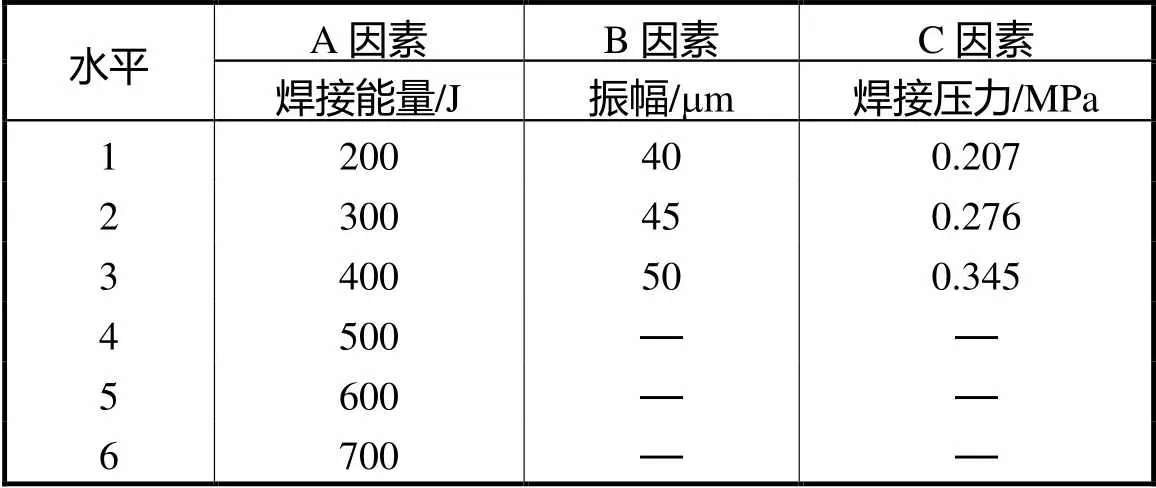

表2 正交试验因素水平表

Tab.2 Factors and levels of orthogonal test

按照金相试样制备方法,将Al/Cu焊接接头横截面进行电火花线切割、SiC砂纸细磨、抛光至镜面,使用0.5%, HF水溶液腐蚀10~20,s以备金相观察.使用Olympus GX51型光学显微镜对Al/Cu接头形貌进行宏观观察,并且采用S4800型扫描电子显微镜、D/MAX-2500型X射线衍射仪对Al/Cu连接界面进行成分分析.

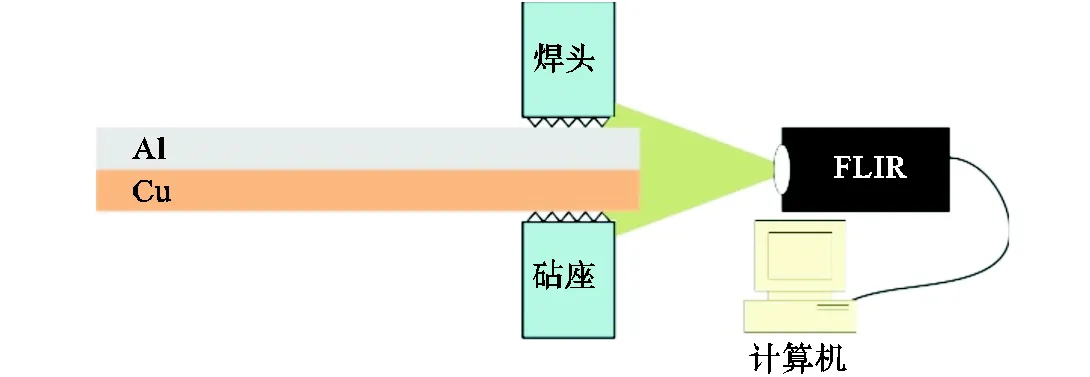

Al/Cu接头边缘温度使用FLIR公司红外热成像仪测量,测量前对试样边缘喷涂高温漆(辐射率0.95),待晾干后进行试验,红外测温系统示意如图3所示.

图3 红外测温系统示意

2 结果与讨论

2.1 正交试验结果分析

正交试验结果如表3所示,可以看出,第14号试验(A5B2C3)的拉伸力最高,为1,208.5,N,另外第7号试验(A3B1C2)的拉伸力也较高.然而,这两种试验参数不一定是最优参数,需要进一步分析,从而确定最优参数.

极差法适用于分析各因素对试验指标的影响程度,及确定最优试验方案,其计算式为

(1)

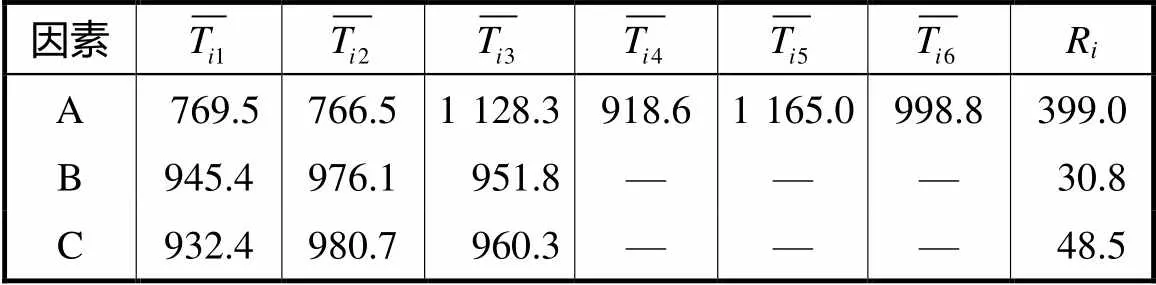

然而,由于本实验3个因素对应水平不同,因素的极差间缺少可比性,为解决这一问题,采用方差法对数据进行分析.本文使用Excel软件,通过常用的式(2)~式(7)计算出方差分析结果,如表4所示[11].

Tab.3 Test design and test results of

表4 正交试验极差分析结果

式中:SST为总离差平方和;SS为因素的离差平方和;SSE表示误差平方和;SSA、SSB、SSC分别表示A、B、C因素的离差平方和;DF为因素自由度;a为因素水平数;MS表示各因素对应的均方值;值代表各因素的统计量值.

表5 正交试验方差分析结果

Tab.5 Results of variance analysis of orthogonal test

2.2 Al/Cu超声波焊接接头的最优参数

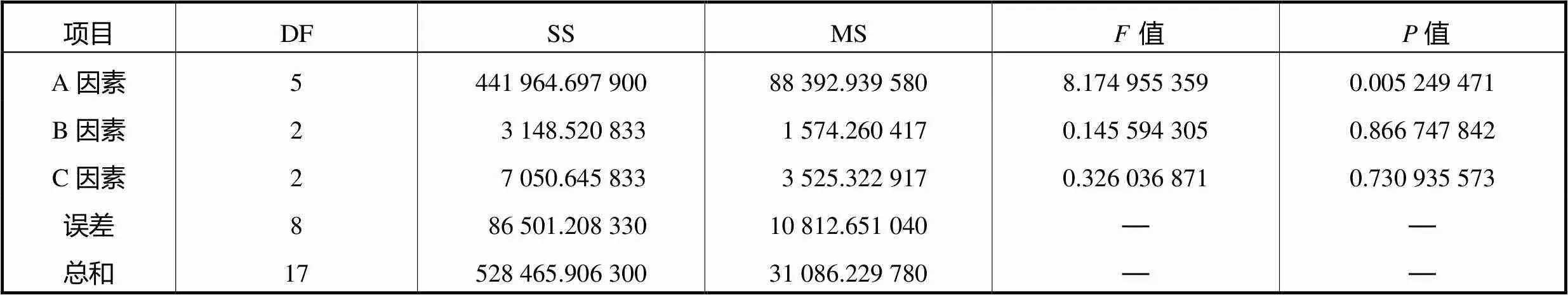

由于理论最优参数不在正交试验中,为反映全面试验信息,需要进一步对理论最优参数进行验证试验.在其他条件相同下,对两个试验方案进行验证试验,三次拉伸试验的平均值如表5所示.

从表6可以看出,试验方案A5B2C3和A5B2C2两者焊接接头的拉伸力相差很小,从经济上考虑选择方案A5B2C2为Al/Cu超声波焊接的最优参数是适合的.

表6 验证试验方案和结果

Tab.6 Verification of test projects and test results

2.3 Al/Cu超声波焊接接头的微观组织

2.3.1 微观组织分析

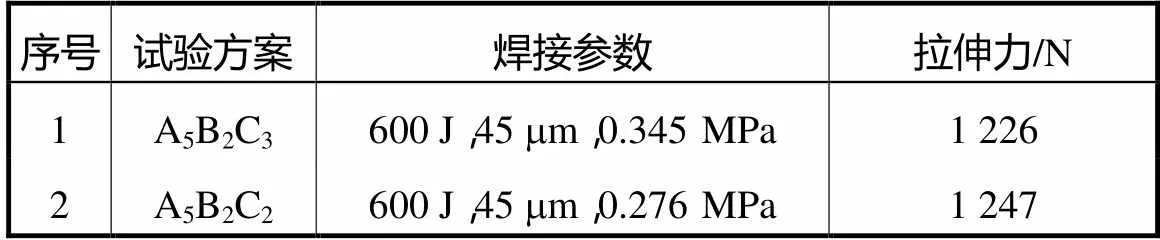

根据正交试验设计,获得Al/Cu超声波焊接的最优参数为焊接能量600,J、振幅45,mm、焊接压力0.276,MPa.图4是最优参数下Al/Cu超声波焊接接头的微观组织.Al/Cu接头结合良好,有效连接长度为7.52,mm,如图4(b)所示.由图4(c)可以看出,铝铜接头界面较平坦,无明显的机械嵌合行为,同时,铝发生较大的塑性变形,铜由于较大的屈服强度发生微弱的塑性变形,故铜表面平整.Wu等[12]研究了铝铜多层超声波焊接,在铝铜界面处也观察到相似的现象.

2.3.2 界面成分分析

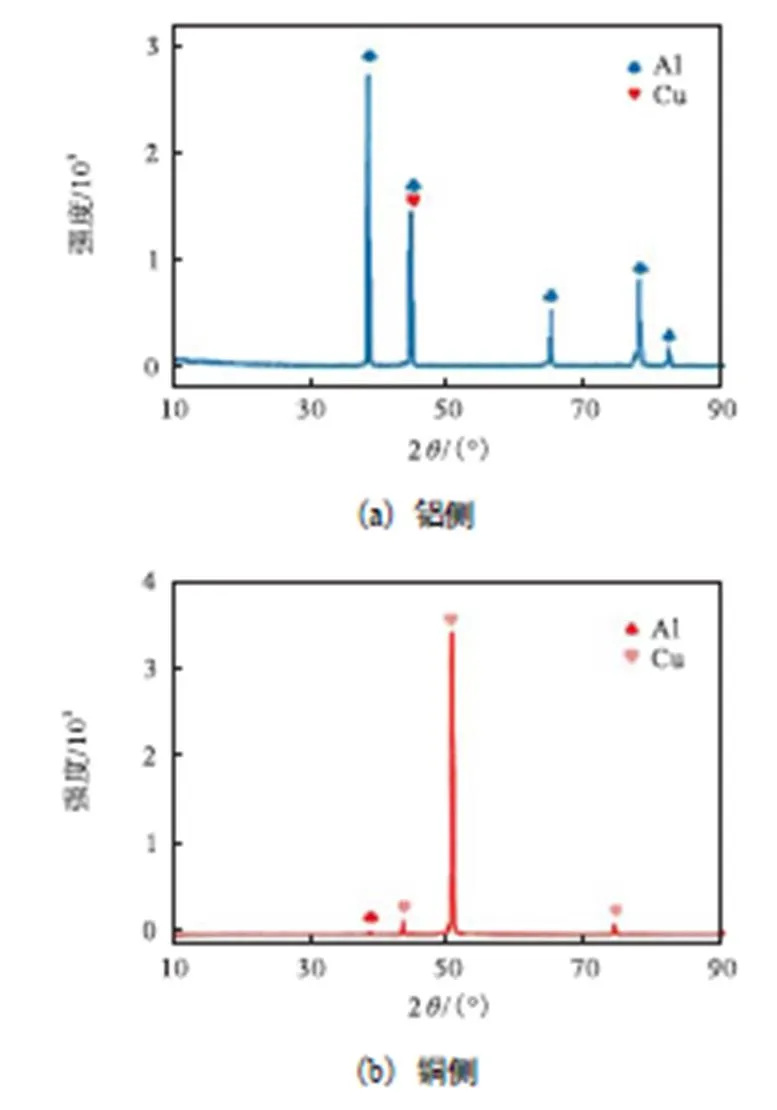

为了研究Al/Cu接头的界面反应情况,对Al/Cu焊接接头进行了界面成分分析.图5是Al/Cu接头界面的线分析结果,由图5(b)可知,在Al/Cu接头界面处铝铜原子发生了相互扩散,扩散层约2,mm.同时,结合图6的XRD分析结果,可以得出Al/Cu界面未生成稳定的金属间化合物.

Al/Cu接头在最优焊接参数下结合紧密,并且存在扩散过程,因此Al/Cu焊接接头具有良好的拉伸性能.

图4 最优参数下Al/Cu界面形貌

图5 最优参数下Al/Cu接头界面的线分析结果

图6 最优参数下Al/Cu接头的XRD图

2.4 Al/Cu超声波焊接接头的连接机理浅析

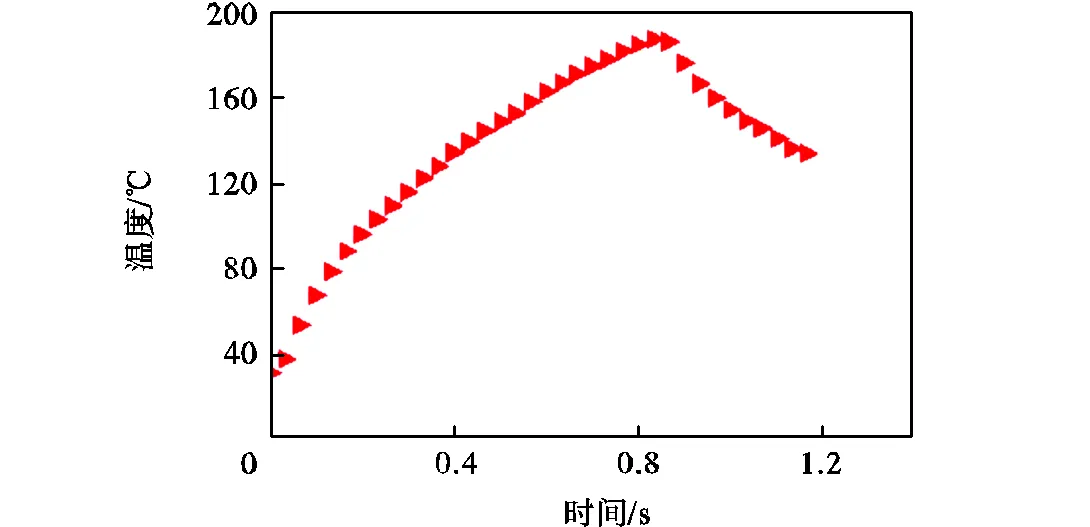

使用红外热成像仪对Al/Cu接头边缘的温度分布进行分析,结果如图7所示.铝铜接头边缘温度迅速升高,在焊接时间为0.810,s时,达到最大值187.7,℃.Elangovan等[13]模拟研究了0.2,mm Al/Cu超声波焊接接头的界面温度,发现铝铜接头界面温度比工件边缘温度高约70,℃.由于铝铜金属导热性良好,可以推测0.5,mm Al/Cu焊接过程中,焊接接头界面温度低于铝铜金属熔点(660,℃、1,083,℃).在最优参数下,0.5,mm Al/Cu的超声波焊接属于固相连接,焊接过程中试样不发生熔化.

图7 最优参数下Al/Cu接头边缘的温度分布

由微观组织分析可知,Al/Cu接头在界面处没有出现明显的机械嵌合,即机械嵌合不是形成Al/Cu焊接接头的主要原因.但Al/Cu接头在界面处实现紧密结合.这是因为在超声波焊接过程中,焊头静压力和焊接振幅共同作用使铝铜工件发生相对摩擦,工件界面温度升高(200~300,℃),铝铜屈服强度降低,从而发生塑性变形,表面氧化膜被破碎露出纯净的金属面,实现了金属键合,从而达到有效结合.因此,金属键合是Al/Cu接头形成的主要原因.

由界面成分分析可知,Al/Cu接头存在几微米厚度的扩散过渡层,但无稳定的金属间化合物,说明扩散过程是Al/Cu接头形成连接的主要原因.这是因为铝铜金属相互摩擦升温,导致扩散系数急剧增加,同时,高功率超声波焊接产生高应变率变形,增大界面处位错和空位密度,加快了异种金属的相互扩散.Kulemin等[14]研究了超声波焊接铝铜金属的扩散过程,发现铝铜扩散系数很大,达到1.4×103,mm2/s.

3 结 论

(1)正交试验获得了0.5,mm Al/Cu超声波焊接接头的最优参数,焊接能量为600,J,振幅为45,mm,焊接压力为0.276,MPa,并且焊接能量对Al/Cu接头的拉伸力影响程度最大,达到71.7%,.

(2)在最优参数下,Al/Cu异种金属紧密结合,有效连接长度为7.52,mm.同时,接头界面处平坦,具有厚度约2,mm的扩散层,无稳定的金属间化合物生成.

(3) 0.5,mm Al/Cu超声波焊接属于固相连接,接头形成连接的主要原因是塑性变形产生的金属键合及铝铜金属的扩散过程.

[1] Zhao Y Y,Li D,Zhang Y S. Effect of welding energy on interface zone of Al-Cu ultrasonic welded joint[J].,2013,18(4):354-360.

[2] Ouyang J,Yarrapareddy E,Kovacevic R. Microstructural evolution in the friction stir welded 6061 aluminum alloy(T6-temper condition)to copper[J].,2006,172(1):110-122.

[3] Ziad Shakeeb Al-Sarraf. A Study of Ultrasonic Metal Welding[D]. Glasgow:University of Glasgow,2013.

[4] Shakil M,Tariq N H,Ahmad M,et al. Effect of ultrasonic welding parameters on microstructure and mechanical properties of dissimilar joints[J].,2014,55(6):263-273.

[5] Ambekar S M,Hazlett T H. Additional studies on interface temperatures and bonding mechanisms of ultrasonic welds[J].,1970,50(5):196-200.

[6] Gunduz I E,Ando T,Shattuck E,et al. Enhanced diffusion and phase transformations during ultrasonic welding of zinc and aluminum[J].,2005,52(9):939-943.

[7] 李 东. 层叠式锂电池制造中金属极片的超声波焊接工艺优化方法[D]. 上海:上海交通大学材料科学与工程学院,2013.

Li Dong. Optimization of Ultrasonic Welding of Metal Tabs During Laser-Built Lithium Battery Manufacturing [D]. Shanghai:School of Materials Science and Engineering,Shanghai Jiao Tong University,2013(in Chinese).

[8] Yang J W,Cao B,He X C,et al. Microstructure evolution and mechanical properties of Cu-Al joints by ultrasonic welding[J].,2014,19(6):500-504.

[9] 张慧敏,罗 震,冯梦楠,等. 铝/钛异种金属超声波焊接接头的工艺优化[C]// 第20次全国焊接学术会议论文集. 兰州,中国,2015.

Zhang Huimin,Luo Zhen,Feng Mengnan et al. Process optimization of ultrasonic metal welding parameters for Al/Ti joints[C]//. Lanzhou,China,2015 (in Chinese).

[10] Choi S,Zhang G,Fuhlbrigge T A,et al. Vibration analysis in robotic ultrasonic welding for battery assembly[C]//2012(). Guangzhou,China,2012:1-6.

[11] 刘文卿. 实验设计[M]. 北京:清华大学出版社,2005.

Liu Wenqing.[M]. Beijing:Tsinghua University Press,2005(in Chinese).

[12] Wu X,Liu T,Cai W. Microstructure,welding mechanism,and failure of Al/Cu ultrasonic welds[J].,2015,20:321-331.

[13] Elangovan S,Semeer S,Prakasan K. Temperature and stress distribution in ultrasonic metal welding:An FEA-based study[J].,2009,209(3):1143-1150.

[14] Kulemin A V,Kholopov Y V. The diffusion processes taking place during the ultrasonic welding of copper to aluminum[J].,1980,33(6):11-13.

(责任编辑:田 军)

Analysis of Orthogonal Test of Properties of Aluminum/Copper Ultrasonic Metal Welded Joints

Zhao Yujin,Chen Yao,Luo Zhen,Feng Mengnan,Qi Baoxin

(School of Materials Science and Engineering,Tianjin University,Tianjin 300350,China)

0.5 mm aluminum (Al)/copper (Cu) thin sheets were welded by ultrasonic metal welding,and the joint properties were studied via orthogonal test. The influence of welding parameters on Al/Cu joints and the optimal welding parameters were investigated by taking the tensile load of welded joint as the test index and extreme law and variance method as the analytical means. Meanwhile,under the optimal welding parameters,the morphology and joining mechanism of Al/Cu welded joints were further discussed. The results indicate that welding energy produces the most notable influence on tensile properties of Al/Cu welded joints. When welding energy is 600 J,vibration amplitude is 45 µm and clamping force is 0.276 MPa,Al/Cu dissimilar metals achieve effective connection with the tensile load of 1 247 N. Al/Cu welded joint has a flat weld interface. At the same time,the interface generates a diffusion layer,but no stable Al/Cu intermetallic compounds are formed. The joining of Al/Cu welded joints mainly depends on the metal bonding and atomic diffusion on the interface of Al and Cu.

Al/Cu;ultrasonic metal welding;orthogonal test;joining mechanism

10.11784/tdxbz201706006

TG444

A

0493-2137(2018)07-0735-06

2017-06-02;

2017-08-14.

赵玉津(1953—),男,博士,教授.

罗 震,lz@tju.edu.cn.

国家自然科学基金资助项目(51405335,51575383).

the National Natural Science Foundation of China(No.,51405335 and No.,51575383).