大跨径一墩双T不平衡配重连续梁的转体施工

邱志军,陈 才

(中交隧道局第二工程有限公司,陕西 西安 710000)

0 引 言

转体施工创造了一种新的建桥思路,显著扩大了桥梁建设的地域范围。它将桥梁从跨中分成2个半跨,半跨结构在偏离轴线位置施工,成型后通过转动体系将2个半跨结构同时旋转到设计位置,在跨中进行合龙。转体施工技术在山区、河流、峡谷等地形比较复杂的地方被广泛采用。目前,随着跨越既有线路桥梁日益增多,转体施工法被逐渐扩展到自平衡结构的桥梁施工中。自平衡结构桥梁转体施工在节约材料、提高施工进度和安全性、减少使用设备方面有巨大贡献,切实保障了既有线路的行车安全。通过桥梁建设者和桥梁设计者的共同努力,转体施工方法在地域、桥型、转体技术等方面进展迅速[1-3]。

中国的桥梁转体施工技术一度落后国外很长一段距离,但是经过国内桥梁建设者们的大力推广,时至今日,中国转体施工不管在实践中还是在理论上都处在国际领先水平。目前,桥梁转体施工在中国仍然具有广泛的应用前景,在“一带一路”拉动国内经济增长的背景下,跨越既有线路桥梁数量急剧增多,对转体施工技术的研究具有重要意义。 本文通过研究平衡配重及悬挂施工中“一拉一顶”施工方法,实现其在一墩双T不平衡连续梁转体施工中的应用,解决不平衡结构在悬臂施工、转体施工中平衡受力的问题,不平衡结构施工过程中的结构安全问题,以及邻线施工、跨铁路施工的安全问题。

1 工程概况

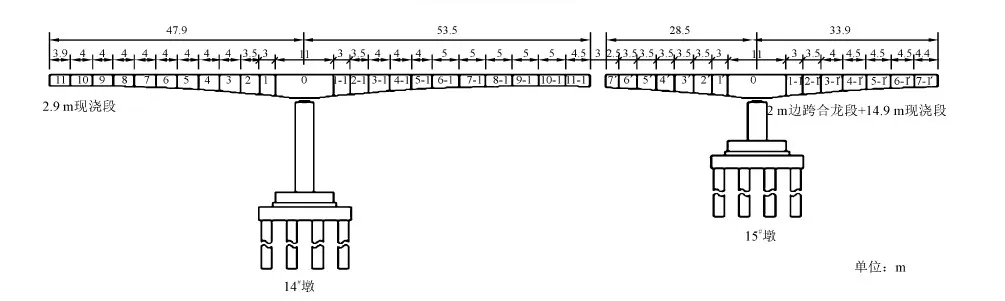

国道108线禹门口公路大桥西引桥位于陕西省韩城市渚北村,为转体桥,东接禹门口黄河大桥主桥,西接路基,全长190.91 m,计算跨度为50 m+85 m+50 m,墩柱编号为14#墩~16#台,其中13#墩、16#台为边墩,14#墩、15#墩为主墩,桥宽27 m,采用双幅桥设置,连续梁采用挂篮浇筑悬灌段, 14#墩转体质量为11 020.2 t,15#墩转体质量为8 485.8 t。

桥梁墩柱上部为双幅连续梁,右幅为A幅桥(图1),左幅为B幅桥(图2),单幅桥梁采用单箱单室以及变高度、直腹板、箱形截面。采用挂篮悬灌浇筑施工,主桥墩墩顶5 m范围内梁体高度为5.3 m,跨中及边墩墩顶现浇段梁体高度为2.5 m,梁体底曲线为二次抛物线,桥面总体宽度为27 m,单幅梁体顶面宽度为13.5 m(图3)。A幅、B幅梁在14#墩、15#墩的4个T构均属于不平衡结构。

图1 A幅桥梁

图2 B幅桥梁

图3 双幅梁体截面

2 不平衡结构施工控制措施

西引桥在转体之前采用悬臂挂篮施工,由于箱梁T构为不对称结构,悬臂梁施工时进行纵向平衡配重,同时A、B幅桥梁部T构施工时不对称,转体前进行横向不平衡配重,保证纵横向平衡对称施工。纵向配重见表1,横向配重在转体前进行,14#墩顶A幅桥中支点两侧各16 m梁段范围配重96.1 kN·m-1,15#墩顶B幅桥中支点两侧各16 m梁段范围配重88.9 kN·m-1。

同时,对重量大的一侧梁体进行顶撑,对重量小的一侧进行下拉,确保不会因不平衡力矩而使箱梁倾覆。

表1 西引桥转体配重统计

2.1 顶撑和下拉的设置

A幅桥梁14#墩柱在小里程1#块、2#块、3#块、4#块、6#块、8#块底板下设置钢管支撑,在大里程6-1#块和9-1#块距梁端500 mm位置设置3处精轧螺纹钢;15#墩在小里程1′#块、2′#块、3′#块、4′#块、5′#块、7′#块底板下设置钢管支撑,在大里程4-1′#块、7-1′#块梁端500 mm位置设置3处精轧螺纹钢。

B幅桥14#墩在大里程1-1#块、2-2#块、3-1#块、4-1#块、5-1#块、6-1#块、8-1#块、10-1#块底板下设置钢管支撑,在小里程5#块、8#块、10#块距梁端500 mm位置设置3处精轧螺纹钢;15#墩在大里程1-1′#块、2-1′#块、3-1′#块、4-1′#块、6-1′#块底板下设置钢管支撑,在小里程2′#块、5′#块梁端500 mm位置设置3处精轧螺纹钢。

2.2 设置参数

钢管直径为820 mm,设置于C40钢筋混凝土条形基础之上,混凝土基础尺寸为21.6 m×1.42 m×1 m,基础内预埋1 100 mm×1 100 mm×20 mm连接钢板,钢板上焊接25根直径为25 mm的锚固钢筋,锚固钢筋长度为600 mm,与钢板采用塞孔焊连接。钢管与预埋钢板焊接,并在四周设置8个150 mm×300 mm×20 mm加劲板,钢管之间采用直径为320 mm的钢管作为平连。为保证结构稳定,钢管顶横桥向放置I40双拼工字钢,工字钢与钢管顶钢板焊接固定,同时在梁体底板相应位置预埋800 mm×800 mm×20 mm钢板,钢板上焊接5个U型锚固钢筋,锚固筋型号为HRB400Φ25,锚固长度为500 mm。待相应节段预应力张拉完成后,在梁底钢板与I40双拼工字钢之间打入钢楔块,确保其密贴[4-7]。

下拉精轧螺纹钢共3处,2处设置在腹板,1处设置在底板,腹板精轧螺纹钢设置1排,共计5根,底板精轧螺纹钢设置3排,共计11根,精轧螺纹钢穿过梁体后与其下直径为1 200 mm、长为15 000 mm的人工挖孔桩连接锚固,锚固长度为2 000 mm。具体布置如图4~7所示。

图4 14#墩A幅桥

图5 15#墩A幅桥

图6 14#墩B幅桥

图7 15#墩B幅桥

图8 旋转前

图9 旋转后

3 转体施工

3.1 总体施工方法

在连续梁全部对称段、现浇段、防撞墙施工完成后开始转体,14#墩、15#墩同步转体40°,14#墩停止转体,15#墩转体到位,然后再将14#墩转体到位,最后精定位,进行悬臂结构向连续梁结构的转换施工,转体前后位置见图8、9。

每幅桥梁共计1个边跨合龙段,1个中跨合龙段,施工时先中跨合龙,后边跨合龙,合龙段均采用挂篮施工[8-10]。施工先后顺序为:悬灌段施工、防撞墙施工、防抛网安装、称重试验、配重、试转、正式转体成桥、浇筑承台、中跨合龙、边跨合龙。

3.2 转体施工流程

转体结构由下座板、球铰下转盘、球铰上转盘、上座板、转体牵引系统组成,球铰下盘、下座板是支承转体结构所有重量的基础[11],转体结束之后,与球铰上转盘共同作为基础。转体系统由下球铰、环形滑道、转体拽拉式千斤顶反力台座和助推反力支座等组成。球铰是平动法施工的转动系统,是转体施工最重要的结构[12-13]。转体的施工流程如图10所示。

图10 转体施工流程

3.3 转体前的施工准备

3.3.1 称重试验

用千斤顶在上承台下底面施加压力,采用位移计测出球铰从静摩擦状态到动摩擦状态的临界状态参数,上承台两侧的压力之差就是不平衡重量,如图11所示。

由于球铰系统的制作安装可能存在误差以及梁体重量分布有差异,所以转体桥梁在沿着梁体轴线的竖直平面内可能存在桥墩两侧悬臂段梁体质量分布不同或者刚度不同的现象,进而产生不平衡的力矩。为确保桥梁转体施工可控,在转体施工前进行称重试验,测试转动体结构的摩阻力矩、偏心距、摩擦系数及不平衡力矩,从而实现桥梁转体的配重要求[14-17]。

图11 不平衡称重

测试中应变式位移传感器用来测试球铰系统因为微小的转动发生的撑脚竖直方向位移,采用2台千斤顶施加顶推力;仪器量程为±5 mm,精度为1/1 000,线性度大于0.2%;仪器受周围环境的影响不大,通过力与应变综合参数测试仪器收集应变式位移传感器的数据信号。

3.3.2 配重方案

理论上,在悬臂结构平衡转体施工中需要保证转体上部结构在转动过程中的稳定,在水平转体时要求转体中支点两端的重量一致,处于相对平衡状态;然而,转体施工过程中,转体上部悬臂结构绝对平衡反而会导致转动过程中梁端不稳定颤抖,不利于转体转动。故一般采用沿梁体纵向方向的倾斜配重,在转体施工过程中转体结构在纵向呈倾斜状态,即在梁体轴线上桥墩一侧的撑脚与滑道接触,使转体在竖向形成支撑,增加转动体在转动过程中竖直平面内的稳定性。

3.3.3 试转

在正式转动之前必须进行试转,将转体系统、动力牵引系统、位控系统、防倾保险系统调试到正常状态,试转的转动角度是6°,14#墩箱体翼缘板旋转弧线长度为5.61 m,15#墩梁体翼缘板旋转弧线长度为4.15 m,刻度盘旋转弧线长度为0.58 m。在此过程中监控人员要对转体系统各项数据资料进行收集处理,明确主桥桥墩转动的角速度与梁端转动线速度的相互关系,在转动过程中把转动速度控制在要求范围内。

试转的目的是:检测整个液压系统、泵站的电源及牵引系统的工作状态;测试启动、正常转动、停转重新启动及点动状态的牵引力、转速等施工控制数据;在正式转体前发现并处理设备的故障和可能会出现的问题,确保转体的正常完成。

试转步骤如下。

(1)钢绞线预紧。钢绞线预紧遵循对称的方式,需重复多次,确保各根钢绞线受力均匀。预紧过程中注意观察、调整钢绞线,使其均匀地缠绕于转盘,切不能相互缠绕。

(2)给主控台和泵站通电并启动泵站,通过主控台控制2台千斤顶同时施力启动试转。如果不能启动,则采用辅助顶推千斤顶共同施力,以克服初始静摩阻力来启动桥梁转动。如果仍然不能启动,则应停止试转,采取其他处理措施。

试转过程中,应收集2项重要数据。前面4°转动调整为自动状态并测试每分钟的转动速度,找出其与每分钟转动转盘的角度、悬臂端所旋转的水平弦线长度之间的关系,以及正常平稳转动过程中所需的拉力,将转体速度控制在设计要求的范围内。后面2°采取点动方式操作,分别测试点动0.5、1、2、5 s梁体转动的距离,每个测试点至少测试2次,测量人员提取出每点动一次桥梁悬臂端所转动的水平弦线距离。在试转过程中要时刻监控梁体是否平稳,关键的受力部位是否产生裂纹,发现任何突发情况须立即停止转动,分析原因。

3.4 正式转体

(1)试转结束后,通过监控系统将数据返回后场分析处理,对采集的各项数据进行计算,优化转体的组织方案,然后进行正式转体。转体过程中设立人工指挥平台,在两墩间设立2组观测人员,提前做好人员分工计划,在现场总指挥的协调下,各人员严密监控施工过程中关键部位的情况,建立有效的沟通渠道。

(2)转体施工的环境条件确认。转体施工相关量测受风、雨影响较大,要依据天气情况选择合适时间;跨铁施工时必须遵守铁路相关管理办法,及时申请天窗点进行施工;监测转体前在转盘上粘贴弧长刻度和角度,转动行走弧长为4.9 m,刻度弧长最小为1°,每9.6 cm标识一个角度值,转体过程中随时观测每个转盘的转过刻度,观察钢绞线是否在转体时等速。

(3)转体监控。转体前在转盘上布置刻度;转体之前对转盘上钢绞线进行标记,检查通过千斤顶的时间或者速度;转体工作准备就绪,使用2台全站仪观测目标中线,监测桥面转动情况,每个T构梁端每转过0.5 m,通过对讲给后台报一次数据,在剩余0.3 m长度时,每旋转2 cm向后台通报一次,切换“点动”方式进行,最后将中线控制在设计范围内。为保证转体的安全,14#墩、15#墩同时顺时针转体40°,然后停止14#墩转动,先将15#墩转体到位,然后再将14#墩转体到位,最后进行精调。

(4)防超转限位装置。转体之前在转体就位的位置安装工字钢横梁,作为转体限位装置;每一座转体在滑道之间分别设置8对撑脚,撑脚滑走板底面距离滑道顶面预留有12 mm的间隙,转体结构在精确就位后采用钢楔块进行固定,最后用电焊将钢楔块与撑脚滑走板钢板、上盘滑道预埋钢板进行彻底焊接。

(5)转体实施。首先让辅助千斤顶达到预定吨位,开动力系统相关设备,并控制其在自动状态下工作;在转体过程中使用的对称位置千斤顶的受力必须始终保持大小相等,防止产生不平衡力矩;设备在使用过程中,各点观测及后台人员必须集中精力,实时汇报监控动力系统设备和转体各部位的运行情况,一旦出现异常情况,必须立即停机排除隐患,确定无干扰问题后继续运行。

转体过程注意:全面排查转体相关设备及滑道是否满足要求,梳理转体相关准备工作;对各个控制环节合理布置人员,对重要的施工环节建立有效沟通机制,及时汇总相关数据,供后台指挥统一作出决策;控制千斤顶到达预先设计吨位后再打开动力系统设备,保证其在自动状态下运行;同一转体结构上使用的2对千斤顶作用力必须相等且方向相反,保证转体的平稳性;在转动过程中所有监控人员必须全程观察、记录监控动力系统及转体各部位的转动情况;在转体过程中设置限位装置,宏观显示现场转动的位置。

(6)精确就位。转体的轴线位置偏差通过连续点动来控制,结合试转数据确定梁端行程。千斤顶每点动一次,技术人员复测并回报轴线走行现状数据,以此循环,直到转体的轴线精确就位。

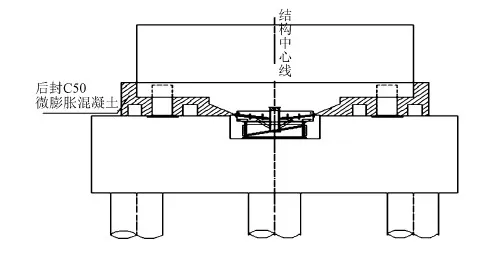

3.5 封固转盘

在转体精确定位阶段检测平面位置、标高均符合设计要求后,采用钢板焊接将上、下球铰转盘固定,在撑脚四周焊接钢板将其与滑道焊接固定,确保转体结构固结。清洗底盘上表面连接预留钢筋,然后支模板,完成后浇筑承台混凝土,为确保承台混凝土密实,上承台施工时在其四周、靠近中间位置预留混凝土下料孔和振捣孔,使上转盘和下装盘连成一体(图12)。

图12 封盘混凝土施工

3.6 转体施工注意事项

(1)控制不平衡弯矩的预案。理论上梁体两端所受竖向力是平衡的,但两侧浇筑混凝土及配重的不完全对称会产生不平衡弯矩。可采取的预案为:计算最大不平衡弯矩,通过称重试验确定不平衡重量和相应的配重重量;通过在箱梁两端、箱梁顶面放置水箱并加水来调整不平衡弯矩,如图13所示。

图13 采用千斤顶消除不平衡弯矩

(2)转体施工操作注意事项。在转盘穿钢绞线时不能出现交叉、打搅及扭转,钢绞线尽量均匀布置;安装千斤顶时要和钢绞线的方向保持一致;所有控制系统要进行通电调试;在千斤顶施力过程中所有操作人员不得站在千斤顶后方。

4 结 语

目前,随着国内转体施工技术日益成熟,越来越多的跨铁路、跨公路桥梁选择采用转体施工技术,它不仅很大程度上保证了既有线路的正常通行,而且减少了对既有线路产生的安全风险。但是,在客观地理环境等的影响下,越来越多的不平衡转体桥梁被应用到实际工程中,不平衡桥梁在施工阶段的平衡及在转体过程中的受力平衡是技术难点。本文对一墩双T结构转体过程创造性地提出了“一拉一撑”的工艺,通过不平衡配重实现了转体施工在一墩双T不平衡连续梁的应用,保证了不平衡结构施工过程中的安全,以及邻线施工、跨铁施工的安全,对今后不平衡体系悬臂施工、不平衡转体施工具有重要的指导价值,为后续转体桥梁施工提供了新的方法。

参考文献:

[1] 邱良丰.浅谈转体连续梁桥高精度就位测量工法[J].建筑工程技术与设计,2016(34):774-775.

[2] 陆晓锋,高 军,周 艇,等.武九客专富水特大桥偏心转体梁设计与施工技术[J].建筑工程技术与设计,2016(29):845-845.

[3] 曹国清.跨既有线转体连续梁施工的关键技术[J].中国科技投资,2014(14):12-14.

[4] 陈凯旋.高墩大跨预应力混凝土连续刚构桥施工控制研究[D].西安:西安建筑科技大学,2015.

[5] 李红洲.T形刚构桥大型悬臂箱梁双转体施工技术[J].建筑工程技术与计,2016(36):117-118.

[6] 王国群.滹沱河特大桥转体施工控制技术[J].建筑与文化,2013(12):1.

[7] 杨 蕾.大令公跨京哈铁路特大桥转体施工要点[J].建材与装饰,2014(16):186-188.

[8] 贺存兵.邻近即有铁路施工技术及安全控制[J].建筑工程技术与设计,2017(6):486.

[9] 崔志萍.青兰高速桥梁转体施工工艺[J].交通世界:建养机械,2011(7):232-233.

[10] 杜 瑛.高速公路跨铁路桥2~50 mT构转体施工方法[J].黑龙江交通科技,2011(9):168-170.

[11] 陈建强,黄 平,曹选珠.称重技术在沈阳四环跨秦沈客专转体桥中的应用[J].中小企业管理与科技,2014(11):125-128.

[12] 王振江,李在靖,王兆辉.跨铁路客运专线大型转体桥方案选择及细节控制[J].施工技术,2015(10):117-121.

[13] 张 航.连续梁桥墩顶水平转体施工监控技术研究[D].长沙:湖南科技大学,2016.

[14] 王晓楠.位移传感器的类型及其发展动向研究[J].商情,2013(41):1-2.

[15] 郭艳红.滚动轴承的成品检测[J].科技创新与应用,2015(20):141.

[16] 李新艳.平转球铰转体梁转盘安装与转体施工的控制要点[J].投资与合作,2013(1):247-248.

[17] 陆晓锋,高 军,周 艇,等.武九客专富水特大桥偏心转体梁设计与施工技术[J].建筑工程技术与设计,2016(29):845.