主塔高压泵送混凝土配合比设计

王愉康,赵文俊,汪 浩

(中交隧道局第二工程有限公司,陕西 西安 710100)

0 引 言

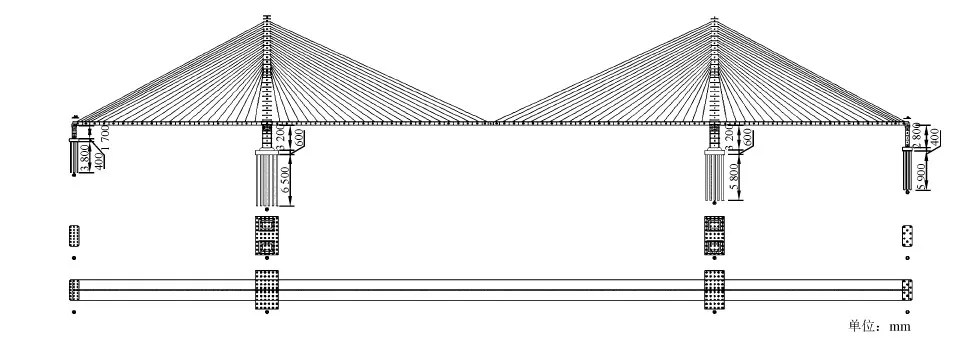

新建国道108线禹门口黄河公路大桥及引道工程主桥采用“H”型索塔,塔身由下塔柱、中塔柱、上塔柱、下横梁、上横梁等组成。主桥11#、12#索塔总高度(承台顶至塔顶)均为171.3 m,塔身采用箱型截面,从下至上共分为3段(下、中、上塔柱),2座主塔塔座高度为3 m,下塔柱均为25.75 m,中塔柱均为71.0 m,上塔柱均为71.55 m。下塔柱为连续变截面,索塔截面尺由8.0 m×12.0 m变化至6.5 m×11.202 m,横桥向塔壁壁厚为1.3 m,顺桥向塔壁壁厚为1.6 m;中塔柱为连续变截面,截面尺寸由6.5 m×11.202 m变化至5.5 m×9.0 m,横桥向塔壁壁厚由1.3 m变化至0.9 m,顺桥向塔壁壁厚为1.4 m;上塔柱为等截面,截面尺寸为9.0 m×5.5 m,横桥向塔壁壁厚为0.9 m,顺桥向塔壁壁厚为1.1 m。下横梁截面尺寸为7.4 m×6.5 m,壁厚1.0 m;上横梁截面尺寸为7.4 m×6.5 m,壁厚为0.8 m。

塔柱和上、下横梁均采用C50高性能混凝土,在正式施工前所用混凝土必须进行配合比试验,以保证泵送浇注时的流动性、和易性及早强、缓凝等各项工作性能。应尽量缩短塔柱起步段混凝土与承台、塔座混凝土之间的龄期差,浇筑下塔柱实心段时应采取必要的温控措施,防止温度及收缩裂缝的产生。索塔各部分的混凝土应尽量保持原材料稳定,从而保持结构外观色泽均匀,还应提前规划好塔柱混凝土的分段浇筑方案,现场施工时尽量保证实体段与塔柱壁变化连接处一次浇筑成型。

1 泵送混凝土配合比设计

1.1 泵送混凝土配合比设计需求

通过在实验室试配以及现场模拟验证试验,在保证强度的前提下,降低泵送压力,改善混凝土各项工作性能[1-4]。充分结合本工程所处环境和施工工艺安排,决定采用分阶段配合比设计方案,将整个塔柱的配合比设计分为2个阶段[5-8]。塔高100 m以下(即下塔柱与中塔柱)采用第1阶段配合比,塔高100 m以上(即上塔柱)采用第2阶段配合比。主桥桥型结构如图1所示。第1阶段配合比施工过程中遇到的问题应在第2阶段配合比设计过程中优化,以保证施工节奏及要求。同时,在不同高度阶段,根据原材料供应及质量波动情况配合比及时进行调整。

图1 主桥桥型结构布置

1.2 原材料的选择

1.2.1 水泥

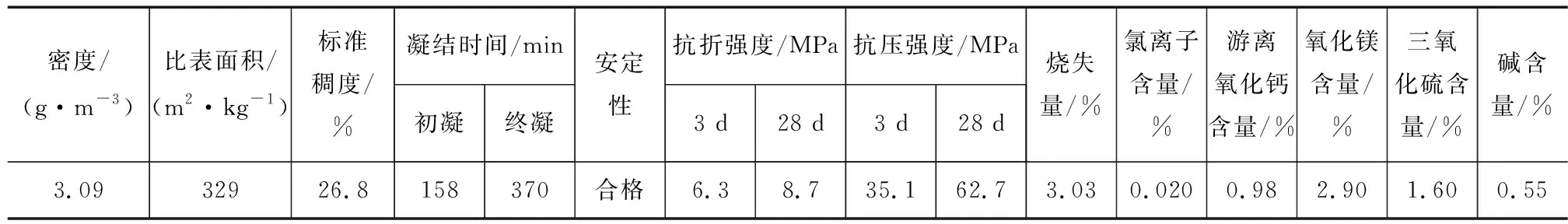

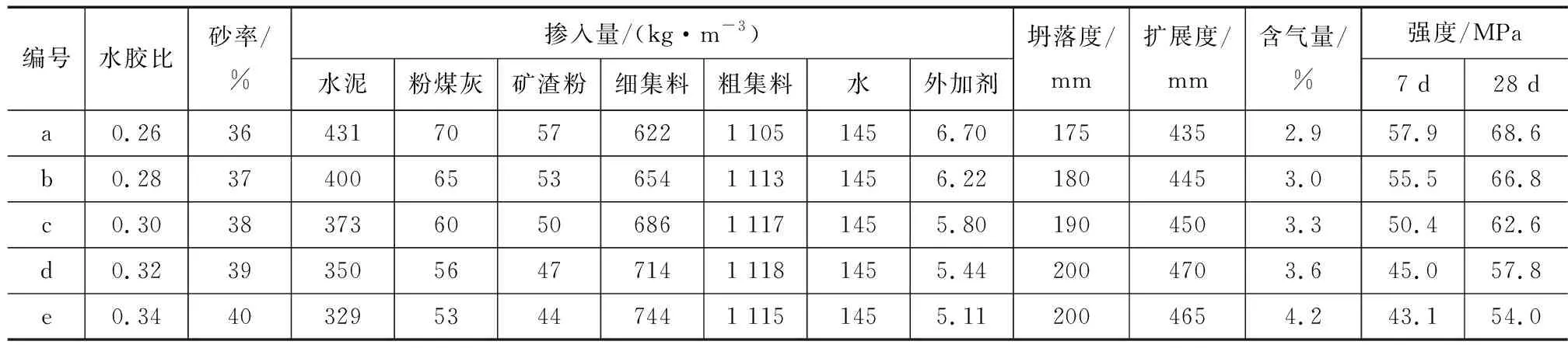

主塔高压泵送混凝土所用水泥宜选用普通硅酸盐水泥、矿渣硅酸盐水泥、粉煤灰硅酸盐水泥和硅酸盐水泥。由于禹门口黄河大桥处于陕西和山西交界处,地理位置较偏,附近高品质、大产量水泥厂家较少,综合各方面因素决定采用由山西威盾水泥有限公司生产的P·O52.5普通硅酸盐水泥,经过试验检测,各项指标均符合规范要求,其物理化学性能如表1所示。

1.2.2 粉煤灰

本项目采用河津市龙辉建材有限公司生产的F类Ⅰ级粉煤灰,经过试验检测,各项指标均符合规范要求,其性能指标如表2所示。

表1 水泥检测结果

表2 粉煤灰检测结果

1.2.3 磨细矿渣粉

磨细矿渣粉作为混凝土中的矿物掺合料,可超量替代水泥,能大大改善混凝土胶凝材料体系中的颗粒级配,增加大体积混凝土施工过程中的和易性,还可以延长水泥水化热产生时间,降低其早期过程水化热放热峰值[9-12]。本文选用西安德龙粉体工程有限公司生产的S95级磨细矿渣粉。经过试验检测,各项指标均符合规范要求,其性能指标见表3。

表3 磨细矿渣粉检测结果

1.2.4 集料

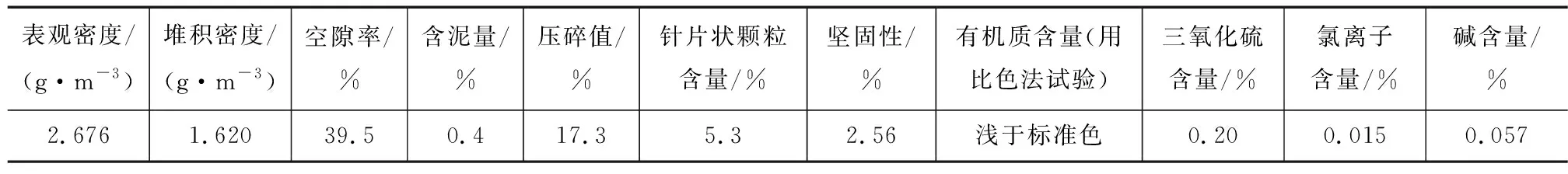

级配较好的集料不仅可以有效提高混凝土的抗压强度、弹性模量,优化混凝土的各项工作性能,还可以大大减少混凝土早期成型过程中的干燥收缩、徐变、细小裂纹等的不利影响[13-16]。规范规定细集料宜采用Ⅱ区中砂,且其通过公称直径为0.315 mm筛孔的颗粒含量不宜少于总量的15%;本项目选用临潼区新丰镇春光砂场生产的Ⅱ区中砂。经过试验检测,各项指标均符合规范要求,其性能指标见表4。

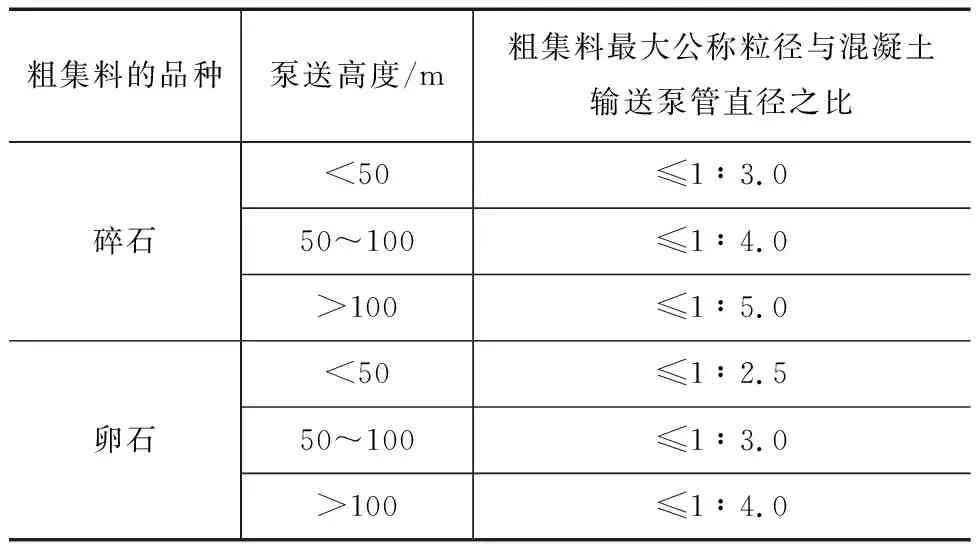

粗集料应当采用连续性级配,其针、片状颗粒含量不宜大于总量的10%;混凝土中粗集料的最大公称粒径与所选的泵输送管径之比应符合表5的规定[17-18]。

表4 细集料检测结果

表5 混凝土中粗集料的最大公称粒径与所选地泵输送管径之比

本项目选用灵宝市牛心石料有限公司生产的5~20 mm连续级配碎石,选择内径为125 mm输送泵管,满足高度在大于100 m时粗集料最大公称粒径与输送管径之比不大于1∶5.0的规定,经过检测,各项指标均符合规范要求,其性能指标如表6所示。

1.2.5 外加剂

缓凝型聚羧酸高性能减水剂能有效延缓混凝土水化热的释放,推迟混凝土水化热放热峰值,使混凝土水化热释放过程更加平缓。本项目选用山西黄河新型化工有限公司生产的 HJSX-A(缓凝型)聚羧酸高性能减水剂,经过检测,各项指标均符合规范要求,其性能指标如表7所示。

1.2.6 水

混凝土拌合用水采用陕西省渭南市韩城市龙门镇渚北村拌合站井水,经过检测,各项指标均符合规范要求。其各项指标如表8所示。

表6 粗集料检测结果

表7 减水剂检测结果

表8 拌合水检测结果

2 C50高性能混凝土配合比试配与选择

结合本工程的现场实际情况以及配合比试配计划,采用分阶段配合比优化设计方案,将整个塔柱的配合比设计分为2个阶段。

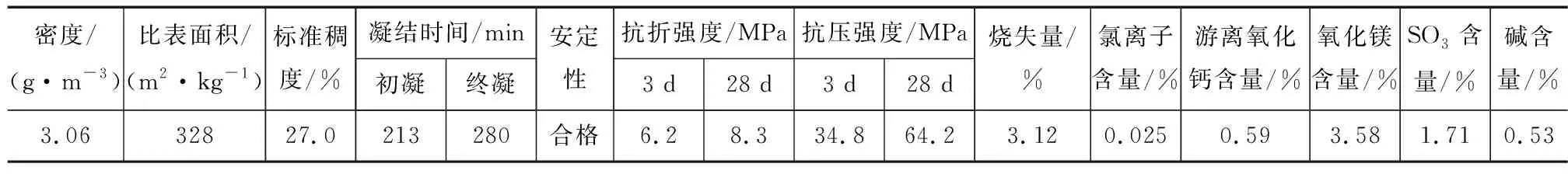

2.1 第1阶段

首先根据试验规程、国家标准、规范和设计文件要求对混凝土用各种原材料进行自检和委外检测,各项指标均合格后依据《普通混凝土配合比设计规程》(JGJ 55—2011)、《混凝土泵送施工技术规程》(JGJ/T 10—2011)的有关规定进行混凝土配合比设计。设计混凝土坍落度为160~200 mm,设计混凝土表观密度为2 430 kg·m-3,计算配制强度为59.9 MPa,依据施工经验水灰比选择为0.30。根据设计规程,依据外加剂减水率确定用水量为145 kg·m-3,得出总胶凝材料用量为483 kg·m-3,选取矿物掺合料总量占胶凝材料总和为23%,分别得出水泥、粉煤灰、矿渣粉掺入量。规范规定砂率宜为35%~45%,根据查表选取砂率为38%,从而计算得出粗、细集料数量,依据试验规程进行配合比试拌及比对,各项技术性能如表9所示。

依据《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)和《普通混凝土力学性能试验方法标准》(GB/T 50081—2016)的有关规定对新拌混凝土的各项工作性能进行检测。经多次试配优选,确定采用编号为c的配合比,其水胶比为0.30;每方混凝土用水量为145 kg,砂率为38%,水泥、粉煤灰、矿渣粉、细集料、粗集料、水、外加剂的比例为373∶60∶50∶686∶1 117∶145∶5.80。经检测该混凝土配合比初始坍落度为190 mm,1 h后坍落度为180 mm,混凝土初凝时间为350 min,混凝土终凝时间为420 min,7 d抗压弹性模量达到设计规范要求的108.7%,28 d抗压弹性模量达到设计规范要求(3.45×104N·mm-2)的125.2%,表观密度实测值为2 440 kg·m-3,与计算值之差的绝对值未超过计算值的2%,依据《普通混凝土配合比设计规程》(JGJ 55—2011)规定配合比可维持不变。经检验该混凝土的工作性符合规范及设计文件要求,满足现场施工工艺条件,可以用于本项目施工。

表9 混凝土配合比和各项技术性能

2.2 第2阶段

根据第1阶段施工过程中存在的问题进行优化。

(1)在浇注中塔柱混凝土过程中,在混凝土各项工作性能符合规范要求情况下,由于环境温度降低混凝土变的更加黏稠。经分析是因为掺加了大量磨细矿渣粉,加之环境温度及原材料温度较低,混凝土拌合后反应不充分。

(2)由于水泥、集料等原材单价、运输费上涨等多方原因,决定更换水泥和粗集料。

(3)中塔柱施工过程中,现场振捣较好的情况下拆模后仍出现较小片区的气孔居多现象,需要调整外加剂的掺量。

(4)夏季施工时由于环境温度高,施工现场出现较长时间停顿时,易出现睹塞泵管现象。现设计第2阶段配合比并优化第1阶段时存在的诸多弊端。更换水泥采用由山西龙门五色石建材有限公司生产的P·O52.5普通硅酸盐水泥,经过试验检测,各项指标各项指标均符合规范要求,其物理化学性能如表10所示。

更换粗集料采用河津石佳石场生产的5~20 mm连续级配碎石,经过试验检测,各项指标均符合规范要求,其性能指标如表11所示。

表10 更换水泥检测结果

表11 更换的粗集料检测结果

新的配合比设计混凝土坍落度为160~200 mm,设计混凝土表观密度为2 420 kg·m-3,计算配制强度为59.9 MPa,依据施工经验水灰比选择为0.30。根据设计规程,依据外加剂减水率确定用水量为144 kg·m-3,得出总胶凝材料用量为480 kg·m-3,选取矿物掺合料总量占胶凝材料总和为20%,分别得出水泥、粉煤灰掺入量,规范规定砂率宜为35%~45%。选取砂率为37%,从而计算得出粗、细集料数量,依据试验规程进行配合比试拌及比对,结果如表12所示。

表12 新的混凝土配合比和各项技术性能

经多次试配优选,确定采用编号为b的配合比,其水胶比为0.30,用水量为144 kg·m-3,砂率为37%,水泥、粉煤灰、细集料、粗集料、水、外加剂的比例为384∶96∶641∶1 131∶144∶5.76。经检测该混凝土配合比初始坍落度为195 mm,1 h后坍落度为185 mm,7 d抗压弹性模量达到设计规范要求的110.5%,28 d抗压弹性模量达到设计规范要求的128.3%,表观密度实测值为2 420 kg·m-3,与计算值之差的绝对值未超过计算值的2%,配合比可维持不变。

3 现场施工注意事项

3.1 混凝土输送泵管选型

混凝土泵送设备的选型首先应考虑混凝土工程量的大小及现场施工特点、最大输送高度和距离、单位时间内混凝土的最大输出量等因素,其次要从现场浇筑进度要求以及施工工艺等因素综合考虑。本工程主塔采用C50一级泵送混凝土,选用三一重工股份有限公司所生产的型号为SY5123THB-9022Ⅲ车载式混凝土输送泵。混凝土输送管径为125 mm。混凝土输送压力控制在12~22 MPa。调整系统控制压力在1.1~1.3 MPa,使泵送压力在17~19 MPa。

3.2 防止混凝土或砂浆堵塞泵管

泵送第1车混凝土之前,应采用大量清水完全润湿泵管,后反循环将泵管中清水从料斗底部全部放光,再将洗完罐的罐车装适量砂浆及时打入泵管中,再缓缓放入各项工作性能正常的混凝土开始正常泵送。

3.3 拌合站控制

(1)必须使用遮阳防雨棚里的粗细集料,且料堆的堆放高度必须符合规范要求,严禁使用户外临时堆放的材料,确保集料含水率稳定、材质均匀。

(2)混凝土运输罐车必须包裹帆布,高温期间罐车先装适温井水冷却罐体,冬季施工期间实施罐车装热水提前预热罐体。

4 结 语

本文关于新建禹门口黄河大桥主桥的配合比设计试验研究得到以下结论。

(1)根据不同泵送阶段控制最少胶凝材料用量,不仅有利于混凝土的顺利泵送还有利于低水化热的放热峰值,避免细小裂纹的产生。

(2)加强对进场集料、水泥等原材料的质量控制,对每批次外加剂均进行配合比试拌,以避免正式浇注混凝土时发生异常现象。

(3)对混凝土配合比进行动态管控,在原材料波动大的情况下,对基准混凝土配合比予以适当的调整,确保混凝土拌合、现场施工质量。

(4)在符合规范的情况下,配合比中掺加较大比例的高品质掺合料,掺加一定掺量缓凝型高性能减水剂,可大大降低混凝土中胶凝材料和水的用量,使混凝土达到最佳密实状态。

参考文献:

[1] 贺国伟.浅谈南水北调混凝土配合比设计和试验[J].河南水利与南水北调,2012(22):20-21.

[2] 吴明威,刘冬冬,李耀宗,等.超高索塔泵送混凝土技术[J].施工技术,2017(8):113-116.

[3] 卢叶兰.公路工程常用水泥材料的质量检测[J].建筑工程技术与设计,2017(14):2359.

[4] 陈荣好.提高混凝土耐久性技术措施[J].投资与合作,2014(4):257.

[5] 李志雄,陈卓利,叶琦贵.矿渣微粉等量水泥替代率对预拌混凝土性能的影响[J].广西城镇建设,2007(1):22-27.

[6] 陈 晨.岩棉废料水泥基胶凝材料特性研究[D].西安:长安大学,2016.

[7] 高 明,关焕霞.远距离泵送混凝土配合比及施工技术探讨[J].地下水,2014(5):199-202.

[8] 霍 虎.粉煤灰和废弃石粉对混凝土泵送性的影响及在高速公路中的应用研究[D].郑州: 郑州大学,2013.

[9] 刘冰峰.C50自密实混凝土的配制及粗骨料对其弹性模量的影响研究[D].长沙: 中南大学,2007.

[10] 井红霞,罗志成,马宝杰.混凝土可泵性的影响因素分析[J].黑龙江水专学报,2004(3):39-40.

[11] 李 沙,李作浩,许辅瑶,等.浅析混凝土泵送输送管道的选型和布置[J].工程机械,2011(10):40-43.

[12] 魏胜新,王 强.超大体积承台混凝土性能研究与温控技术[J].混凝土,2014(1):127-131.

[13] 陈阁琳,郑文杰,郭 新.高层建筑泵送特细砂高性能混凝土施工技术[J].重庆建筑,2009(12):31-33.

[14] 饶 江,钱维坤.自密实混凝土配合比设计及正交试验研究[J].建筑技术开发,2005(12):77-79.

[15] 肖宗儒,张 雯.滑模混凝土出模强度监测及实验研究[J].建筑工程技术与设计,2017(16):2166-2167.

[16] 纪云祥.浅析夏季混凝土施工技术控制要点[J].建筑工程技术与设计,2014(19):25.

[17] 杨 艳.大跨径混凝土拱桥拱箱配合比设计[J].西部交通科技,2010(8):45-48,73.

[18] 解江浩.114 m混凝土斜拉桥主塔机械化施工质量控制研究[D].西安:长安大学,2013.