软煤层综采工作面冒顶事故的防治

李建平

(山西焦煤集团 介休正益煤业有限公司,山西 晋中 032099)

根据煤矿综采面的相关数据,随着煤矿向下开采深度的增加,地质条件变得越来越复杂,复合顶板、软煤层、断层等情况层出不穷。大型煤矿开采区常常会遇到软煤层,其塑性变形、流变性、膨胀性等特征增加了支护的难度。支护系统刚性的逐渐下降和复合顶板的支护设计容易在综采工作面形成大范围冒顶事故。相关学者针对综采工作面冒顶事故从岩体受力角度进行了分析,得出煤壁内部受压会不断增加的结论[1];从拉移支架的角度入手,形成了比较成熟的处理小范围冒顶事故的探板处理法;从增强岩体硬度的角度,提出了化学注浆加固法[2]. 在此基础上,本研究以庞庞塔矿为例,针对5-108软煤层综采工作面大范围冒顶事故问题,提出了采用新型马丽散、罗克休化学法提升煤柱稳定性的方案。

1 工作面概况

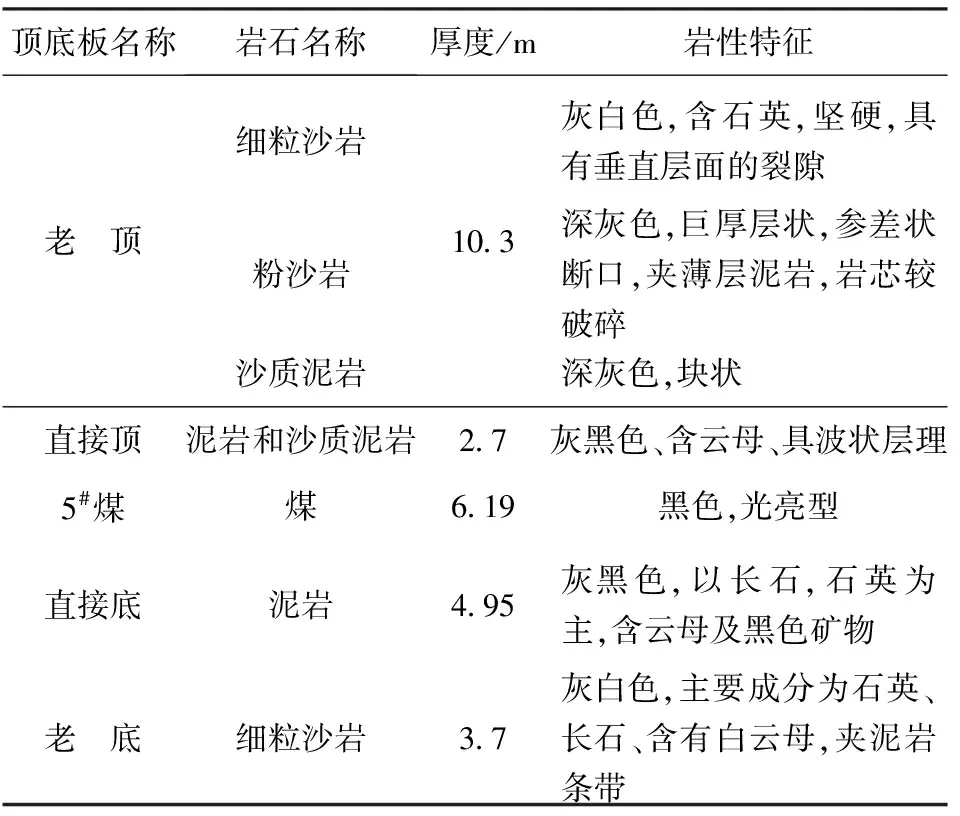

庞庞塔矿的5#煤层为主采煤层,厚度6.19 m,煤层顶底板岩石赋存情况见表1. 5-108综放工作面走向长1 300 m,采高为2.7 m,放顶煤高度为3.4 m,采放比1∶1.21,倾角平均15°,倾斜长236.5 m. 工作面地质条件比较复杂,工作面掘进过程中遇到多个断层,落差平均为2.4 m,直接顶是泥质砂岩,坚硬程度差;伪顶为细砂岩,流变性强,变形大。工作面采用走向长壁采煤法,使用液压支架159架,MGTY250/600采煤机1套,并配带有乳化液泵、破碎机和输送机,按照“切眼进刀—割煤—移架—推移输送机”的工艺推进。5#煤层顶底板岩石赋存情况见表1.

表1 庞庞塔矿5#煤层顶底板岩石赋存情况表

2 工作面冒顶事故成因分析

受地质条件和回采的影响,当从切眼向内推进时,一旦出现基本顶断裂现象,就会引发周期性折断,裸露在梁端距前的顶板也会因为支护不足而漏顶。当工作面出现淋水时,煤岩抗压强度降低,顶板离层,移架困难,造成片帮、冒顶。当移架工作跟不上采煤机速度时,便会增大顶板空顶面积,改变工作面原有受力结构,打破顶板压力的平衡状态。这些因素是软煤层综采工作面出现冒顶事故的主要原因。在5-108工作面推进100 m后,由于周期性来压及顶板煤质较差等因素,30#—50#支架,80#—90#支架附近顶板接连出现冒顶现象。

3 冒顶事故的防治方案

针对5-108工作面顶板软煤层冒顶现象,提出了综采工作面冒顶事故的防治方案。按照冒顶防治的位置不同,可以将防治方案大致分为3种:

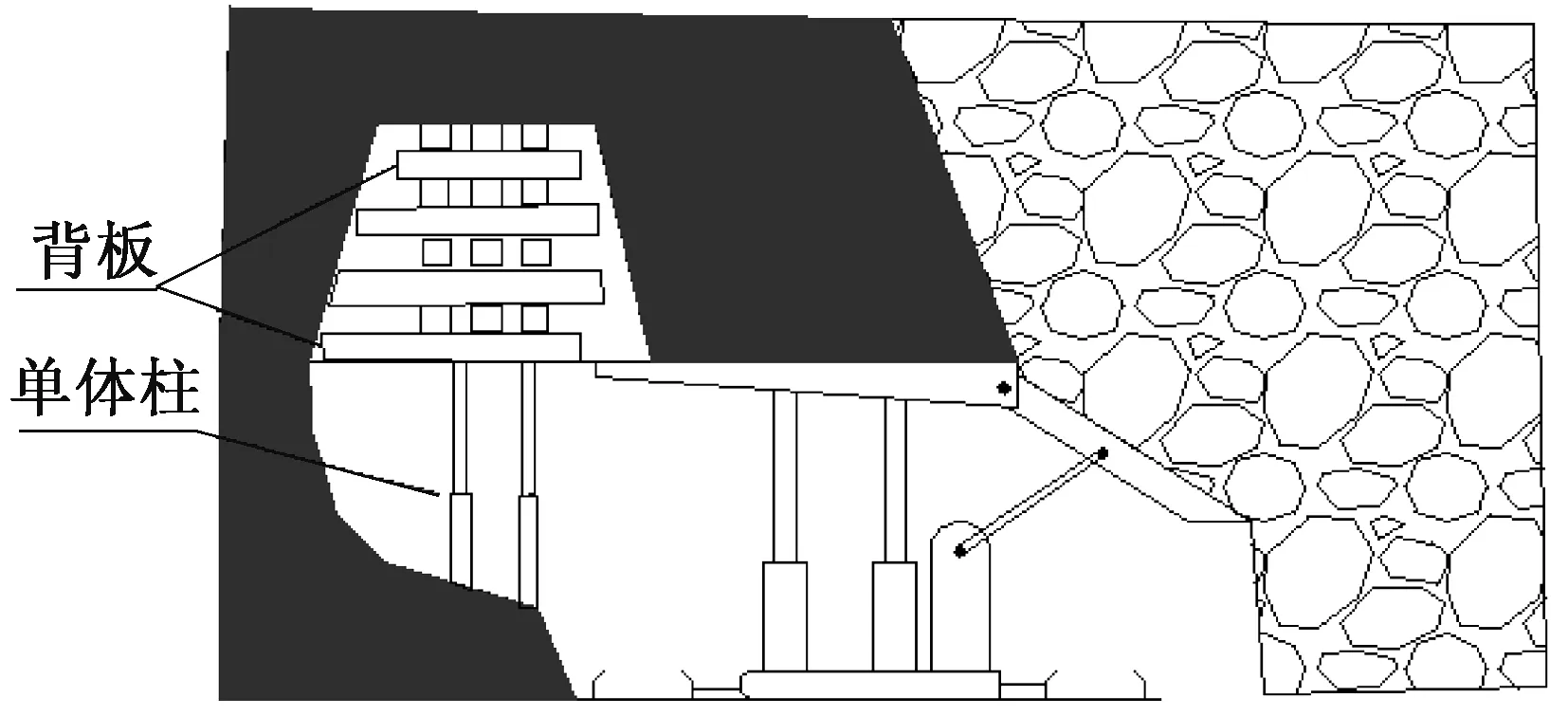

1) 采用传统拉移支架的方法处理顶板冒顶[3]. 当工作面出现顶板冒落时,第一时间对顶板进行控制,使用探板从两端向中间进行处理。a) 将液压支架向前推进,根据冒顶的范围和形状确定具体的处理步骤。b) 借助单体柱将1.5 m背板向冒顶方向推进,将顶背实。c) 将支架的前梁降低,使用板梁穿过支架前梁将顶背实,并将前梁升至初始位置,拉移支架法的处理效果见图1. 这种方法优点是速度快、过程简单,但不能够改变岩体的受力,无法保持长时间的稳定,会影响回采工作的顺利进行。

图1 拉移支架法处理效果图

2) 采用打撞楔法防治煤壁片帮冒落[4]. 在综采工作面向前推进中,煤壁出现冒落,煤矸石沿着煤壁向下流出,形成冒顶。面对此类冒顶,先将长为2.0 m、d20 mm的圆钢撞楔打入煤壁,采用板皮进行护顶,而后平行于煤壁方向做出“一梁三柱托棚”支架,用撞楔法进行支棚,将岩石托住,避免发生冒落。当冒落面积较大并出现空顶时,在高于液压支架顶梁的位置进行板皮支护,支架上至少搭起两根梁,梁间距在0.50 m之内,其支护效果图见图2. 这种支护的缺点为其稳定性会随着时间的推移而降低。

图2 片帮冒顶且空顶的防治效果图

3) 采用化学注浆法加固煤岩体[5]. 新型马丽散、罗克休化学浆增强了自身的发泡膨胀效果,能够沿着岩体的细裂缝深入岩体10 m以上。这种化学浆能够将松散、破碎的岩体胶结在一起,改变岩体的原有结构,使其相互作用,形成一个稳定体。加固岩体对顶板、煤壁片帮的冒落都有极大的作用,还能够较好地控制岩体的变形。虽然这种方法成本比较高,但能够较好的处理软煤层冒顶问题。因此,针对大型煤矿的综采工作面冒顶事故应采用化学注浆加固法,以增强工作面的安全性。

4 化学注浆加固工艺及实施方案

鉴于软煤层岩体的复杂性,采用化学注浆加固实施方案,一次性处理好冒落事故,避免影响回采工作。5-108综采工作面采用马丽散材料并融合3种聚亚胶脂成分,加快其黏合速度,增强了渗入细小裂缝的能力,试验结果表现出坚固、抗压、抗弯特性,足以承受软煤层的矿压。

1) 采用煤帮和顶板联合钻孔的方式,为注浆提供全面渗透岩体的注眼分布结构。煤帮眼的深度在6 m以上,煤层顶板的钻孔深度在4.5 m,注浆眼的钻孔时间按照施工进度交错进行,钻孔之间的距离保持在3~4 m. 钻孔的位置、时间以及布置结构将影响化学浆液在软岩体的渗透情况,眼间距不可过大,钻孔的深度不可低于4 m,否则将会降低岩体稳定性。5-108综采工作面注浆孔布置见图3.

图3 5-108综采工作面注浆孔布置图

2) 选择注浆管。比较粗放的填充方式是将罗克休进行大块填充,填充至几乎充满整个冒落范围,而后将马丽散沿着罗克休边缘灌注,让注浆液不断渗入岩体,形成稳定结构,但这种方式无法确定岩体稳定体的范围。采用直径小于钻孔直径的钢管和袋式封孔方式将化学浆液压入岩体细缝,并快速封孔,保证了注浆效果的最优化。其注浆管和封孔袋结构见图4.

图4 注浆管与袋式封孔结构图

3) 实施注浆加固岩体工艺。钻孔、注浆管、浆液都需要进行施工前的质检,通过验收后再进入施工场地。在施工中,探煤钻和锚索钻共同钻出,孔d5 mm、长度4.5 m以上,角度根据实际情况进行调整;液压控制在5 MPa水平,采用气动双液QB-12型注浆泵,为化学浆液的注入提供足够的动力;待注浆完成,采用布袋式封孔方式进行封孔。工作面注浆效果图见图5,图中白色为浆液固化后状态。通过注浆5-108工作面在推进过程中冒顶、片帮得到了有效控制,为工作面安全生产提供了保障。

图5 5-108工作面注浆效果图

5 化学注浆加固法实施的注意事项

软煤层综放工作面采高为2.7 m,属于大型工作面,对顶板的支撑力要求比较高。因此,在化学注浆加固的过程中,不仅要注意施工安全,还要确保施工质量,将煤壁片帮、顶板冒落的事故可能性降低到最小。

1) 采用液压支架进行前梁支护,及时为加固岩体提供有效支撑,一方面控制顶板的冒落范围,另一方面为化学注浆加固岩体提供安全操作时间。在施工中,确保一人观顶、一人找顶,避免各种意外事故。

2) 工作人员身着胶手套、眼镜和工服,在注浆孔3 m范围内进行隔离,不许非工作人员入内。在注浆过程中,如发现支架顶梁、煤壁片帮、注浆压力值突增等意外情况,所有人员迅速撤离。如不慎将化学浆液滴落在皮肤、眼睛时,及时用大量清水冲洗,而后送往医院进行观察。

3) 在施工结束后,还需要通过相关设备进行持续性的数据监测,并对稳定结构下的岩体进行钻孔监测,观察注浆体的深度和效果,对冒顶范围的分离部位进行重点监测,观察是否存在离层现象。

4) 通过冒顶区域后,在此区域内对顶板、煤壁进行长期、周期性变形监测,按照应力变化基本原理对变形规律进行预测,为回采工作提供真实、有效的基础数据。

6 结 语

在5-108综采工作面实施的化学注浆加固煤岩体防治冒顶事故是有效的。根据监测结果显示,冒顶区的顶板没有出现明显变形,岩体加固深度在4.5 m以上,具有良好的稳定性。事实证明,化学注浆加固岩体的防治方法比物理拉移支架方式更有效,尤其在地质条件复杂,存在软煤层的情况下。虽然此次注浆岩体耗费了60.32 t化学注浆液,成本高,但能够确保在后续的开采和回采中为施工提供安全环境,避免出现意外事故。因此,本文所述的新型化学注浆液加固岩体的防治技术是值得在特殊地质条件下使用和推广的,对提升工作面的安全有着积极作用,是防治冒顶事故的新方向。

参 考 文 献

[1] 赵 鹏.松软破碎煤层大采高综采工作面片帮冒顶防治[J].内蒙古煤炭经济,2014(9):201-202.

[2] 刘前进,于海盠,王东攀.大采高大坡度仰采工作面冒顶原因及防治[J].煤炭技术,2015,34(4):51-53.

[3] 许传峰.大采高综采工作面采高合理性研究及煤壁片帮防治[J].煤矿安全,2013,44(6):214-216.

[4] 刘振明.大采高仰采工作面冒顶压架治理技术[J].煤炭技术,2016,25(11):250-252.

[5] 徐先胜.大采高大角度仰采工作面煤壁片帮防治技术[J].陕西煤炭,2013,32(1):68-70.