基于深孔爆破技术的综采工作面创新应用

韩兴国

(大同煤矿集团有限责任公司 生产技术处,山西 大同 037003)

深孔爆破施工作业在煤矿应用极为广泛,在煤层增透、井巷开挖等应用普遍,特别是在综采工作面坚硬顶板来压治理应用更为普遍。深孔预裂爆破在煤矿综采工作面坚硬顶板的应用主要是对顶板进行预裂弱化处理,工作面回采后顶板能及时充分冒落,减小坚硬顶板来压强度和来压步距,防止工作面支架被压,减少采空区内大面积悬顶大量积聚的瓦斯突然涌进工作面,防止瓦斯超限事故发生。目前深孔预裂爆破技术在煤矿应用广泛,孔径为75 mm,孔深在50 m左右的深孔预裂爆破技术应用较成熟。但是在生产实践中80~120 m超长孔深的预裂爆破应用较少,而且在应用中带来的封孔、探孔、装药等问题都会影响生产。本文在实践中总结出了一套行之有效的方法将以上问题给与解决,在生产中通过应用,取得了良好效果。

1 爆破应用技术

1.1 工作面概况

17181(1)工作面走向长度1 270 m,倾斜长200 m,该面位于东四采区,东起潘三-潘一井田边界煤柱,西至东四采区上山,北起17171(1)运输顺槽及17101(3)底板抽排巷以南82 m,南至17181(1) 瓦斯综合治理巷以北35 m. 北部的17171(1)工作面于2011年9月23日收作。

1.1.1煤层情况

17181(1)工作面所采煤层为11-2煤,煤层赋存稳定,总体呈单斜状,北高南低,煤层产状180~272°∠2~12°,平均倾角7°,煤厚1.1~2.5 m,均厚1.66 m,黑色,水平层理,以块状暗煤为主,夹亮镜煤条带,属半亮型煤,构造附近为鳞片或粉末状。可采指数为1,煤层变异系数为16.3%,工业牌号1/3JM、Qm. 煤层实测瓦斯含量6.7 m3/t,具有自然发火性,煤尘具有爆炸危险性,为高地温、高地压的综采工作面。

1.1.217181(1)工作面的顶底板情况

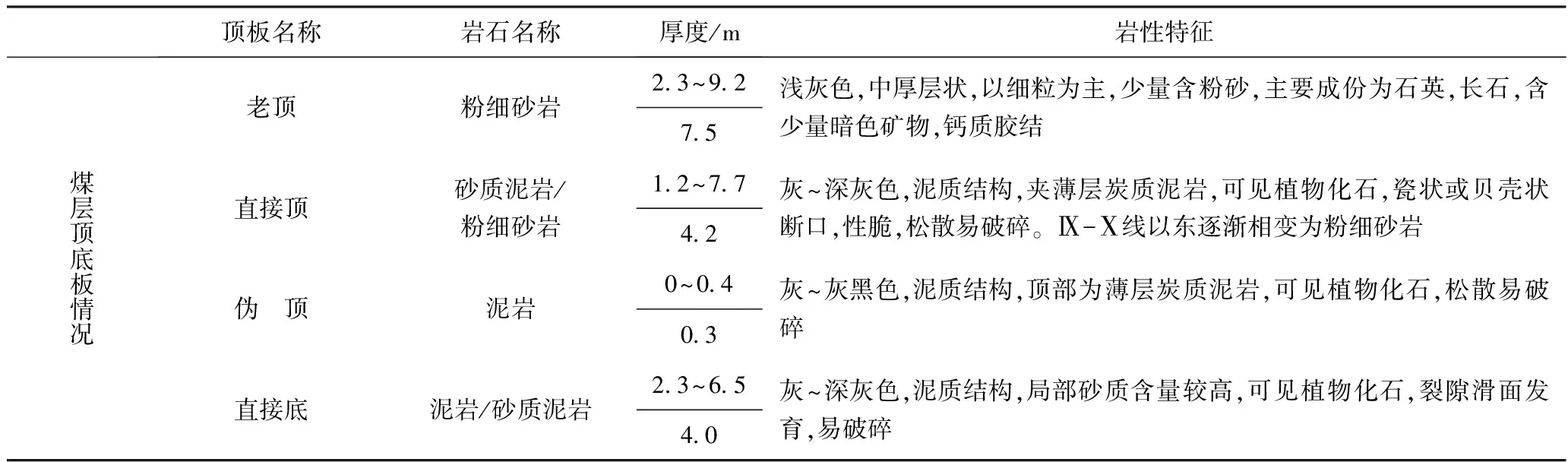

该工作面直接顶为粉细砂岩向砂质泥岩逐步相变,粉细砂岩较坚硬,不易垮落,砂质泥岩则相对较软,易冒落。老顶为均厚7.5 m的粉细砂岩,极不易跨落。这就容易造成工作面局部悬顶,给工作面的安全回采带来非常大的威胁。具体情况见表1.

根据工作面顶底板情况可知,工作面老顶属于坚硬顶板,不易自然垮落,随着工作面的回采,易出现大面积悬顶,且在悬顶一段距离后突然垮落,再加上老塘悬顶一定距离后,积聚有大量瓦斯,极易造成瓦斯超限。因此,为了使老顶自然快速的垮落,在工作面两巷采用了深孔预裂爆破技术,并取得了良好的效果。

表1 煤层顶底板情况表

1.2 技术应用革新

1.2.1钻孔设计革新

最初进行深孔预裂爆破作业时,设计沿工作面推进方向在两巷布置爆破孔,一组三个孔,组与组间距为15 m,见图1. 爆破孔的终孔位置为11-2煤层顶板法距15 m,见图2,使得顶板实现自然垮落。具体参数见表2.

图1 两巷爆破孔间距示意图

图2 爆破孔设计参数图

孔号角度/(°)终孔距煤层距离/m炮孔深度/m封孔深度/m装药长度/m19155112392201531112033615221012

实践证明,虽然爆破孔的孔底深入顶板垂直高度15 m,但从实际检验效果来看,临近两巷的40架架后垮落情况良好,中间50架的顶板垮落情况并不理想。可见,问题没有彻底解决。

基于这种情况,采用超长深爆破孔,降低爆破孔的角度,增加装药量和封孔量,以增强预裂爆破的效果。优化后爆破孔的参数见表3.实践证明,这种方法改善了放炮的效果,使得煤层顶板能自然紧跟支架后方垮落。

表3 优化后炮孔布置参数表

1.2.2装药工艺革新

采用加长炮孔深度虽然效果好,但装药多,用时长,安全系数降低。因此,安全高效的装药成为提高爆破效率的关键。

传统的装药工艺是在探完孔深之后,逐组去除炮棍,两节炮棍一组,一组4 m. 去除炮棍后装一定量的炸药,再逐组连接炮棍,捣实后再逐组去除炮棍,如此循环往复。因此,传统工艺用时较长,效率较低。

利用炮棍的韧性对装药工艺进行改造,通过逐组连接炮棍探孔后,不逐组去除炮棍,而是直接把炮棍连接的整体慢慢抽出,在巷道内进行一个90°的转弯,这样在抽出所有的炮棍后就可装一定量的炸药,然后用炮棍整体进行推送,推送到位后再往复操作。该工艺减少了逐组去除炮棍的时间,提高了装药的速度。

1.2.3封孔工艺革新

加深炮孔增加了装药量,加深了封孔长度,但是传统封孔器的有效封孔长度在15 m以内,无法满足20 m以上的封孔要求。如果单纯的增加封孔器封泥软管的长度,风压是一定的,不能保证封孔效果,而且封泥软管越长,往炮孔内推送越困难。

因此,采用空被筒装封孔泥+封孔器封孔的封孔工艺,即在装药之后,紧接着推送装有封孔泥的被筒,等剩余封孔长度在15 m以下时开始用封孔器封孔。该方法从根本上解决了长孔封孔的难题,并且经实践证明保证了封孔的质量。

2 综合效益

1) 保证了封孔长度大于20 m的封孔质量。应用空被筒装封孔泥+封孔器封孔的工艺,保证了长封孔的爆破质量,为长封孔深孔爆破提供了实践经验。

2) 降低了劳动强度。去除与连接炮棍是一项繁琐而且需要耗费大量时间的工作。通过装药工艺的革新,降低了劳动强度,只需直接推送就可以达到预期的效果,间接的创造了价值。

3) 增强了放炮效果。通过钻孔的优化设计,增加了炮孔的深度以及装药量,使得放炮后能较好地达到预期效果,实现老顶的及时跨落,消除了悬顶以及大面积冒顶带来的危害,为综采工作面的安全回采提供了保障。

4) 提高了单人工作效率。通过对装药工艺的创新,简化了装药工序,装药时间由原来的6~8 h缩短为2~3 h,缩短了装药时间,提高了单人作业效率。

3 结 语

在生产实践中,孔深50 m不能满足生产需要,有时需要设计80~120 m深的爆破孔对工作面中间部位进行超长深孔顶板预裂爆破作业。但是,超长孔深爆破施工过程中又产生一些问题:1) 探孔和装药时间太长,因为需要频繁拆卸炮棍,操作过程中费时费力。2) 封孔长度变长,封孔时间长,效率低,有可能达不到设计封孔要求。基于此,采用了被筒式炸药的空筒灌装上炮泥进行封孔和不拆卸炮棍将炮棍90°弯曲全长使用的方法,减少了装药量和封孔时间,提高了工作效率,与传统的装药封泥方式相比,每孔可减少2 h左右的操作时间,劳动效率大大提高。