基于模糊PID控制的半导体激光器温度控制系统设计

,,

(西南交通大学机械工程学院,四川 成都 610031)

0 引言

随着激光器技术的不断发展,半导体激光器因其体积小、重量轻、效率高、能耗小和寿命长等优点,广泛应用于国防军事及工业测试领域[1-3]。但是半导体激光器在实际使用过程中,对外界温度非常敏感,环境温度的变化不仅会影响激光器的输出功率和输出波长,还会严重影响其使用寿命[4-5]。因此,对激光器的温度进行精准控制具有非常重要的研究意义。

对于半导体激光器的温度控制问题,国内外的学者及研究机构都进行了大量的研究与试验[6]。鲍健[7]等人采用PID控制算法研制高精度二极管激光温度控制器,其控温精度可达±0.05 ℃。许文海[8]等人设计的连续半导体激光器驱动电源,实现了温度优于±0.01 ℃的精准控制。崔国栋[9]等人研制了一种大功率半导体激光器温度控制系统,其控温精度可达±0.1 ℃。

在此,针对某半导体激光器设计了一个基于模糊PID算法的温度控制子系统。该系统以DSP为控制核心,通过将模糊理论与PID算法相结合的方式对系统温度进行控制。系统所要求达到的控温精度为±0.1 ℃。

1 硬件系统设计

1.1 系统总体方案

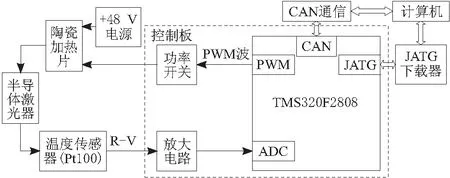

根据该半导体激光器温度控制系统所要求达到的性能指标和主要功能,对系统进行了总体设计。该系统主要包括主控制器TMS320F2808芯片、温度测量模块、数模(A/D)转换模块、功率开关、电源模块、加热模块、CAN通信和上位机模块。系统总体结构如图1所示。

图1 温度控制系统总体结构

由图1可知,该温控系统的控制核心为TMS320F2808芯片,其工作原理为:温度传感器Pt100将激光器的实时温度转变为电压信号,该信号经过放大后再进入DSP主控芯片的ADC模块进行A/D转换,DSP主控制器根据合适的控制算法对转换后的数字量进行处理得出相应的控制量,系统输出对应占空比的PWM波来驱动功率开关,对陶瓷加热片进行控制,从而达到控制温度的目的。

1.2 温度测量电路设计

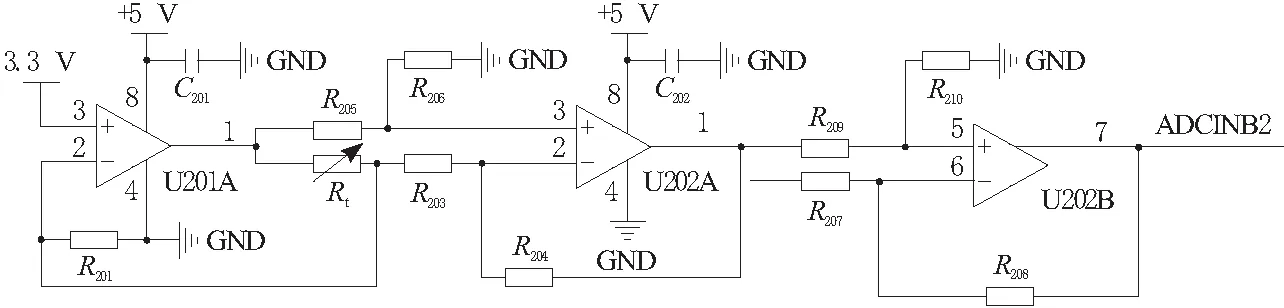

温度测量是温度控制系统中的关键环节[10]。本设计中的温度传感器采用高精度铂热电阻Pt100[11],其接线方式采用四线制,电路设计成恒流源式。恒流源具有抗干扰能力强、受环境影响小等优点。测温电路如图2所示。

图2 温度测量电路

由图2可知,该系统测温电路原理为:利用运放U201A将3.3 V的基准电压转换为恒流源,当电流流过Pt100时就会产生压降,再通过运放U202将该微弱压降信号放大,该信号可直接进入A/D转换模块。

1.3 功率开关驱动电路设计

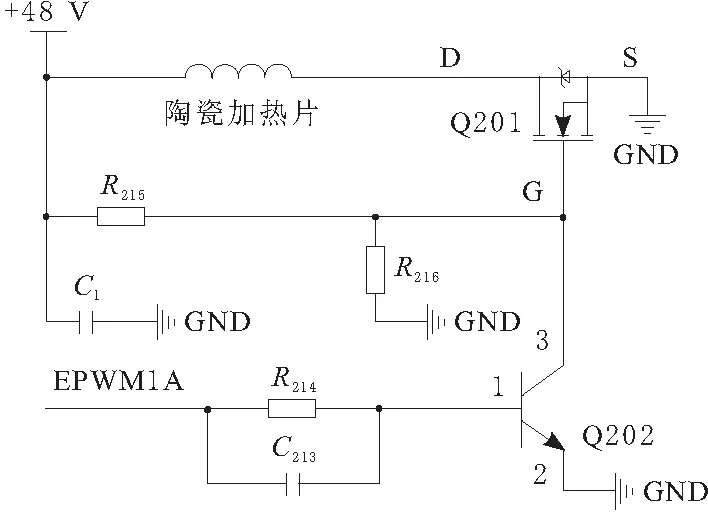

系统的温度执行元件为陶瓷加热片,系统通过输出不同占空比的PWM波来驱动功率开关,从而决定陶瓷加热片是否执行加热功能。功率开关驱动电路如图3所示。

图3 功率开关驱动电路

如图3所示,本设计中将功率开关的源极引脚全部接地,DSP主控制器输出的PWM波经三极管与功率开关的栅极相连,功率开关的漏极则直接与陶瓷加热片相连,由此可形成一个完整的回路。当输出的PWM波为低电平时,功率开关无法导通,因此不能对半导体激光器进行加热;反之,功率开关导通,则执行加热操作。系统可以根据需要输出不同占空比的PWM波,从而达到控制温度的目的。

2 系统控制算法及仿真

2.1 温控系统的数学模型

假设陶瓷加热片在t时刻发出的总热量为Qt,当激光器的温度稳定于某个温度值时,则Qt就应该为该时刻激光器的热量Q1和自身散失掉的热量Q2之和[11],即:

(1)

C为半导体激光器内部的比热容;T为当前时刻半导体激光器内部的温度;T1为环境温度;R为半导体激光器阻值。当半导体激光器温度远远高于环境温度时,T1可以忽略不计。

(2)

两边各取拉普拉斯变换得:

(3)

根据系统原理,假设系统的输出U(S)正比于Qt(S),由于测量元件带来的滞后时间和陶瓷加热片温度传导而造成的容积延迟,使得控制信号与温度测量值之间存在着一个时滞环节[12]。因此可以得出系统的传递函数为:

(4)

K为增益环节,K=kR;T为时间常数,T=RC。根据温度控制系统的连接电路图和实验中所测得的数据,取K=1.8,T=100 s,τ=2 s,代入式(4)得到的系统模型为一阶纯滞后环节:

(5)

2.2 模糊PID控制器设计及系统仿真

2.2.1 模糊PID控制器设计

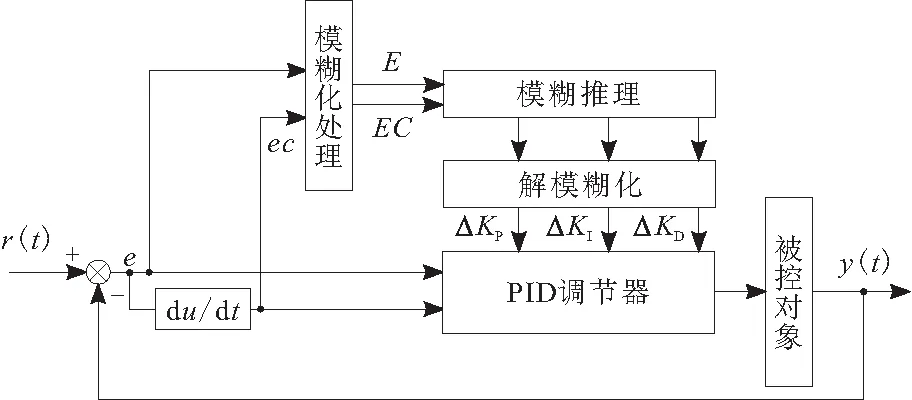

模糊自整定PID控制器以系统误差e及其变化率ec为输入,利用模糊控制规则对PID的3个参数进行在线修改,以适应变化的e和ec对PID参数自整定的要求[13-14]。模糊自整定PID控制器结构如图4所示。

图4 模糊自整定PID控制器结构

从图4可以看出,模糊自整定PID控制器的控制原理是:先确定参数KP,KI,KD与e,ec之间的模糊关系,通过不断检测e和ec,根据模糊控制原理对PID控制的3个参数进行在线修改,以满足不同e和ec对控制参数的要求。

参数KP,KI,KD与e和ec之间的函数关系为:

(6)

KP0,KI0,KD0为3个参数的初始值;ΔKP,ΔKI,ΔKD为参数的修正量。系统输入e和ec经模糊化和模糊推理后,得到3个参数的增量ΔKP,ΔKI,ΔKD,增量值再加上其初始值就可得到PID控制的实际参数。

由专家经验,可得PID控制参数KP,KI,KD的自整定原则[15]如下所述。

a.为了减小系统响应时间,KP的值应取较大;同时应取较小的KD避免因为e瞬间变大而造成的微分过饱和现象;同时取KI=0。

b.当|e|和|ec|中等大小时,为减少系统超调量同时保证系统响应速度,应取较小的KP值、适中的KI和KD值。

c.当|e|较小时,为保证系统的稳定性,应增大KP和KI值,同时为避免系统产生振荡,应适当地选取KD值。其原则是:当|ec|较小时,KD通常取为中等大小;当|ec|较大时,KD应取小些。

2.2.2 系统仿真

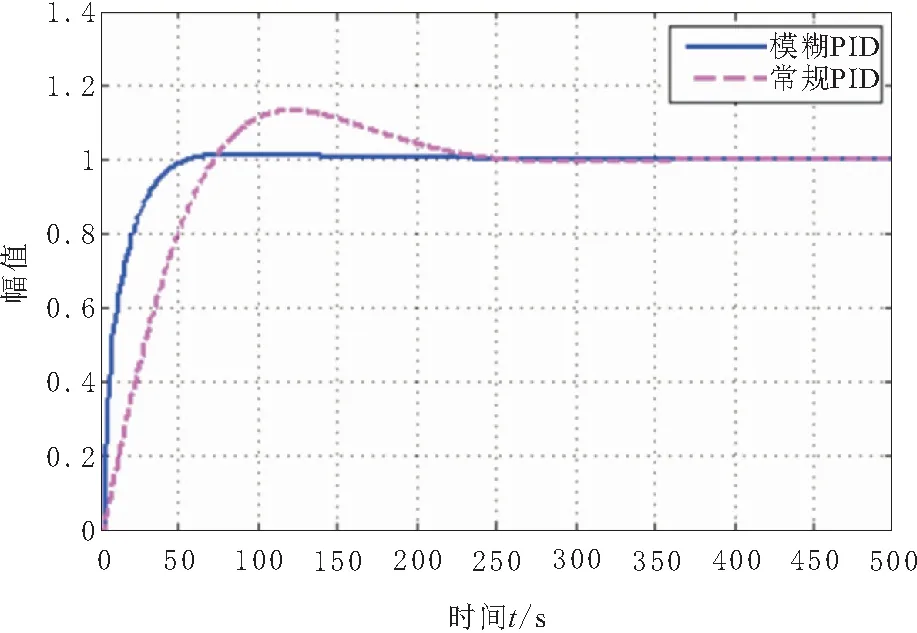

本文使用MATLAB中的Simulink仿真环境[16]和Fuzzy工具箱,搭建了模糊自整定PID控制系统的仿真模型。仿真时以单位阶跃信号作为系统输入代替设定温度,并将其与常规PID控制进行对比,可得到仿真结果如图5所示。

图5 模糊PID和常规PID仿真结果比较

由图5可知,模糊PID和常规PID都能对半导体激光器的温度进行稳定控制,但是模糊PID控制的响应速度更快、超调量更小,其控制性能明显优于常规PID控制。

3 系统软件设计

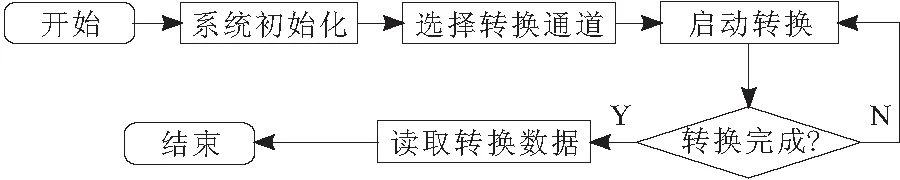

3.1 温度采集程序设计

系统中的温度传感器为铂热电阻Pt100,热电阻Pt100采集到的温度经放大电路放大后,通过数据采集通道进入DSP的ADC模块的进行A/D转换,转换后的数字量即可被控制器识别进行后续计算。温度采集的程序流程如图6所示。

图6 温度采集程序流程

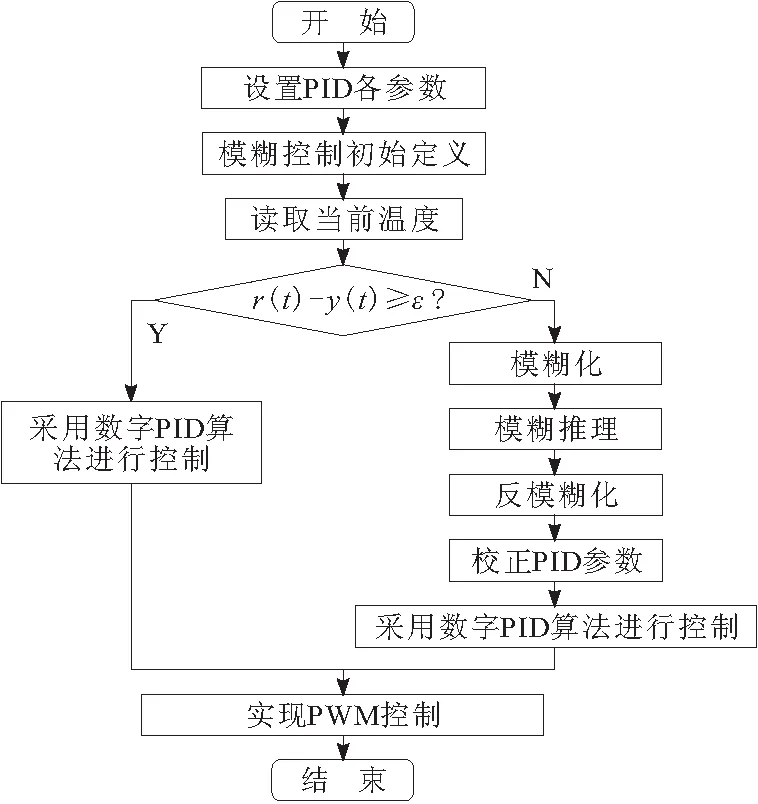

3.2 模糊PID控制程序设计

模糊PID控制的思想,就是利用模糊算法计算出PID控制的KP,KI,KD参数的增量,实现参数的在线修正,最后通过数字PID算法具体对温度进行控制。模糊PID控制程序流程如图7所示。

图7 模糊PID控制程序流程

4 实验结果

在完成系统硬件和软件设计后,为验证其可靠性,搭建了系统测试平台。在该测试平台中,利用隔热夹具来模拟半导体激光器,陶瓷加热片放在隔热夹具内部。利用LabVIEW软件完成上位机的显示界面设计,最后利用CAN通信与主控系统进行信息交互得到测试结果。根据测试结果生成的数据,可得到温度控制曲线如图8和图9所示。

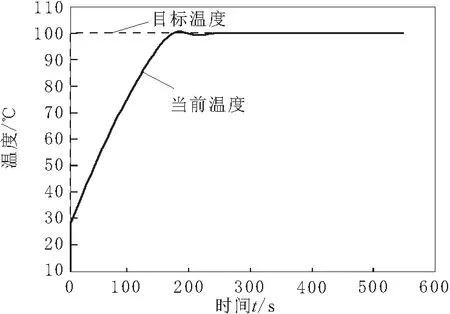

图8 目标温度为100 ℃时的温控曲线

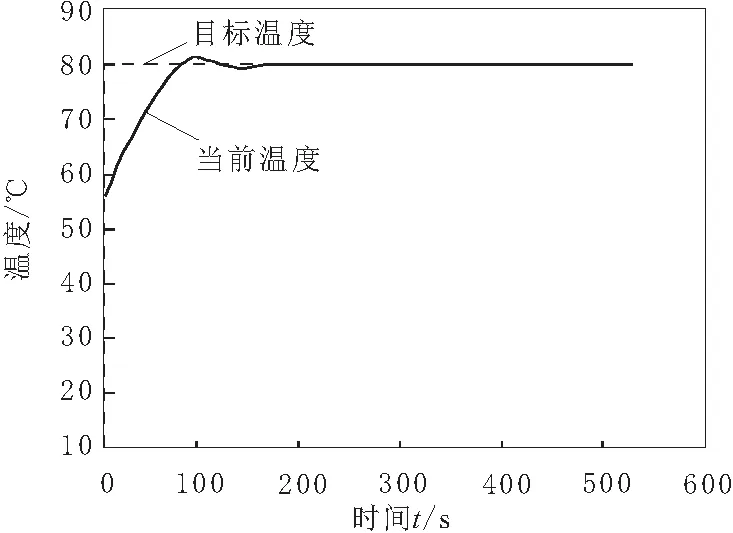

图9 目标温度为80 ℃时的温控曲线

由图8和图9可知,系统在4 min之内即可达到目标温度,并且稳态误差也在0.1 ℃之内,符合系统的控制要求。

5 结束语

以TMS320F2808数字信号处理芯片为控制核心,设计了一种基于模糊PID控制的半导体激光器温度控制系统。分别对系统的硬件、控制算法及软件进行了设计,并对系统进行了仿真与实验。实验结果表明,系统能在4 min内达到预设温度,且系统稳定后的控制精度小于0.1 ℃,控制性能要优于基于传统PID控制算法的温度控制系统,具有很好的实用价值和广阔的应用前景。

参考文献:

[1] 闫胜利.基于DSP的DFB激光器温度控制系统设计[J].激光杂志,2014,35(12):93-95.

[2] 何伟刚,章帆,李政林.光纤半导体激光器温度智能控制系统设计与仿真[J].现代电子技术,2016,39(12):120-122.

[3] 田浥彤,王海星.激光器高精度温度控制系统的研究[J].化工自动化及仪表,2017,44(3):267-270.

[4] 黄戈里,秦燕燕.PID控制的激光器温度控制系统的设计与实现[J].激光杂志,2016,37(10):142-145.

[5] 康伟.基于BP神经网络的DFB激光器恒温控制系统建模与仿真[J].激光杂志,2015,36(4):59-61.

[6] 邵明仓,张秋生.基于遗传算法优化PID的激光器温度控制系统[J].激光杂志,2016,37(4):96-99.

[7] 鲍健,孙力,樊宏,等. 高精度二极管激光温度控制器设计[J].光电子·激光,2005,16(6):659-661.

[8] 许文海,杨明伟,唐文彦.多功能半导体激光器驱动电源的研制[J].红外与激光工程,2004,33(5):465-468.

[9] 崔国栋,吕伟强,郑毅.大功率半导体激光器温度控制系统的设计[J].激光与红外,2015,45(5):568-570.

[10] 马小雨. 基于自适应遗传算法的DFB激光器模糊PID温控系统[J].沈阳工业大学学报,2017,39(4):454-458.

[11] 林振云. 基于DSP的半导体激光器恒温控制器的研究[D].哈尔滨:哈尔滨工业大学,2013.

[12] 肖珊,鲁五一. 基于PID控制的半导体激光器温度控制系统的设计[J].激光杂志,2015,36(6):39-42.

[13] 李茜. 半导体激光器温度控制系统的研究[D].秦皇岛:燕山大学,2010.

[14] 汪灵,叶会英,赵闻.半导体激光器温度控制系统设计与算法仿真[J].仪表技术与传感器,2013(5):95-98.

[15] 于海.基于DSP的半导体激光器智能温度控制系统[D].长春:吉林大学,2012.

[16] 李福顺. 基于模糊-PID控制策略的变频恒压供水系统的仿真研究[J].机械与电子,2016,34(6):52-55.