弹载相控阵雷达导引头热控设计研究

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

0 引言

精确打击是现代高技术局部战争的一个突出特点。精确制导武器现已成为实现精确打击最主要的一种手段,在现代局部战争中发挥着不可替代的作用。导引头是精确制导导弹的核心装置之一,其性能决定了导弹的精确打击能力。作为精确制导领域的重要发展方向之一,有源相控阵雷达制导技术打破了传统机械扫描雷达制导技术在波束形状、波束驻留时间、扫描方式和数据率等方面的限制,通过采用相控阵技术,可以实现快速精确的目标探测和识别,具有功率密度大、空时自适应信号处理、抗干扰能力强等优点[1-3]。

有源相控阵雷达导引头和传统导引头相比具有明显的优势,处于精确制导技术的发展前沿,但也面临着很多难题,散热问题就是其中之一。弹载应用环境的特殊性对弹载电子设备的可用空间、重量和体积都有非常大的限制,使其在工作中面临着无法采用常规风冷和液冷散热、热沉容量有限、外部气动加热导入等苛刻条件。尤其是在导弹飞行末段工作的电子设备,其本身还要面临着较高的初始工作温度。针对弹载电子设备面临的散热难题,对弹载相控阵雷达导引头散热技术进行了探讨,结合相控阵体制的典型结构给出了散热解决方案。

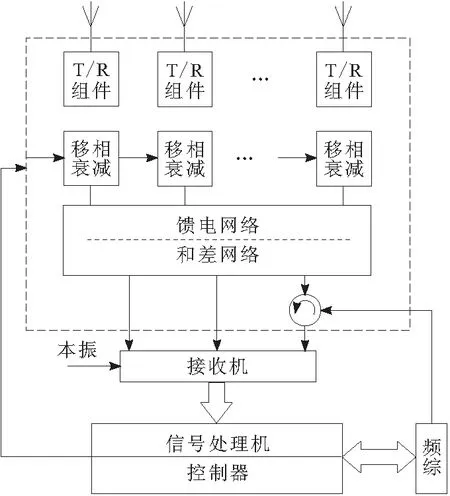

1 相控阵雷达导引头的典型架构

有源相控阵雷达导引头的典型架构如图1所示[4]。整个雷达导引头由T/R组件、馈电网络、和差网络、接收机和信号处理机等组成。相控阵雷达导引头的功能定位和体制与机载有源相控阵火控雷达具有相似性,其在系统架构和硬件实现上也具有相似性,导引头可以看做是一部功能精简、硬件浓缩的小型火控雷达[5]。

图1 有源相控阵雷达导引头组成示意

根据天线阵面内部各个部件的功能和相互之间的连接关系,并结合实际使用过程中的维修性和保障性,天线阵面的系统结构依据系统化、集成化、模块化的设计思路进行设计,通常可将天线阵面设计成框架结构、天线阵面和后端功能部件3部分。其中,框架结构是整个天线阵面的主承力结构,天线阵面由T/R组件阵列组成,后端功能部件则集成了馈电网络接收机和信号处理机等模块。

T/R组件是有源相控阵天线最关键的组成部分,天线的每个辐射单元在发射端的高功率产生和接收端的低噪声放大均由T/R组件来实现。T/R组件的热设计是相控阵雷达导引头研制成败的关键要素之一。有源相控阵天线的性质和弹载环境的特点使得导引头的结构集成度非常高,天线阵列各通道的间距通常只有波长的一半左右,在Ku波段,这个间距大约是10 mm,因此T/R组件的间隙很小。假定每个组件产生的脉冲功率为7 W,工作占空比为20%,平均功率为1.4 W,功率放大芯片的效率为25%,则芯片热耗可达4.2 W。若天线阵面包含200个通道,则有840 W的热耗,根据通道间距,整个天线口径应该在200 mm以内,在这么小的空间内散发如此大的热量,同时还需要尽可能保证各通道的温度一致性,以满足天线电性能的需求。由此可见,有源相控阵雷达导引头的散热问题十分严峻。

2 相控阵雷达导引头热设计

相控阵雷达导引头的散热问题主要由以下原因引起:一是在弹上工作状态下,由于雷达导引头工作在导弹飞行的末期,前期在导弹高速飞行的过程中,气动加热导致天线罩温度非常高,而天线罩本身多采用高透波的复合材料制成,材料的红外发射率非常高,导引头受天线罩内壁面高温辐射加热,温度不断上升,起始工作温度很高;二是由于多通道天线阵面的大热耗器件多,天线阵面整体发热功率很高,并且要同时兼顾弹上瞬态工作和地面调试过程中的长时间工作的需求。因此,要解决相控阵雷达导引头的散热问题,可以从降低天线罩辐射加热影响和导引头内部散热优化设计2个方面开展设计。

2.1 导引头防辐射设计

天线罩对导引头温度的影响主要体现在2个方面,一是天线罩内壁高温对导引头的辐射加热,二是天线罩内空气受天线罩高温影响温度升高而对导引头的传热。由于导弹飞行轨迹大都是在高海拔的位置,空气密度比地表空气密度至少低一个数量级,导引头处于低气压状态,因此,天线罩内壁辐射是引起导引头温度升高的主要因素。

为了降低导引头的温升,需要减小天线罩内壁对导引头的辐射加热。考虑到天线罩的透波需求,罩子的材料通常是红外高发射率的复合材料。要减小天线罩内壁对导引头的辐射加热可以采取以下措施:

a.在天线罩和导引头之间加入高透波率的隔热层,增加天线罩与导引头之间的辐射热阻。

b.增加天线罩的厚度,或者采用多层罩的形式,增大天线罩外壁面与内壁面的热阻,降低天线罩内壁温度。

c.导引头外表面采用低红外吸收率的涂层,减小导引头本身吸收的辐射热。

前2种措施通过优化设计可以显著降低天线罩内壁温度,缺点是会占用罩内空间,压缩导引头的可用空间,设计时应进行综合评价;第3种措施既不会占用导引头的可用空间,又可以降低天线罩辐射加热对导引头的影响。目前,导引头在设计加工过程中,为了减轻整机重量,通常选用低密度的铝合金材料作为框架结构和组件壳体的材料,铝合金表面可采用阳极氧化或者导电氧化的工艺处理方式,通过工艺参数和膜层厚度的控制来实现表面低红外吸收率的效果,其红外吸收率可控制在0.3以下。

另外,对于天线单元等微波发射天线无法进行低红外发射率涂层加工的部位,可以在局部增加透波隔热材料(如气凝胶),以减小天线罩辐射的影响。

2.2 导引头内部热设计

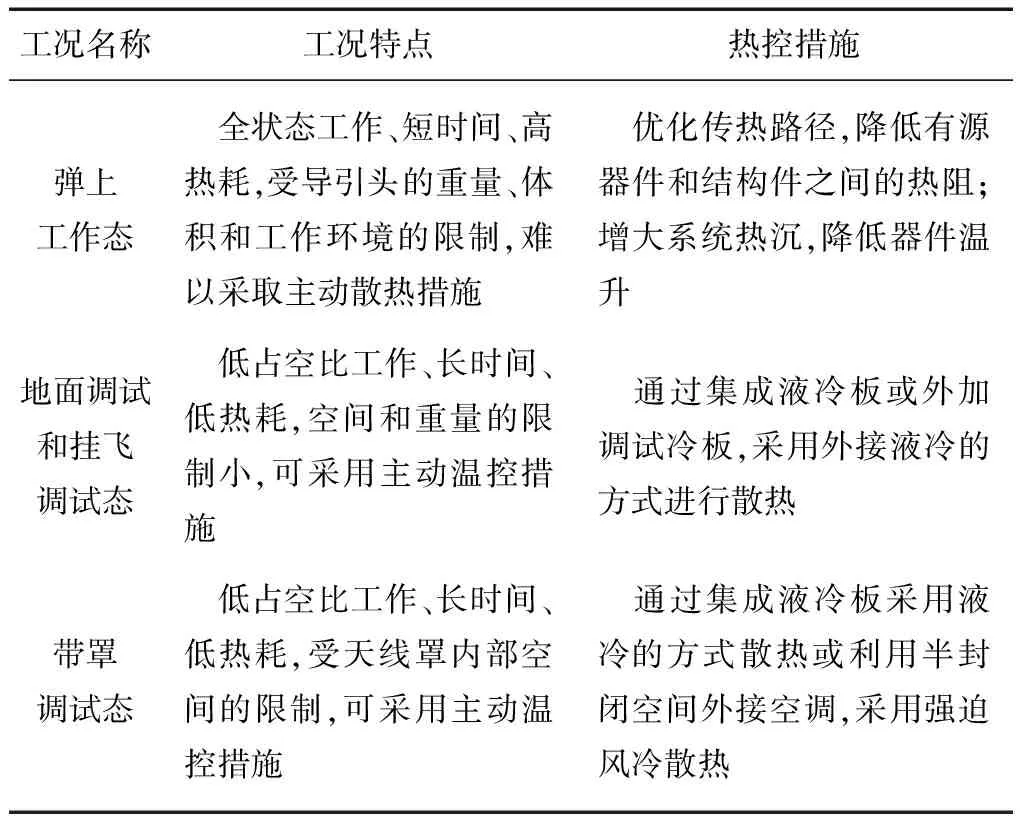

相控阵雷达导引头系统功能复杂、布局紧凑、填充密度高,同时大量使用高性能大功耗器件,使得系统的热流密度很大,散热问题十分突出,因此在设计过程中需要采用机热集成化设计方法,结合导引头结构总体设计,进行详细的热控设计。另外,导引头在研制过程中还面临多工况的热设计需求,天线的热控设计既要满足弹上大热耗短时工作的散热需求,同时要兼顾研制过程中低占空比、长时间稳态工作的散热需求。各工况的特点如表1所示。

表1 相控阵雷达导引头多工况的散热需求和热控措施

从表1可以看出,受导引头的重量、体积和工作环境的限制,相控阵雷达弹上工作时主要靠增大系统热沉等被动热控措施来保证其工作温度指标的要求,在实际工程研制中可以通过增大系统重量或采用相变储热的方式来增加系统热沉;在导引头研制过程中的调试工况下,可采取集成或分体式液冷板,通过液冷的主动温控措施保证长时间工作的散热需求。T/R组件的热设计是有源相控阵雷达导引头热设计的核心,下面将结合相控阵导引头常用的主体架构设计,根据系统多工况的散热需求,给出2种不同的热控设计方案,并对方案的优劣进行探讨。

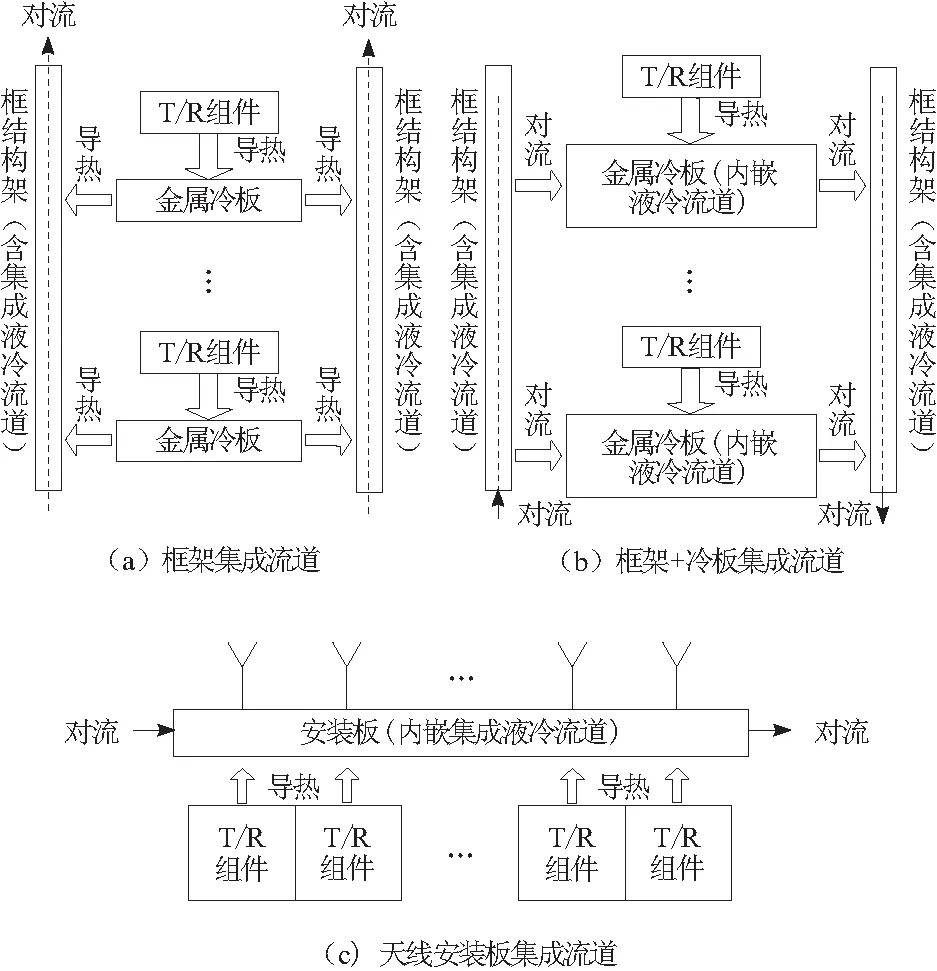

第1种方案为集成式液冷设计,将液冷流道与天线阵面框架结构集成起来,预留液冷接口,长时间调试的时候外接液冷机组进行散热。3种不同的集成液冷设计原理如图2所示。

图2 集成液冷设计原理

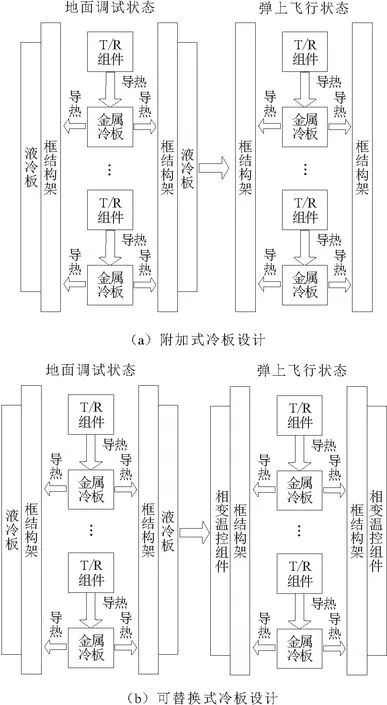

第2种方案为分体式液冷设计,通过内部热设计将T/R组件的热量传递到天线阵面的框架结构,长时间调试时可将液冷板安装到框架结构上,通过液冷的方式将热量带走。这种分离的冷板设计一方面可以降低器件的加工难度,提高复杂结构器件(如框架结构件)的成品率;另一方面在实际弹载工作工况下,可以将液冷冷板拆除,不占用导引头的可用空间和重量。考虑到研制过程中导引头可能需要带天线罩进行调试,分体式冷板还可以设计成可更换式模块,在导引头的结构包络范围内研制相同外部形状的液冷板和相变温控装置,在弹上工作时使用相变温控装置增大系统热沉,在地面长时间工作时将相变温控装置替换为液冷板,以满足稳态散热的需求。分体式液冷设计的原理如图3所示。

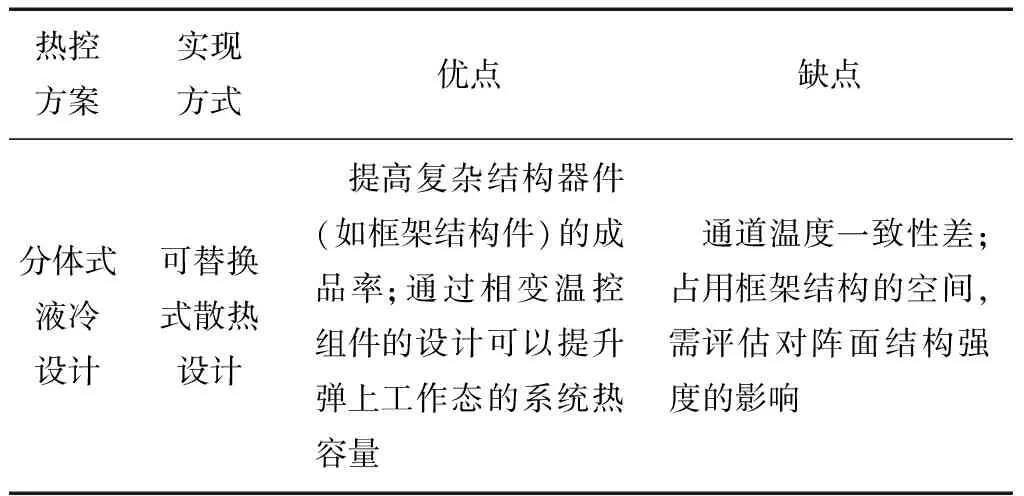

结合以上分析,表2给出了各种热控设计方案的优缺点。通过对比可以发现,集成式液冷设计具有集成度高,可同时满足多种工况散热需求的特点,但是要面临通道温度一致性问题,并需考虑冷板加工和冷却液腐蚀性的问题;分体式液冷设计中,液冷板通常安装在框架结构的两侧,虽然可以提高复杂结构器件的成品率,但也会面临通道温度一致性差的问题,并且外加液冷板的方式还需占用额外的空间,实际工程应用时需综合考虑外部条件。

图3 分体式液冷设计原理

表2(续)

3 结束语

相控阵制导技术是导弹制导技术的重要发展方向之一,本文对有源相控阵雷达导引头在实际应用和研制过程中面临的散热问题进行了探讨,根据其在不同阶段的散热需求,给出了散热解决措施。弹上工作时,主要从减小导引头天线罩热辐射、提高导引头内部储热能力和优化散热路径等方面,来解决其短时大功率散热的问题;研制过程中,可根据实际情况采用集成式或分体式液冷主动散热的手段,解决其长时间稳态工作的散热问题。另外,还对各种散热措施的优缺点进行了分析对比,为相控阵雷达导引头的散热提供了参考。

参考文献:

[1] 汤晓云,樊小景,李朝伟.相控阵雷达导引头综述[J].航空兵器,2013(3):25-30.

[2] 王炼,董胜波,王秀君,等.毫米波宽带相控阵导引头关键技术综述[J].宇航计测技术,2013,33(3):7-10,33.

[3] 赵鸿燕.相控阵雷达导引头技术发展现状[J].飞航导弹,2011(8):78-82.

[4] 郑雪晓.一种弹载相控阵天线多工况快速切换热控方法[J].电讯技术,2014,54(4):513-517.

[5] 徐艳国.机载火控雷达技术发展及对导引头的启示[J].航空兵器,2016(6):33-39.