NEUl600kA超大容量铝电解槽技术应用与行业进步

邓文强

(东北大学设计研究院,沈阳 110166)

在有色金属中,铝居首位,2017年占有色金属总产量的57%,是国民经济建设不可或缺的基础原材料。我国原铝产量已连续多年位居世界第一,据不完全统计,2017年占全球铝产量的55%以上,特别是进入21世纪以来,年均增速超过12%,铝产量的快速增长离不开核心装备大型化技术的支撑。众所周知,在工业生产中,主体装备大型化有利于节能、降耗、减排,更为重要的是可带来项目建设投资和运行成本的大幅降低。因此,装备大型化一直引领着制造行业的发展方向。对于电解铝行业而言,其装备大型化主要体现在铝电解槽容量的提升上。

我国自20世纪70年代开始铝电解槽大型化技术开发,相继开发了200kA、300kA、400kA和500kA级大型铝电解槽技术。槽容量的历次大型化都有力推动了行业技术进步,提高了效益,加速了产能提升,奠定了我国铝工业大国地位。为实现铝工业强国目标,引领世界铝电解技术发展方向,有必要开发更大容量的600kA级铝电解槽技术,这对我国铝工业技术实现跨越式发展具有重大意义。

1 技术瓶颈与突破

然而,随着铝电解槽容量的进一步大型化所带来的磁流体稳定性、热平衡、结构稳定性和环保关键技术问题越来越突出,是一个极为复杂的系统工程。

东北大学设计研究院采用的“数值模拟+”铝电解槽大型化技术开发方式,与传统的“1:1工业试验”方式相比,开发周期短,开发成本低,并且提高了技术开发的准确性。采用该开发方式,攻克了容量超大型化所带来的磁流体稳定区间大幅降低、比表面积散热负荷急剧增加等磁流体稳定性和热平衡方面的关键技术难题,形成如下技术创新成果:

(1)超大容量铝电解槽磁流体稳定性技术:通过优化控制铝液中垂直磁场和水平电流两个关键要素,突破了600kA级超大容量铝电解槽磁流体稳定性技术瓶颈,将磁流体稳定性所需的垂直磁场绝对值平均值的临界值由3.75Gs提高至6.69Gs,大幅度拓宽了磁流体稳定性区间,为铝电解槽高效、稳定运行奠定了基础;

(2)超大容量高产率铝电解槽热平衡耦合控制技术:通过对影响铝电解槽热平衡全要素的耦合优化控制,实现了铝电解槽预期的热平衡状态;

(3)多阶柔性分体式管桁架梁结构技术:解决了铝电解槽大跨度上部支撑结构的稳定性问题,同时降低了工程造价,其中钢材节约10%,厂房投资节约5%;

(4)铝电解槽高位分区集气结构技术:提高了槽罩内负压分布的均匀性,集气效率达到99.6%,污染物总量控制实现了超低排放,超过了国标、欧标排放要求。

2014年在山东魏桥铝电有限公司成功投运了全球第一个600kA级铝电解槽系列[1],整体技术达到国际领先水平。项目的主要技术经济指标均实现了预期目标,目前该技术已推广应用了10条生产系列,产能达400万吨/年以上,已成为国内外电解铝增量项目的首选技术,在俄罗斯、印度、伊朗等多个“一带一路”国家的项目建设中被积极采用,为我国开展国际铝产能合作提供了重要支撑。

2 主要技术创新点

(1)创新点一。铝电解槽磁流体稳定性“双补偿”技术及其母线装置,突破了600kA级超大容量铝电解槽磁流体稳定性技术瓶颈,同时大幅节约了母线用量。

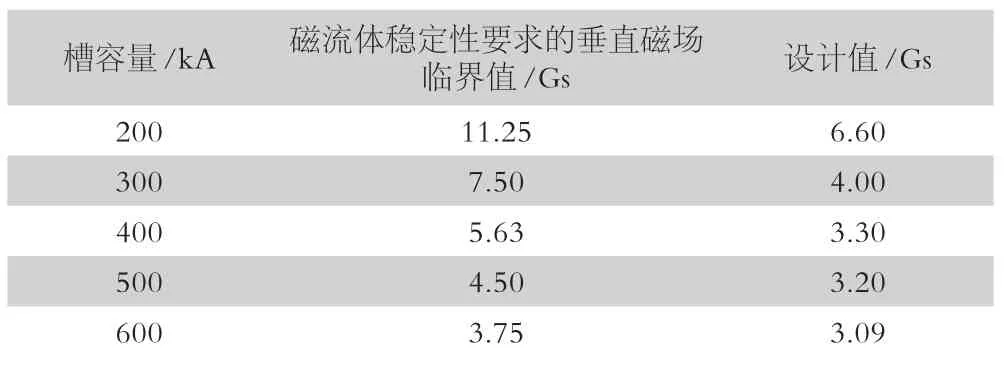

①该创新攻克了600kA级超大容量铝电解槽磁流体稳定性技术难题,以往铝电解槽容量大型化技术开发过程中,磁流体稳定性是依据业内公认的挪威专家Sele发明的铝电解槽磁流体稳定性公式判定的。各容量级别铝电解槽磁流体稳定性要求的垂直磁场临界值和实际设计值的对比详见表1。

表1 各容量级别铝电解槽磁流体稳定性要求的垂直磁场临界值和磁场实际设计值对照表

②该创新还大幅节约了母线用量,具有显著的经济性优势,超大容量铝电解槽磁流体稳定性“双补偿”技术及其母线装置大幅节约了母线用量,克服了600kA级铝电解槽母线结构设计的经济性瓶颈,与传统的“自补偿”相比,母线用量降低12.1%,当量铝耗与400kA级铝电解槽相当。

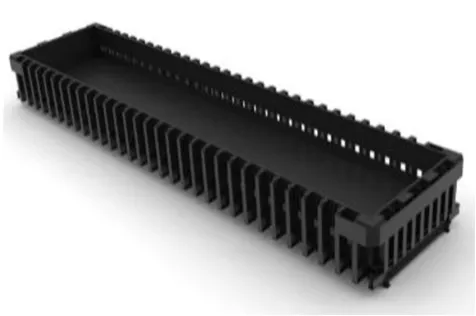

(2)创新点二。超大容量高产率铝电解槽热平衡耦合控制技术,使600kA超大容量高产率铝电解槽实现了预期的电热平衡状态。对影响铝电解槽热平衡的全要素进行了耦合优化控制,解决了铝电解槽单位面积产能提高和容量超大型化双重因素带来的热平衡难题,集成开发和应用了低压降阳极结构、低压降阴极结构、一体化焊接槽壳(见图1)和车间导流式高效通风建筑结构(见图2)等创新技术。

(3)创新点三。大跨度多阶柔性分体式管桁架梁结构技术,解决了超大容量铝电解槽大跨度上部支撑结构的稳定性问题,同时显著节约了工程造价。

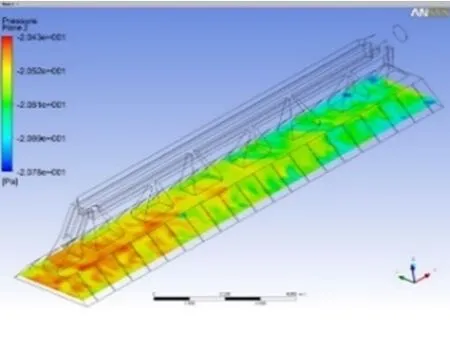

(4)创新点四。铝电解槽高位分区集气结构技术,受铝电解生产系列工艺配置限制,铝电解槽排烟口处于长方向的一端,随着600kA级铝电解槽长度的剧增,需要解决槽罩内负压分布均匀性以提高集气效率的技术难题。为此,该项目开发了高位分区集气结构技术。利用ANSYS软件进行了模拟计算分析,计算模型和计算结果见图3和图4。

模拟结果表明:600kA级超大容量铝电解槽槽罩内压力分布均匀,罩板间缝隙呈负压状态。生产实践表明,在工区末端槽罩板打开的情况下仍无烟气外溢,集气效率高达99.6%,显著减少了烟气的无组织排放,使污染物总量控制实现了超低排放的目标,并满足国标和欧排标准要求。

图1 一体化焊接槽壳

图2 槽间钢格板导流式通风结构

图3 集气结构模型

图4 集气罩内部压力场云图

表2 该项目实现的主要技术经济指标与国内外同类技术的对比

3 与同类技术主要参数、效益、市场竞争力的比较

NEUI600kA级铝电解槽技术于2014年投运了全球第一个600kA级铝电解槽系列以来已平稳、高效运行近4年。国际上仅力拓加铝开发了AP60(600kA级铝电解槽)技术,但目前仍停留于工业试验阶段,未见进一步产业化应用报道。国内也有其他单位开发了同类技术,但其产业化应用时间比该项目滞后2年多,未见其产业化运行方面的报道,目前公开的仅是其12台工业试验槽的指标。

由表2可知,NEUI600kA级铝电解槽技术实现的产业化应用指标优于力拓加铝AP60技术试验槽指标,与国内同类技术公布的试验槽指标相近。该技术产业化应用实现了铝电解槽容量超大型化的预期目标。以年产2×30万吨示范工程为例,采用该技术与400kA相比,吨铝投资降低13.2%,占地减少26.5%,电解槽单位面积产能提高10%,全员劳动生产率提高25%,吨铝成本降低约8%。如果该技术应用产能规模达1000万吨/年,则可节约投资70.65亿元,节约用地2400亩,减少用工5500人,节约成本112亿元,经济效益显著。

截止2017年底,该项目开发的600kA级超大容量铝电解槽技术已应用于10个铝电解槽系列的建设,产能达400万吨/年。该技术显著的技术、经济优势,已成为全球铝行业先进技术的代表,为我国铝电解技术升级和开展国际铝产能合作提供了重要支撑。

4 社会效益

NEUI600kA级铝电解槽技术的成功开发和投运,诞生了全球第一条600kA级超大容量铝电解生产线,实现了铝电解槽技术与装备的跨越式发展。与国内一流技术相比,电解槽单位面积产能提高10%,预期槽寿命提高约500天,全员劳动生产率提高25%,吨铝投资降低约13.2%,吨铝成本降低约8%,有力地推动了铝行业科技进步,显著提升了我国铝电解工业的核心竞争力。

由于600kA级高效铝电解槽具有显著的技术、经济优势,已成为行业先进装备的代表,成为国内外电解铝增量项目的首先技术,为促进我国铝电解技术升级提供了重要支撑,并已成为我国铝工业开展国际铝产能合作的一张靓丽名片。

[1]邱芹,朱兴芳,黄平义.全球首条全系列600kA铝电解槽在魏桥铝电成功运行,《滨州日报》, 2015.6.8