基于PLC控制的伺服电机智能调速系统设计

孙彤

(沈阳汽车工业学院电气工程系,辽宁 沈阳 110015)

PLC控制是指一种专业的电子装置控制,主要是在工业环境下运行的数字运算操作系统,采用可以编程的存储器,进而运算各种操作的指令,还能通过数字的输入和输出来控制各种机械运作。本次设计基于PLC控制的伺服电机智能调速系统,对基于PLC的伺服电机智能调速系统进行了开发和调试。

1 系统的硬件设计

1.1 PLC控制系统的模块分析

PLC在工业控制领域占有重要地位,与电器接触器控制系统相比,更具灵活性和可靠性。此外,PLC有更大的优势:硬件更通用、编程更简单、软件更灵活,更适于使用和调试[1]。PLC主要应用在:开关量控制、模拟量控制、软元件、对特殊应用的特殊指令集、数据处理和通信组网。

1.2 电机的选型原理

伺服电机的选型,重要在于能够保证系统加速和减速、静态和动态稳定、动态运行平稳、抗干扰性强。选择电机时要满足2个公式:

其中:JL代表负载惯量,JM代表电机转子惯量,MB代表电机加速和减速的转矩,MS代表电机静态的转矩。

进行伺服电机选型的过程中,要提前预估系统绕线圈的最大尺寸,据此预算转动惯量,然后选好固定夹钳和金属杆,算出转动惯量,最后根据得到的数据去计算电机容量,选择合适的电机。选完电机后,观察电机性能表,检查电机在最高转速时的加速转矩,并据此预估加速时长。

2 系统的软件设计

本文的软件设计是在硬件的基础上来展开,在系统的设计过程中,要选择一组容量小点的伺服电机和驱动模块进行试验。

2.1 伺服电机智能调速系统的基本配置

基于PLC控制的伺服电机智能调速系统主要采用的电机为SGMJV伺服电机,驱动系统为SGDV系统,PLC采用艾默生EC11系列的PLC和相应的I/O扩展系统与A/D扩展系统,人机界面采用OPAS的人机界面。伺服电机SGMJV额定输出400W,电压200V,电流 2.8A,最大电流 9.5A,转矩 1.2Nm,瞬时最大转 矩 4.5Nm, 转子转动惯量0.44×10-4kgm2,伺服驱动SGDV额定输入三相200~230V,额定输出三相0~230V/0~400V。

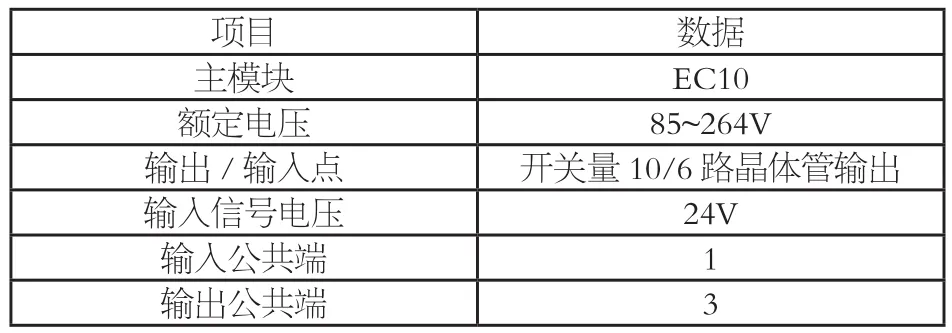

表1 PLC的基础数据信息

此外,PLC具有中断输入的功能,有脉冲输出的功能。通道模拟量输入的转换速度为6~15ms/通道,输入电压-10~10V,输入电阻1MΩ,输入电流 -20~10mA,数字输出为 -2000~2000,设置范围-10000~10000。人机界面显示区域192×64LCD点阵,按键20个,画面64KB,ROM1KB,PC下载口RS223,通讯口RS223协议。

2.2 伺服电机的智能调速设计

基于PLC控制的伺服电机智能调速系统在设计时是空载运行,但依然要考虑实际应用时的缓起和缓停。缓速起动和缓速停止的目标是保证带有线圈负荷的电机在起动和停止时不会受到太大的冲击,能够平稳的完成两种状态的转换,同时要保证两组电机的速度匹配。系统的控制主要是采用EC10系列的PLC指令来进行,从一开始,在每个PLC运行的周期变化一个步进量,当所有步数完成,便到达终点的量,PLC运行的周期越短,完成RAMP指令的时间就越短。采用RAMP指令延长时间,进而使得多段演示指令进行组合。若PLC的扫描时间很短,RAMP运行的时间就很短,电机可能受到冲击,变速过程也会不太理想。缓起和缓停的速度匹配只需要在系统上适当调整即可。

缓起和缓停是手动操作运行键和暂停键来控制,在换向时,必须从高速停止换向到反向高速。为了减少电机受到的冲击,在临近端点时,需要进行自动的减速,降低速度后再进行换向。设定一个近端点,按同种策略进行控制。

基于PLC的伺服电机系统,在EC10系列PLC的系统配置时,配置输入点开机模式并选择,选择一个开关作为PLC系统的起动开关。当PLC上电后,开关没按下,便处于待机状态,开关按下,便开始运行程序。系统中激活STOP指令时,PLC系统停止运转,一般这种情况发生有两种可能,绕线完成或中断。为了保证PLC的停止可靠,要预留出时间进行数据的保存,保证PLC重新启动后的工作能顺利进行。

2.3 系统数据的存储设计

PLC控制系统具有掉电时自动存储数据的功能,当系统意外中断时,系统能够自行保存当前运行的参数值,待排除故障后自行恢复并还原数据。系统保存范围内元件值上电前后保持不变,在主程序运行时加入参数保存驱动,每个扫描周期完成一次保存数据的操作;设置掉电中断程序,当PLC检测到掉电,执行中断程序,对参数值进行保存操作。

3 实例分析

在PLC控制的伺服电机智能调速系统设计完毕后,需对PLC控制系统是否能正常运行进行测试,为了保证实验的有效性,使用传统的伺服电机调速系统与本文设计的基于PLC的伺服电机智能调速系统进行对比。为保证实验的准确性,对实验数据进行严格把控。

3.1 数据准备

SGMJV伺服电机,驱动系统为SGDV系统,PLC采用艾默生EC11系列的PLC和相应的I/O扩展系统和A/D扩展系统,人机界面采用OPAS的人机界面。PLC系统和文本显示器程序设计完成后,将各部分联系起来,对伺服驱动端子进行输入控制信号操作。

3.2 USB驱动测试结果分析

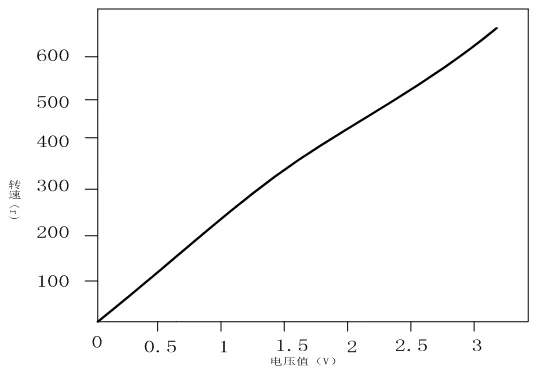

由于电路干扰和PLC驱动处理的舍入误差,得出的计算结果与实际结果存在一定的误差,但误差很小。模拟电压值与电机实际转速的对应效果很好,线性度也很高,误差很小,范围在2~3r/min,可以看出A/D模块很好的完成了模拟量和数字量间的转换工作,见图1。

图1 电机转速与电压值的关系

进行多次反复试验,由系统调试的结果可以看出,普通的伺服电机系统与本文设计的基于PLC的伺服电机系统差距很大,本文设计的系统运行误差较小,更加符合伺服电机的容量和惯性要求。普通的伺服电机系统和本文设计的基于PLC的伺服电机系统误差率见图2。

图2 普通系统与设计系统的误差率对比图

根据上图可知,基于PLC控制的伺服电机系统的误差率低于传统的伺服电机系统,此外,传统方法传输的速度慢、精度很低,处理数据能力差,没有自动储存数据的功能,完全低于PLC控制的数据处理水平和工作能力。

4 结语

本文设计的基于PLC控制的伺服电机智能调速系统,比传统的伺服电机系统的传输速度更快、更方便且实验误差小,具有自动保存数据的功能。实验结果表明,系统真实有效,希望通过本文的研究能够提升伺服电机调速系统的有效性和实用性。

[1] 徐小辉.基于PLC的电源节能智能控制器设计[J]. 电源技术,2017,39(11):1643-1645.

[2] 魏强,田思庆,李帅等.基于PLC与HMI技术的智能滴灌控制系统[J].节水灌溉,2016,39(4):94-97.