基于宏程序编程的滚珠丝杠双圆弧螺纹数控车削加工

沈羽,王西建

(河南质量工程职业学院,河南 平顶山 467000)

滚珠丝杠是将回转运动转化为直线运动,或将直线运动转化为回转运动的理想产品。由于具有效率高、传动灵活、精度保持性好、摩擦阻力小的特点,滚珠丝杠被广泛应用于各种工业设备和精密仪器。滚珠丝杠上的螺纹区别于普通螺纹,牙型为圆弧形,属于异型螺纹。数控车床自带的螺纹加工指令只能加工圆柱面和圆锥面上形状规则的螺纹,无法用常见的专门指令编程,也难用CAD/CAM自动编程。对于螺纹牙型不规则和异型螺纹则需要选择成型刀或者其他的办法来加工。本文以Funac 0i系统为例,采用宏程序,通过直线拟合逼近双圆弧曲线的方法,剖析滚珠丝杠双圆弧螺纹数控车削的加工方法和编程思路。

1 零件图样分析

图1 滚珠丝杠圆弧螺纹

如图1所示为滚珠丝杠,材料 GCr15钢,外圆柱体上有圆弧螺纹,螺纹牙型轮廓为对称圆弧,由R1和R3双圆弧连接过渡组成。导程为5mm,牙深相对导程较浅(0.878),螺纹旋向为右旋。

2 螺纹切削的加工工艺分析

2.1 装夹方式的选择

在加工此零件的圆弧螺纹时,考虑到螺纹加工时设置的导入到出的距离,螺纹段两端的圆柱部分太短,无法利用三爪卡盘装夹,且该零件为薄壁类零件,切削过程中受力较大,利用外圆装夹易变形,因此采用内孔穿芯轴来保证加工螺纹的精度。

2.2 刀具的选择

普通螺纹的形状可用仿形车刀加工而成,特殊螺纹的形状由车刀形状和刀路的拟合而成。圆弧螺纹的弧形较小时,为了避免加工干涉和考虑到可以采用圆弧形车刀车削,考虑到留有一定的调整和精车余量,圆弧车刀半径必须小于圆弧螺纹牙型轮廓上的最小曲率半径。对于牙型较深、宽度较大、导程较大的螺纹,车削时切削的余量和切削抗力都较大,用圆弧车刀会引起工件弯曲、变形,而且容易引起过切、干涉的现象。考虑到刀具与程序的通用性以及编程方便,在加工本例工件中的圆弧螺纹时,选择30°尖刀或30°偏刀,刀尖圆弧的半径为0.2。

2.3 切削用量选择

在车削螺纹时,车床的主轴转速受到螺纹螺距的大小、驱动电机的升降频特性及螺纹插补运算速度等多种因素的影响,根据主轴转速的推荐公式: N=1200/P-K 。(注:其中p是螺纹的螺距

采用普通螺纹数控车削分层切削的方法,利用宏程序进行X轴分层加工,背吃刀量由变量控制。

2.4 螺纹加工指令选择

在Fanuc系统中,螺纹切削指令有:单行程螺纹切削指令G32、螺纹切削简单循环指令G92、螺纹切削复合循环指令G76等,考虑到程序的简洁,这里选择G92并采用宏程序编程。

2.5 走刀路线的设计

为了避免在螺纹加工主轴升速、降速时螺距不一致的问题,螺纹切入,切出材料必须设置一段导入长度和切出长度。为了在一次循环中就完成螺纹的分层加工,在计算出X轴的分层进给量后,沿着整个轮廓进行Z向分段加工,直至将整个螺纹牙型轮廓拟合出为止。根据零件形状的特点,首先选择一个合适的循环起点,以G00 快速走刀至循环起点上,以G92 进行一次螺纹切削循环。为了实现X、Z方向递进分层螺纹切削循环,螺纹切削循环的起刀点为一个动点。

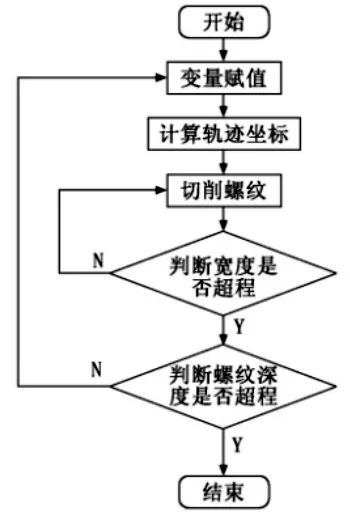

2.6 用户宏程序流程图

应用宏程序编程的滚珠丝杠双圆弧螺纹车削加工的流程图如图2所示。

图2 滚珠丝杠双圆弧螺纹车削加工流程图

3 圆弧螺纹数学模型分析与数据处理

通过分析,该零件螺纹的形成轮廓为对称圆弧,圆弧螺纹牙型由R1和R3的双圆弧连接过渡组成。为了方便表达圆弧上点的坐标,采用参数方程。 圆的参数方程如下:

Y=R★SINα;

X=R★COSα;

转换到数控车床坐标系的表达式:

X=R★SINα;

Z=R★COSα;

图1中的工件坐标系原点为右端面与轴心线交点。通过计算机辅助软件计算出R1和R3圆弧相切的点的坐标或切点和圆心的连线与Z轴夹角,通过图纸分析,起刀点选在R1圆弧的顶点,首先R1圆弧的顶点从沿着R1圆弧轮廓加工,接着沿着R3圆弧轮廓加工,为了在一次循环中就完成螺纹的分层加工,在计算出X轴的分层进给量后,沿着整个轮廓进行Z向分段加工,直至将整个螺纹牙型轮廓拟合出为止。

4 程序编制

4.1 螺纹部分参考加工程序

参考程序(FANUC 0i ):

O1234;//程序号

……..

T0303; //调用圆弧用车刀;

M03S200; //主轴低转正转;

G00X48.0Z10.0 M08 ; //到达起刀点,切削液开;

#1=90.0; //R1圆弧切深初始值;

WHILE[#1LE128.68]DO 1; //切深循环,R1圆弧总切深从90°到128.68°;

#2=1★SIN[#1] ; //螺纹R1圆弧上动点x坐标;

#3=1★COS[#1] ; //螺纹R1圆弧上动点Z坐标;

#4=10.0+#3; //R1圆弧轨迹自变量Z 初始值,升速进刀段;

#5=5-#3; //R1圆弧轨迹自变量Z终止值,降速退刀段;

WHILE[#4GE#5]DO 2; //循环条件判别,每层Z向切削是否到达终止值;

G00X48.0Z[#4]; //到达螺纹循环起刀点;

G92X[42.072+[2★#2]]Z-42.5F5.0; // 切 削 螺 纹R1段,导程5mm;

#4=#4-0.5; //Z向每次循环切削的增量值为0.5mm;

END 2; //循环2结束,一层切削结束;

#1=#1+5.0; //外层循环每层X向每次循环切深角度增量值为5°;

END 1; //外层循环结束,R1圆弧加工结束;

G00X48.0Z10. 0;// 到达起刀点;

#6=-51.32; //R3圆弧切深初始值;

WHILE[#1GE-90.0]DO 3 ; // 切深循环条件判别,R3圆弧总切深从90°到128.68°;

#7=3.0★SIN[#1]; 螺纹 R3 圆弧上动点 x 坐标;

#8=3.0★COS[#1]; 螺纹 R3圆弧上动点 Z 坐标;

#9=5+#8 ; //R3圆弧轨迹自变量Z 初始值,升速进刀段;

#10=-#8;//R1圆弧轨迹自变量终止值,降速退刀段;

WHILE[#9GE#10]DO 4; //循环条件判别,每层Z向切削是否到达终止值;

G00X48.0Z[#9]; //到达螺纹循环起刀点;

G92X[48.317+[2★#7]]Z-42.5F5.0; // 切 削 螺 纹R3段,导程5mm;

#9=#9-0.2; //Z向每次循环切削的增量值为0.5mm;

END 4; //循环4结束,一层切削结束;

#6=#6-5.0; //外层循环每层X向每次循环切深角度的增量值为5°;

END 3; //外层循环结束,R3圆弧加工结束;

G00X100.0Z100.0M09; 退刀,远离工件,切削液关;

……..

M05; //主轴停;

M30;//程序结束。

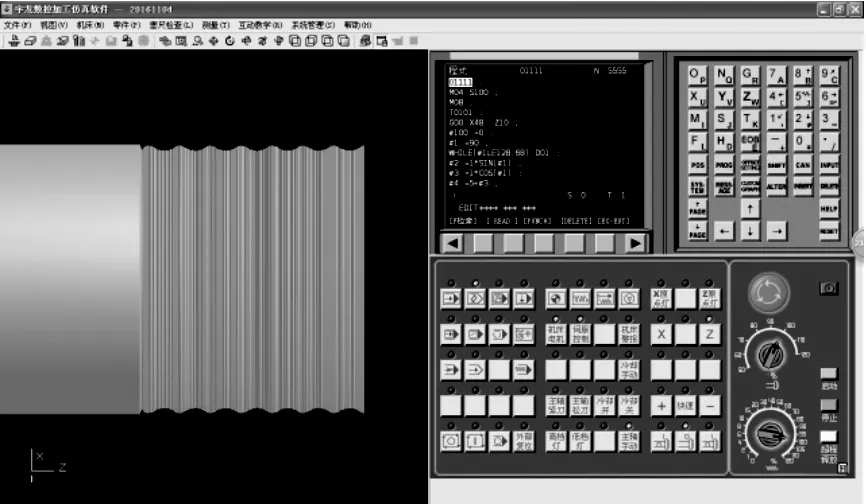

4.2 数控仿真结果

通过宇龙数控加工仿真软件,建立工件模型,输入以上程序,数控车削的仿真结果见图3所示。证明以上滚珠丝杠螺纹部分的加工程序正确可行。

图3

5 结语

利用宏程序强大的变量设置、逻辑判断和程序控制功能,通过拟合的方式,采用赶刀法来解决较复杂的滚珠丝杠圆弧螺纹的数控车削加工。避免了复杂的数学计算,减少了加工误差,简化了程序结构,提高了加工效率,保证了零件的加工质量。本文所举的圆弧螺纹编程思路和方法,也适用于梯形螺纹、矩形螺纹、三角形螺纹等异形螺纹的加工。

[1] 钟明.在椭圆面上数控车削加工圆弧螺纹.装备制造技术[J].2014(11) .

[2] 李大明,程途远.特殊曲面和高精度螺纹的数控车削加工[J].机械设计与制造. 2007(09).

[3] 郭自庆.浅谈圆弧螺纹在数控车床上的宏程序加工[J].科技创新与应用 . 2012(16).

[4] 王元生.数控车削正弦螺纹用户宏程序编程[J].制造技术与机床 . 2009(06).

[5] 夏静文,穆丽沙.数控车床上圆弧螺纹的宏程序编程与加工[J].机械工程与自动化 . 2012(03) .

[6] 袁名伟,吴立国.多区间宏程序嵌套在数控切削特种螺纹中的应用 [J].现代制造工程 . 2011(06) .

[7] 刘志刚,刘立新.宏程序在异形特殊螺纹数控车削加工中的应用 [J].煤矿机械 . 2016(02) .

[8] 袁进,徐晓翔,沈春根.宏程序在异形螺纹车削中的应用案例 .金属加工 (冷加工 ) [J]. 2013(01).