“双轮驱动”助力企业实现跨越式发展

特约撰稿人:翁占斌 董鑫 王春光 姜建军 刘连国 刘利波

企业的设备管理如何推进体系化、标准化,是广大设备管理工作者共同面临的课题。招金矿业股份有限公司(以下简称“招金矿业”)联合山东省设备管理协会、广州学府对此进行了有益的探索和尝试,于2015年5月联合创建《全优生产保障管理体系》(TOPS),并进行了试点工作,取得了阶段性的成果。2016年8月又积极参与中国设备管理协会制订《设备管理体系 要求》标准的起草、修订和发布工作,公司执行总裁董鑫、生产副总监姜建军以TOPS推进的成功经验,提出了具有建设性的建议和意见,为全国设备管理体系标准的建设奠定了坚实的基础。

通过《全优生产保障管理体系》与《设备管理体系 要求》有机融合,形成了“双轮驱动”的全新设备管理模式,助力招金矿业实现跨越式发展。

基础、专业“双轮驱动”,招金设备管理步入快车道

设备管理是专业性、技术性和综合性都很强的管理学科,也是现代制造企业提升竞争力的重大课题。招金矿业一贯重视设备管理,充分理解现代生产与设备的密切关系,提出“设备保障生产、生产尊重设备”的管理理念,多年来通过开发和引进先进的管理体系,形成“基础精实、专业精益”的设备管理新局面。

基础精实,《全优生产保障管理体系》硕果累累

3年来,招金矿业下属20余家生产企业全面推进全优生产保障管理体系(以下简称TOPS),从现场管理基础、员工基本素养和基层团队建设3个方面全面落实,企业面貌发生了天翻地覆的变化,形成了整洁有序的生产现场,实现了稳定的生产工艺参数和长周期连续生产运行,为企业工艺技术改造和降本增效、绩效指标优化等创造了良好的条件,有力保障了生产计划的完成和利润指标的提升。3年来招金矿业利润水平持续攀升,降本增效方面更是取得了累计达4.3亿元的成绩。

专业精益,《设备管理体系 要求》持续深入

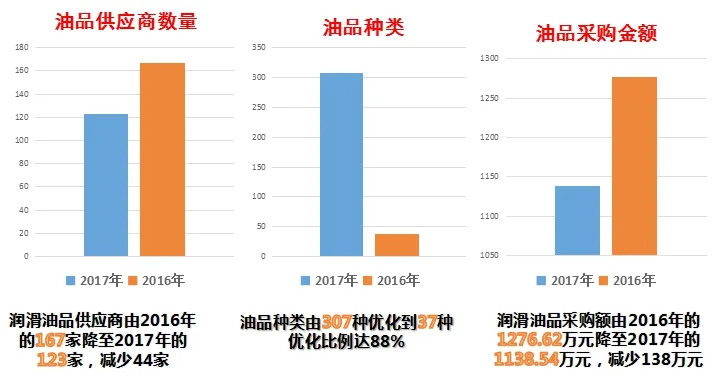

随着TOPS体系的深入和基础管理的提升,招金矿业积极参与中国设备管理协会《设备管理体系 要求》的起草和其他筹备工作,并以此为契机全面提升设备管理专业水平,从设备前期管理和润滑油品的选型优化入手,形成了招金矿业总部统筹规划、各分子公司积极参与的管理模式,并对全部在用的润滑油品进行全面检测分析优化、对润滑油品供应商进行全面评估,全公司的润滑油品种从原来的307种优化为现在的37种,全面优化了设备前期管理体系,从源头上保障了设备的可靠性;从检维修三闭环机制入手,建立了设备管理“3大规程、4大标准”,配合维修策略的组合优化、设备故障管理和标准故障字典、关键设备的“赛车式抢修”、设备专业检测仪器与配套软件的技术升级及智慧矿山、电子交互式维修手册等信息化手段的应用,推进招金设备管理体系的持续深入,推动专业管理水平迈向精益。

通过《全优生产保障管理体系》与《设备管理体系 要求》的有机融合,形成了“双轮驱动”的全新设备管理模式,助力招金矿业实现跨越式发展。为此,公司申请作为中国设备管理协会选定的第一批16家标准的试行企业,在工作中以设备管理体系标准为指导,更加系统地规范公司的设备管理工作,结合TOPS体系,全面在公司开展设备管理体系的推进工作。

开展润滑管理可靠性提升工作后取得的成绩

借鉴TOPS体系成功经验,全面推进设备管理体系

统筹规划,分步实施

在全公司全面推广设备管理体系,结合中国设备管理协会的《设备管理体系 要求》,形成具有“招金”特色的企业设备管理体系标准。制定公司推行设备管理体系的总目标及各分子公司要达到的具体评价目标,精心谋划、扎实推进设备管理体系在公司的落地生根。同时借鉴TOPS体系在公司的成功推行经验,设备管理体系标准的总体实施思路按照“夯实基础-苦练内功-提质增效”的逻辑顺序依次展开,推行设备管理体系也采取分步骤、分阶段的推行策略,使公司的设备管理水平再上新台阶。

夯实基础:(1)硬件方面。通过规范设备的前期、基础、使用和维护等管理,充实和丰富一线员工参与设备管理体系的深度和内容,以开展现场管理和改善活动为重点,将6S、6H、可视化、定置化和6项改善等管理工具有机融合,培养员工发现问题、解决问题的能力,建立全员参与改善的浓厚氛围,夯实设备管理基础,提升现场管理水平,打造了令人感动的设备现场。

(2)软件方面。以有氧活动和班组建设为重点,寻求一线员工在现场管理深化、设备自主维护技能等方面的突破,通过建立有效的员工技能培训机制,提升员工技能,打造“招金特色”的班组文化及标杆的卓越现场管理。

苦练内功:包括3个层面的深化。一是设备自主维护管理的全面导入及实施,促进员工爱护设备,提升维护设备的技能,提高设备管理指标;二是检维修体系方面的深化,包括设备管理体系优化、检维修SOON流程设计、状态监测、故障管理、快速抢修、备件等各专业模块的优化和深入;三是深入实施全优润滑管理,全面保障生产设备健康长周期运行。

亮点:根据设备管理体系的设备维修管理要求,大尹格庄金矿将无轨设备大修升级,增加员工技能培训室,并对大修的典型设备形成大修手册。升级后的大修室主要分为两个区域:大修室和技能培训室。大修室分为分解区、清洗区、装配区、验收区4个主要功能区域;技能培训室包括:主要零部件展示台、大修进度图表、大修工作管理看板、铲运机模拟机、实操区。

通过规范作业流程,以修复的ST-3.5铲运机为样板机台,编写了公司第一本铲运机大修手册。大修手册包括设备维修计划、设备分解、备件检测、清洗、处理、装配、调试等千余张图片,能更直观地体现整个设备的修复过程,包括各种故障案例及预防措施、维修新工具的开发。

提质增效:包括建立人机系统内部评价和管理评审机制的闭环。通过引入检维修三闭环系统、自主维护管理、设备状态监测和维修、设备故障管理、设备备件管理、设备润滑管理等标准内容的实施,降低设备故障率,减少设备费用的支出,全面提升设备综合效率。

在小学体育学科教学中教师必须考虑到小学生的身心发展特点,从而制定出小学生喜闻乐见的教学方式方法。为此,在小学体育学科教学的实践创新上应当尽量采用游戏、比赛、情景等教学方法,激发学生的运动兴趣,让学生体验到运动所带来的愉悦感,从而产生强大、持久的内驱力,培养学生的终身体育意识。由于小学生的年龄特点,兴奋占优势,兴奋抑制转换快,好奇心重,上进心强,故适度变换教学手段会取得比较好的效果,这也是未来小学体育学科教学中实施实践创新的突破口。

公司未来3年设备管理体系的推行计划

试点先行,发挥榜样的引领示范作用

2015年4月29日,公司总部召开了“全优生产保障(TOPS)管理体系启动大会”。启动会上,确定了金翅岭金矿、夏甸金矿、大尹格庄金矿3个推行试点单位,签署了推行协议书。8月份,埠外以甘肃早子沟金矿、甘肃招冶、新疆铜辉矿业作为试点单位开展TOPS体系推行,试点单位的推广带动作用明显,设备管理体系标准的推行也通过以点带面的方式,根植于各分子公司。

规范设备润滑管理,试点单位成效显著

随着试点单位通过引入广研所,开展润滑管理可靠性评估工作,强化设备润滑管理,通过现场调研→油品取样→油品检测→润滑培训→油品的选型优化→润滑现场管理提升,梳理、发现设备润滑管理存在的问题,并编制《润滑作业指导书》、《设备点检润滑作业书》等标准,结合《设备管理体系 要求》内的设备润滑管理要求,不断规范润滑油的全寿命周期管理。

非试点企业根据公司编制的《招金矿业股份有限公司TOPS推进标准手册》、《TOPS推进手册-指南》、《TOPS成果精编》等资料为基础,以自主推进为主,山东设协专家辅导为辅的推进策略,推行一期基础工程。专家辅导+自主推进的模式,极大调动了企业员工参与设备管理体系和TOPS体系推进的积极性,营造了浓厚的全员参与氛围。

巩固前期成果,深化专业模块管理

2018年,招金矿业在全公司深化推行设备管理体系和TOPS体系,试点单位引入班组建设、赛车式抢修、6项改善模块,进行理念疏导、规范提升,创造性地对原有设备管理思路进行升级、优化。

非试点单位也全面引入专业咨询机构进行体系的推进辅导,根据各单位的实情,推行基础和专业工程。通过现在推行的情况来看,效果明显,改善和规范了现场管理,建立了设备管理制度、流程、标准,促进了各项标准化体系管理水平的提升,提高了保障企业生产运营的能力,达到了预期效果。

推行“双体系”,硕果累累,亮点纷呈

公司自设备管理体系和TOPS体系推进工作以来,创造了在全国集团层面全面推行的先河,成果喜人,已将公司打造成为行业精益设备管理示范单位。

公司在2017中国设备管理大会获得多项大奖

创新设备管理模式,荣获多项行业奖项

(1)公司连续多年获得中国设备管理大会暨全国TnPM大会“中国设备管理优秀企业奖”,公司董事长翁占斌荣获“中国TnPM设备管理特别功勋奖”,多名同志荣获“全国设备管理优秀工作者特别贡献奖”、“全国设备管理卓越领导人”、“全国设备管理优秀工作者”等荣誉称号。

(2)公司连续多年被评为“山东省设备管理优秀单位”,多名设备管理人员获得“山东省设备管理突出贡献奖”、“山东省设备管理优秀工作者”、“山东省技术创新能手”等荣誉称号。

(3)公司旗下的铜辉矿业作为新疆自治区唯一一家矿山企业入选全国首批国家级绿色工厂名单。

深化推行“双体系”,多措并举确保推行效果

(1)为了从不同角度、不同层次挖掘公司旗下各企业的设备管理亮点,出版了4期招金特刊,内容涵盖战略视角、琅琊榜、百舸争流、群星谱、体系在路上等,将各分子公司的推进亮点展示出来,便于将亮点在全公司放大,搭建一个互动平台。

(2)为了将推进过程中的成果进行汇总和巩固,每月定期汇编月份成果,共编印13期。对各单位的现场美图、6H精品案例、OPS精品案例、OPL精品案例、管理看板精品案例、推进纪实美文、故障管理精品案例、样板机台标准与规程、润滑站建设精品案例、6I精品案例等多方面积累了成果案例,起到了激励、引导的作用,贯穿在体系推进的过程中。据统计,各单位累计上报各类成果案例3120项。

(3)公司设备润滑、点检等管理制度从无到有,从少到多,从不规范到逐步规范。同时,组织相关人员、专家,将设备点检管理、润滑管理等编制成管理标准和管理手册,编入公司管理制度体系中。连续3年对TOPS标准手册进行修改,从2015年《TOPS推进标准手册》(第A版)、2016年《TOPS推进标准手册》(第B版),到2017年《TOPS推进标准手册》(第C版)、《TOPS推进标准手册-指南》、《TOPS点检润滑管理标准手册》、《TOPS润滑标准手册》等。

(4)随着“双体系”在公司的推行,完善了设备管理制度、流程、约束机制,设备保养、维护检修得到了进一步强化。随着设备现场管理的不断规范,公司用于设备保养、维护检修的费用得到不断优化和减少,近几年呈现下降趋势。据统计,设备维修费由2016年的6420.13万元降至2017年的6174.35万元,同比减少245.78万元,下降幅度达3.83%;主要设备异常停机时间由2016年的39650小时减少至2017年的31217小时,同比减少8433小时,下降幅度达21.27%;设备运行时间增加,效率提高。主要设备运转率由2016年的96.5%提高到2017年的97.5%。

(5)开发引入信息化办公工具,创建TOPS推行成果申报平台。各分子公司每月都可以随时将改善成果及时通过该平台上报,每月共上报各类成果材料近400余项。

欲穷千里目,更上一层楼

“雄关漫道真如铁,而今迈步从头越”。设备管理体系和TOPS体系推进工作只有起点,没有终点。3年的努力,让招金人建立了对标一流企业的信心;3年的成就,夯实了招金迈向卓越企业的坚实基础。

回首过去,推行TOPS体系已整整3年,招金人付出了艰辛的努力,取得了不菲的成绩,让追求卓越、敢于挑战的招金人充满了自信。但是我们要清醒的认识到,对照中国《设备管理体系 要求》,我们仍有差距。公司要借鉴推进TOPS体系的成功经验,在公司层面全面推进设备管理体系标准,以点带面,深化设备管理标准化工作,以体系的要求来规范公司设备管理工作,坚定设备体系标准的贯彻,不辜负中国设备管理协会第一批试点单位的期许。

“欲穷千里目,更上一层楼”。要看到更美好的风景,就必须要站得更高;要将“招金设备管理大厦”建设到更高水平,就要TOPS基础管理体系的根扎得更深。展望未来,招金矿业必将不断进取,坚定不移地推进双体系,在不断强化管理基础和持续推进全面创新两个方面协同进步,以坚实的步伐,迈向更加高远的目标。