单组分低熔点聚酯长丝的工业化生产工艺探讨

熊思维,殷松甫,殷晃德,庞旭章,陈少华,殷先泽,许 静,王罗新,*

(1.武汉纺织大学 材料科学与工程学院,湖北 武汉430073;2.湖北省宇涛特种纤维股份有限公司,湖北 咸宁437500)

低熔点纤维是一种具有较低熔点的合成纤维,用作热熔型黏合材料,可取代化学黏合剂,其优点是黏结迅速、性能稳定、节约原材料、降低能耗、无三废污染,被广泛应用于产业用、服用和家用纺织品领域[1-2]。低熔点纤维按组分特点可分为单组分和复合型低熔点纤维。一般单组分低熔点纤维属于全熔型纤维,而复合型低熔点纤维使用时仅发生局部熔融[3]。

目前,复合型低熔点纤维的研究与产业化较为成熟,但单组分低熔点纤维,尤其是低熔点聚酯长丝的开发相对较弱。单组分低熔点聚酯树脂一般通过共聚法制备,然后采用熔融纺丝得到纤维。各类改性组分的添加对共聚酯的熔点和结晶性能影响较大,其纺丝成型技术难度最大,曾新等[4]利用实验纺丝机,通过FDY纺丝法制备出性能较好的低熔点聚酯纤维,但纺丝速度较低,难以工业化生产。本文在系统研究低熔点聚酯树脂特性和实现纺丝中试试验的基础上,与生产企业深度合作,通过对工业化纺丝装备的系统改造和纺丝工艺优化,成功实现了低熔点聚酯长丝的产业化生产。开发的单组分低熔点聚酯长丝纤维产业化生产技术具有生产效率高、产品质量稳定的特点,对于充分发挥低熔点聚酯纤维的特性,扩大低熔点聚酯长丝纤维产品的应用领域具有重要意义。

1 试验部分

1.1 原料和设备

聚酯切片,熔点为110℃,由中国石化上海石油化工股份有限公司提供;FDY纺丝机,由武汉纺织大学和湖北省宇涛特种纤维股份有限公司共同研发[5-6]。

1.2 低熔点纤维的纺丝工艺流程

FDY的纺丝工艺流程:切片干燥→熔融→纺丝→冷却→上油→拉伸→热定型→上油→卷绕。

1.3 低熔点纤维的性能测试

采用深圳冠亚电子科技有限公司SFY-20型水分测定仪对干燥过程中低熔点树脂切片的含水率进行测定。采用上海利浦应用科学技术研究所XD-1型纤维细度仪对试验所制得的低熔点纤维的纤度进行测定。采用上海利浦应用科学技术研究所XQ-1C型纤维强伸度仪测定纤维强度。

2 结果与讨论

2.1 切片干燥条件

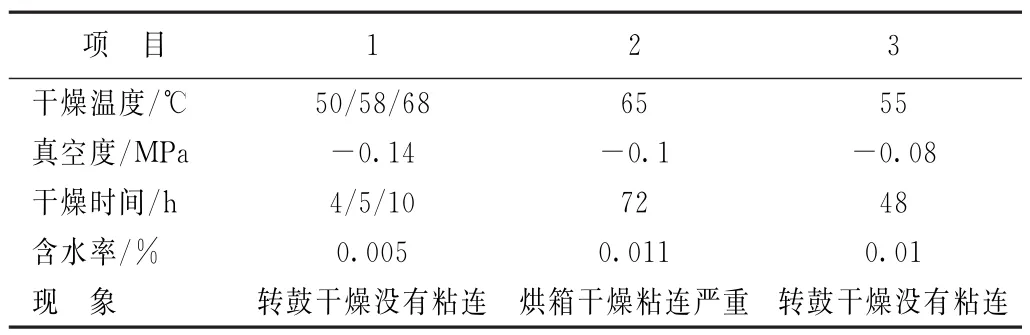

低熔点聚酯切片软化点远远低于水的沸点,切片受热极易黏合,如何控制切片含水率,防止切片在使用过程中再次吸湿,是实现顺利纺丝的关键技术难点[7]。对于熔点为110~130℃的未结晶聚酯切片,其干燥难度大,干燥温度过高易发生切片结团和粘壁,干燥温度过低则很难排除切片里的微量水分尤其是结构水分,导致后续成丝困难。以单组分低熔点聚酯切片为例,比较了低熔点聚酯干燥条件与干燥效果,见表1。

由表1可知,切片在真空度(表压)为-0.14 MPa条件下,采用优化后的低温程序升温干燥技术,即50~60℃干燥4 h结晶,60~70℃干燥16 h,可以有效避免了干燥时切片结团和粘壁等问题,缩短了干燥时间,干燥后的切片含水率可以控制在0.005%以内。

表1 低熔点聚酯(110℃)干燥条件

2.2 纺丝温度

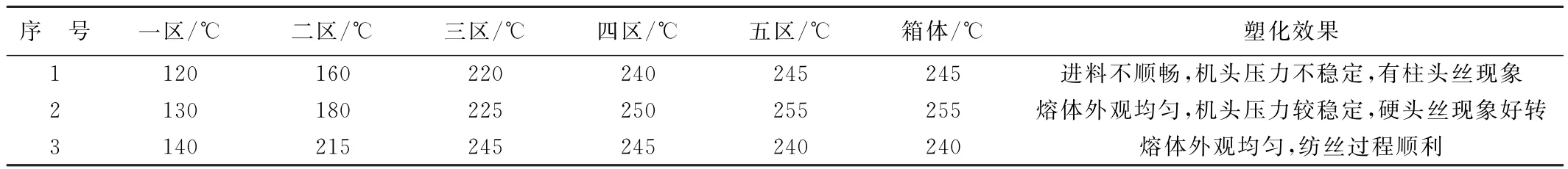

纺丝温度直接影响纺丝是否顺利,温度过高,熔体黏度过小,由自重引起的拉伸超过喷头拉伸,飘丝多,断头增加;温度偏低,熔体表观黏度过高,流动性差,纺丝困难,难以成纤。根据低熔点聚酯流变性能的研究,分别设计了不同的螺杆加热区温度,研究了熔体挤出时的外观现象及熔体压力变化,具体结果如表2所示。

螺杆一区为进料区,温度过高,切片过早软化粘连,则容易造成环结阻料,切片无法正常输送。对于熔点为110℃的聚酯,螺杆一区温度设置为120~140℃,均能有效避免环结阻料,超过145℃,出现环结阻料。螺杆熔融段和计量段的最优温度设定为表2中的3号参数,此时得到的熔体外观均匀,纺丝过程也十分顺利。若螺杆加热区温度高于260℃,则熔体出现气泡甚至有黄变现象,纺丝过程中飘丝。

表2 螺杆挤出过程中各区温度设置与塑化效果对比

2.3 纺丝速度

对于熔点为110℃的聚酯切片,首先采用低速纺丝进行试验,在最优的塑化条件下,调整侧吹风温度为25~27℃,湿度为50%~70%,控制纺速为1 000~1 200 m/min,顺利得到成品丝。随后逐步提高纺丝速度,最终发现,在纺丝设备进行适当改造后,随着纺丝速度提高,当第一热辊速度达到2 000 m/min左右,第二热辊达到速度3 800~4 300 m/min时,需要调整侧吹风温度为15~18℃,湿度为60%~70%。在低熔点切片高速纺丝过程中,适当降低侧吹风温度可以加快丝条冷却,保持丝条冷却长度不要波动过大,有效避免了断头丝和毛丝问题。最后,卷绕头的卷绕速度比第二热辊速度低50~80 m/min,在此纺速下均能获得性能良好的长丝。

2.4 拉伸温度和倍率

对于低熔点纤维来说,适当提高拉伸温度,拉伸张力减小,大分子容易排列取向,有利于丝条形变,使拉伸顺利进行,同时可提高丝条的强度。但温度过高则拉伸张力小,大分子发生松弛,产生解取向,丝条强度反而降低,同时丝条在热辊上易滑移不稳定,且发生丝条粘连甚至断头现象。拉伸温度过低,使拉伸形变阻力大,因而产生毛丝。对于熔点为110℃的聚酯纤维,牵伸热辊温度宜控制在70~80℃之间,纺丝效果良好。

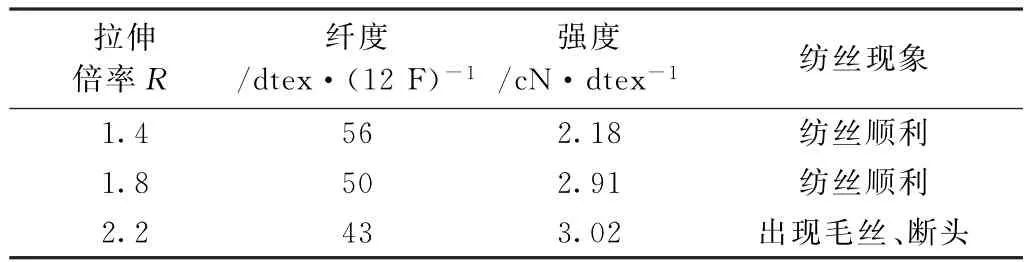

拉伸倍率主要由第一辊和第二辊的速度比决定,但第一辊的速度对拉伸倍率的影响更大,第一辊速度提高,喷丝板处的拉伸比大,剩余拉伸就小,则拉伸倍率要相应减少,因此可从初生丝的剩余伸长来估计拉伸倍率。由于实际生产过程中希望尽可能提高生产效率,所以需要尽可能提高第一热辊速度。试验发现,纺丝卷绕最高速度达到4 200 m/min左右时,第一热辊速度取1 800~2 400 m/min为适宜。表3为拉伸比对低熔点聚酯长丝性能的影响结果,可以看出,随着拉伸倍率的提高,丝条强度也提高,但过高的伸长比也会导致毛丝的出现,合适的拉伸比在1.8~2.0左右。

表3 低熔点纤维拉伸倍率的选择

2.5 热定型温度

纤维在拉伸后,仍处于紧张状态,热定型过程有助于纤维内分子链间的缠结点的舒解,消除纤维的内应力。FDY纺丝方法是拉伸定型一步完成,其中第二热辊起到定型作用,属于紧张热定型。由于低熔点聚酯分子结构规整性差,分子链的结晶能力非常弱,提高热定型温度依然很难显著提高聚酯纤维的结晶性能,但对成品纤维的干热收缩率有一定影响。在90、95、100℃定型温度下,成品丝的干热收缩率分别为8.2%、6.5%和3.6%。经过牵伸后的纤维具有较高的取向度,随着热定型温度的升高,取向的非晶态分子链熵力逐渐增大,促使纤维消除应力,从而提高纤维尺寸稳定性。

2.6 FDY纺丝关键装置改进

常规FDY纺丝设备是1个热辊配1个分丝辊(冷辊),由于纺丝过程中丝束只有半圈受热,绕的圈数越少,丝束与热辊接触时间越短,热辊加热温度就要求越高。对于低熔点聚酯纺丝,热辊温度较高时,丝束在热辊上剧烈跳动;热辊温度适当降低可以解决丝束跳动问题,但会影响牵伸定型质量,特别是一位多头高速纺时更加明显。针对上述技术难点,对现有FDY纺丝机上的热辊-分丝辊进行了重新设计,设计出一种多功能热辊系统。即将分丝辊设计成具有加热功能的热辊,形成热辊对,增加丝束与热辊的接触面,减少丝束在任一个热辊上绕的圈数,同时适当降低热辊温度,这样有效解决了低熔点长丝在牵伸和热定型过程中发生粘辊、断丝和丝束跳动的难题,大幅提高长丝产品质量、成品率和产量,降低生产成本。

将FDY纺丝系统的分丝辊(冷辊)改装为热辊后,提高了纺丝速度,纺丝过程中,牵伸之前对丝束上油(第一道油嘴)仅能保证牵伸的正常进行。丝束在牵伸后进入卷绕时,由于热定型辊温度高,丝束运动快,卷绕时丝束来不及冷却,原先残留的油剂不足以对丝饼进行很好的润滑,从而导致出现丝饼退绕粘连、毛丝多、丝束抱合性不够好的质量问题。

针对这一技术难点,对FDY纺丝系统的上油装置进行了重新设计,将上油装置改成两道油嘴上油。在第二热辊后增加一道油嘴上油系统,使经牵伸定型后的丝再集束冷却进入卷绕工序。第二道油嘴上油装置具有冷却及润滑作用,能够确保卷绕和退绕的顺利进行,使产品的质量更高。

3 结论

(1)采用了程序升温低温干燥方法,有效控制真空度,使低熔点聚酯切片的含水率达到了纺丝要求。

(2)采用FDY纺丝牵伸一步法可以生产低熔点聚酯长丝,但纺丝工艺需要根据树脂特性进行设计,纺丝温度、纺丝速度、牵伸倍率、定型温度等对纤维成型影响较大。

(3)FDY法生产低熔点聚酯长丝,需要对热辊和上油系统进行改进,通过热辊对和双上油装置的设计,结合纺丝工艺优化,实现低熔点聚酯长丝的工业化生产。

参考文献:

[1]陈佳月,张北波,王 桦,等.低熔点纤维的研究进展[J].纺织科技进展,2016,(7):1-4.

[2]李 刚.低熔点纤维与热轧非织造布[J].北京纺织,1997,(3):12-14.

[3]周观林,史成金,施楣梧,等.一种低熔点纤维毛巾及其加工方法:201610941186.X[P].2017-02-22.

[4]曾 新,杨瑞玲,杨 昕.低熔点聚酯纤维的纺丝工艺研究[J].合成纤维,2004,33(1):19-20.

[5]殷晃德.带有热辊万向调节装置的化纤纺丝机:201520838033.3[P].2016-03-16.

[6]殷晃德.加装了ー道油嘴的化纤纺丝机:201520838142.5[P].2016-03-16.

[7]上海市化学纤维工业公司.涤纶生产基本知识[M].北京:纺织工业出版社,1978.