炼化企业挥发性有机物排放及治理效果

杨海菊

中国石油化工股份有限公司沧州分公司 河北 沧州 061000

正文:

前言

挥发性有机物(VOCs)贯穿于炼化企业工艺加工的全过程,涉及所有原料和产品,是炼化企业产生异味的重要污染物,也是形成大气臭氧(O3)污染、细颗粒物(PM2.5)污染的重要因素。2010年5月,国务院办公厅转发生态环境部等部门《关于推进大气污染联防联控工作改善区域空气质量指导意见的通知》。《通知》指出挥发性有机污染物是大气污染联防联控的重点污染物之一,应开展挥发性有机物污染防治。2012年后国家又相继发布《国家环境保护“十二五”规划》、《重点区域大气污染防治“十二五”规划》和《“十三五”规划》,规划明确提出,大力削减石化行业挥发性有机物排放,紧跟随后又密集出台炼化行业排放标准,各地也相继出台更加严格的相关政策法规要求。因此,炼化企业VOCs治理及控制势在必行。

炼化企业挥发性有机物排放来源

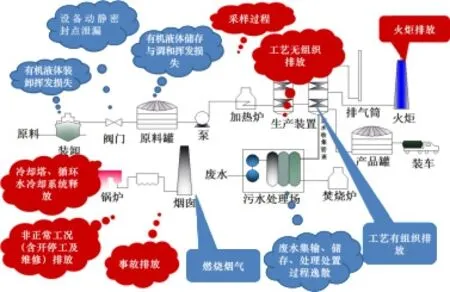

石油炼化企业从物料特性到加工工艺,挥发性有机物(VOCs)是石油炼化企业的特征污染物,VOCs大多以油气的形式排放,且有异味。根据国家石油化工企业VOCs核算方法,石油炼化企业VOCs排放源来自生产装置、油品储罐、污水处理、油品装卸车、设备和管阀件泄漏、停工检维修等12类,且多数为无组织排放源,该部分污染源排放量较大,各排放环节具体见下图。

1. 炼化企业VOCs主要排放节点简要介绍

1.1 有组织排放源有锅炉烟气和生产装置加热炉产生烟气,烟气中VOCs产生主要是燃料气中的烃类物质不完全燃烧带出的气体,炼厂燃料气C3及以上组分体积百分比在10%左右,监测结果显示其燃烧后排放非甲烷总烃平均浓度在1-100mg/m3之间,这跟炉膛燃烧控制参数温度和配风有直接关系。

1.2 无组织排放源包括以下几个方面:

工艺无组织排放:指焦化装置切焦过程产生的挥发性物质。延迟焦化是重油深度热裂化加工工艺,其冷焦和除焦过程中无序排放的废气,一直是焦化装置的重要污染源,焦炭塔的放水冷焦、吹扫放空、水力除焦、以及沉淀池、污油池逸散等过程中释放的废气含油气、硫化物及焦粉等,成分复杂、温度较高直排大气,其中硫醇、硫醚类污染物排放浓度在100-300mg/m3。

1.3 设备动静密封点泄露排放

设备动、静密封点在生产运行过程中,其连接处由于各种因素很容易造成物料的跑、冒、滴、漏,这部分泄露非甲烷总烃浓度在2000μmol/mol以上。

1.4 有机液体油品储罐排放

有机液体油品储罐储存形式分有内浮顶罐、外浮顶罐和拱顶罐。油气通过呼吸阀和密封泄露形式排放,呼吸阀损耗分储罐静置损耗和工作损耗,静置损耗是指因储罐温差变化而使油品蒸发损耗,储油罐中静止储存的油品,白天受太阳热辐射使油温升高,引起上部空间气体膨胀和油面蒸发加剧,罐内压力随之升高,当压力达到呼吸阀允许值时,油蒸汽就逸出罐外造成损耗;工作损耗指油罐进行收发作业所造成,当油罐进油时,由于罐内液位增高,体积增加,罐内气体压力增加,当压力增至机械呼吸阀压力极限时,呼吸阀自动开启排气。密封泄露通过浮顶罐边缘密封效果排放。储罐非甲烷总烃排放浓度大约在2000-100mg/m3左右。

1.5 有机液体装卸过程的损耗

有机液体从储罐向槽车装车过程密封不严产生的油气排放。这部分非甲烷总烃排放浓度大约在几十万(20-30万mg/m3)左右。

1.6 污水处理废水产生的臭气、冷缺水和循环水冷却系统释放的废气

炼油污水处理过程中,因各污水处理单元处于露天敞开状态,恶臭废气的产生贯穿于污水处理的全过程,如隔油池、均质池、调节池、中和池、气浮池、曝气池,以及污泥系统的构筑物等,在运行过程中均会逸散大量的恶臭气体,这些废气主要由HS、NH、有机硫化物、酚类及VOC气体等有害气体组成,对大气环境造成一定影响。污水预处理单元的污水总入口、格栅、隔油池、中和池、均质调节池和污泥处理单元等环节逸散的中高浓度恶臭气体(非甲烷总烃浓度在100-10000 mg/m3);另外,由曝气池、气浮池逸散的低浓度恶臭气体(非甲烷总烃浓度≤400 mg/m3)。

循环水冷却系统主要指由于设备泄露,导致有机物料和冷却水直接接触,冷缺水将物料带出,冷却过程由于凉水塔的汽提作用和风吹逸散,从冷却水中排入大气的VOCs。

2. 各环节VOCs排放占比

依据炼化企业VOCs排放系数核算结果显示,炼油厂原油及产品罐区、装置设备与管阀泄漏、油品装卸、工艺无组织排放在没有治理前占比分别在48%、20%、11%左右。

炼化企业挥发性有机物控制治理措施及效果

目前,炼化企业根据炼化加工工艺特点和VOCs污染源排放特征,VOCs治理分为两类,一类是回收法,一类是破坏法。采取生物滴滤、吸收、冷凝、吸附、膜分离、催化燃烧、热力燃烧、泄露检测与修复(LDAR)等技术对VOCS进行了相应的处理。以下主要介绍储罐废气和有机液体装卸废气处理技术、污水处理挥发的恶臭处理技术、设备动静密封泄漏监测技术应用。

2.1 有机液体储罐和装卸废气治理

2.1.1 有机液体储罐废气处理

有机溶剂储罐大小呼吸排放不仅污染环境,同时也造成极大的资源浪费,给企业带来双重的负面影响。因此,企业落实有机溶剂储罐大小呼吸排放的防治措施非常重要。

目前储罐罐顶废气处理有多种方式:罐顶呼吸阀废气收集联通集中处理、更换呼吸阀采用高效密封呼吸阀、更换外浮顶罐的密封形式采用高效双密封形式或浮盘形式等。

a.减缓大呼吸措施

一种方式是固定顶罐呼吸排放可以考虑采用呼吸气收集处理装置,在储罐呼吸口设置呼吸气收集处理措施,针对不同物料采用不同处理措施。主要处理技术有冷凝回收、活性炭吸附、膜分离、焚烧等,这样可以大大降低物料大呼吸排放量。

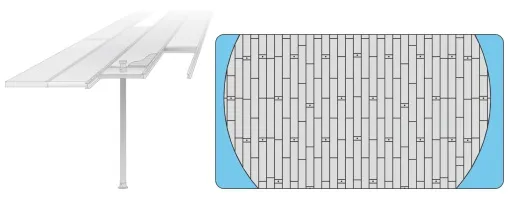

第二种方式可以更换内浮顶罐密封形式,由气态镶嵌式密封和普通机械鞋型密封改为全尺寸补偿密封,全尺寸补偿密封是通过弹性密封钢板结构,采用镶嵌式密封原理,将浮盘与罐壁间气体空间密闭,形成静密封结构,无气体泄漏,不论罐壁如何变化,浮盘边缘密封与油罐壁始终保持接触。改造后由之前的2000μmol/mol ,下降到1-100 μmol/mol 。

第三种方式是改善浮盘形式,轻质油内浮顶罐浮筒式铝浮盘更换为全接液蜂巢式浮盘,浮筒式铝浮盘覆盖在液体表面,与蒙皮之间存在一定的空间,形成油气空间,会造成油品的挥发损失。全接液蜂巢式浮盘自身机构为全密闭式,蜂窝核心部分完全不接触储存油品,通过结合锁固拼装式固定的方式,结构更加稳定,有效阻绝油气挥发,效果可达到90%。

内浮顶罐浮筒式铝浮盘

全接液蜂巢式浮盘

b.减缓小呼吸(储罐静置损耗)措施

更换油品储罐罐顶呼吸阀,将普通式呼吸阀更换为一体式呼吸阀,一体式阻火呼吸阀保证在储罐正常操作时(储罐内压力不超过设定压力的75%)的最大泄漏量不超过20ppm。

另外,可以通过罐壁颜色调整和其他涉及有机液体储罐参数的问题全部考虑实施,从而降低储罐VOCs在静止状态下的挥发量。

2.1.2 有机液体装卸废气处理

有机液体装卸大部分采用液下装车和增上油气回收设施(一般采用冷凝、吸收、催化氧化、膜分离、PSA等技术)进行处理。

以下介绍某炼油企业油气回收设施处理工艺及处理后效果。处理技术采用“柴油吸收+膜分离技术+PSA处理单元”工艺,设计非甲烷总烃排放浓度为100 mg/m3。

柴油吸收:利用柴油将大部分油气吸收,形成富集的油品。富集的油品包括喷淋液体汽油和回收的油气,在压力的作用下返回汽油贮罐。

膜分离技术:指通过膜组件的渗透能力的不同,使渗透速度快的轻烃组分通过有机膜,而实现空气和轻烃组分的分离。

PSA技术:是以压力为热力学参量,加压时气体组分吸附,减压时被吸附组分解吸,在常温下进行的一种无热源吸附分离过程,吸附剂通常用活性炭吸附。

油气回收设施处理工艺

2.2 污水处理场废水产生的臭气治理

炼化污水处理场是重要的恶臭气体散发源,处理单元多数是敞开式,散发的恶臭污染物有硫化氢、有机硫化物、氨和挥发性有机物(VOCs)等,按污染物浓度高低,可以将污水场恶臭气体排放源划分为以污油罐、隔油池废气为代表的高浓度恶臭气体和以曝气池废气为代表的低浓度恶臭气体。除臭形式先收集后处理,不同浓度的废气不同处理工艺。高浓度废气一般采用冷凝、吸收、脱硫、燃烧技术,低浓度废气一般采用生物除臭和吸附技术。

高浓度废气处理目前采用较多的催化燃烧技术,废气中的有机物在适宜温度和催化剂作用下,与氧气发生氧化反应,生成水和二氧化碳。脱硫是用脱硫剂脱除废气中的硫化氢和有机硫,防止催化剂中毒。以下是某炼油企业的高浓度污水处理单元处理前后废气情况,处理工艺采用“低温柴油吸收—脱硫—催化氧化”技术。

处理工艺流程图

处理前废气排放组分及浓度

处理后废气排放组分及浓度

2.3 设备动静密封点泄漏检测修复技术应用(LDAR)

炼化企业设备和管阀件泄漏损失的VOCs往往是企业生产原辅材料或产品的一部分,通过查找泄漏并对泄漏密封点进行修复可以大大减少原辅料或产品的损耗,提高产品收率,增加经济效益,并减少环境污染。实施泄漏检测与修复(LDAR)技术是减少设备管阀件无组织VOCs排放,从源头控制和减少设备动静密封泄漏的有效手段。下面是某企业实施LDAR技术后的部分检测结果,可以看出修复后检测值都在500μmol/mol以下。

?

结语

炼化企业生产工艺复杂,涉及的VOCs污染物质种类繁多,在通过改进生产工艺、优选设备等方式从源头上削减污染产生源的同时,应加强过程管理,并采用先进的末端治理技术,开展VOCs污染减排与治理,降低企业VOCs排放总量,从而降低石化企业应污染排放给企业发展带来的阻力,增强企业自身竞争力,提高经济效益,实现社会、环境和经济的全面协同发展。