服装单件流水线的Flexsim仿真

孙影慧, 杜劲松,2

(1. 东华大学 服装与艺术设计学院, 上海 200051; 2. 东华大学 现代服装设计与技术教育部重点实验室, 上海 200051)

服装单件流水线生产方式一直备受服装生产企业的重视,该加工方式强制要求员工以固定的方式生产,并且工位间协同生产、相互督促保证了该生产方式的高效性。在实际生产中,产品在直线或U型路径中传递相对固定,所以服装单件流水线的工序分配和现场管理至关重要[1]。通常流畅的生产流水线取决于工人技能水平的均匀性和工序组合的平衡程度,否则易造成单件流在制品的积压、空槽、等待等现象。有学者通过对工序拆分组合[2]和流水线平衡设计[3]来解决上述问题,或者借助遗传算法[4-5]和蚁群算法[6]等优化算法来对流水线进行平衡优化,上述文献大都针对工序平衡进行研究,未对流水线的优化进行验证和提前预判。

在实际生产中,影响单件流生产的因素很多,如员工疲劳、情绪、机器故障等因素是随机出现的,又如员工技能、熟练程度、工艺复杂程度等是客观存在的,所以需要循序渐进的优化。能够准确地对生产线进行预判可提高优化效率,如借助Flexsim仿真软件对流水线进行仿真优化[7-8],运用Promodel仿真验证流水线中各因素对其运行效果的影响[9]。上述2种仿真软件较常用于仿真研究中,但相比较而言,Flexsim功能更全面,简单易操作,同时Flexsim非常方便与Excel表格数据进行连接,便于在Excel表中读取大量的测试位参数[10]。

本文在对济宁汶上县某服装企业调研的基础上,针对一款男士夹克进行了实例分析,探究流水线工序平衡和人员技能水平对生产平衡和生产效率的影响。

1 服装单件流水线影响因素分析

1.1 人员因素

1.1.1人员技能水平

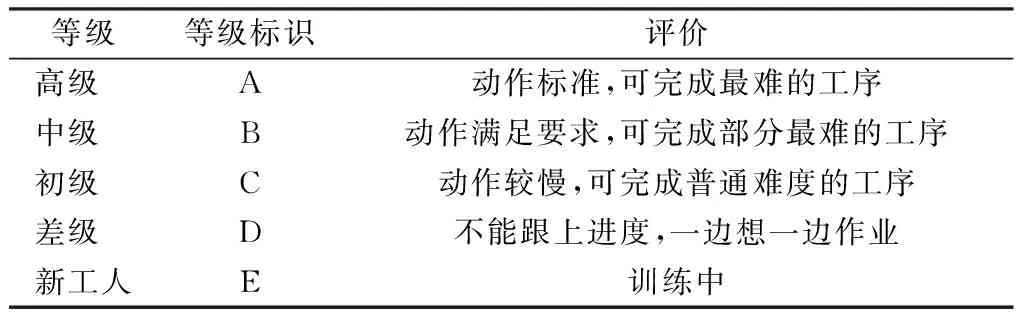

人员是服装单件流生产中最为重要的因素,其中人员技能水平是工人多次操作不同工序时达到的一种最佳作业状态,依据人员的技能水平可以对人员进行等级划分,技能等级越高,越能熟练地完成复杂的工序。

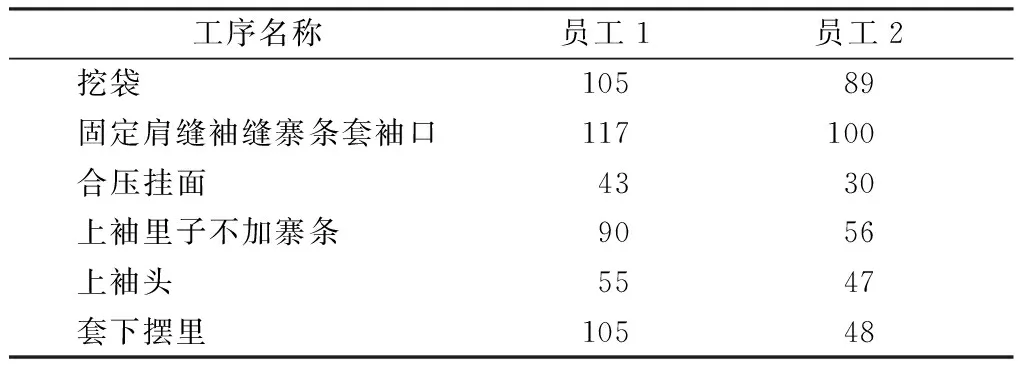

人员技能水平直接影响着流水线的生产效率和流水线的均衡性。表1示出不同工人完成不同工序的作业时间。可看出工人2技能水平较高,可胜任多种工序的加工,通常工人2被称为多面手,可机动地分配到不同的工位上。

表1 不同员工完成不同工序的时间对比 Tab.1 Comparison of time quotas between different employees in different processes s

技能水平主要体现在对工序的了解和操作的熟练性,如伸、抓、移、对、按、翻等作业动作的熟练程度。通常工程人员依据自定标准把工人分为5个不同的技能等级,高级技能工人可完成最难的工序,如表2所示。

表2 工人技能等级 Tab.2 Worker skill class

人员技能等级划分的目的是为了更高效地利用人力资源,高技能的工人更适合加工复杂工序,低技能的工人分配简单的工序,也便于根据工位的需求来合理安排作业工人。

1.1.2人员的分配

服装单件流水线上人员的分配其实是因才而用的过程,最大限度地减少人员的浪费,也避免在制品积压和批量返工等现象出现。

服装单件流水线是以固定的节拍运转传输装置(如流水槽、传输带等),要求工人强制跟上生产线平均节拍,因此对于工人的技能水平有一定的要求。一般技能较差的D、E级员工更适合线外的捆扎流水线作业,而在单件流水线上应尽量安排技能水平在C等级以上的员工,并且应合理搭配不同技能等级的员工,如根据男夹克流水线的实际情况,安排员工等级A∶B∶C的比例为1∶3∶1。

1.2 生产线编制

1.2.1工序难度系数

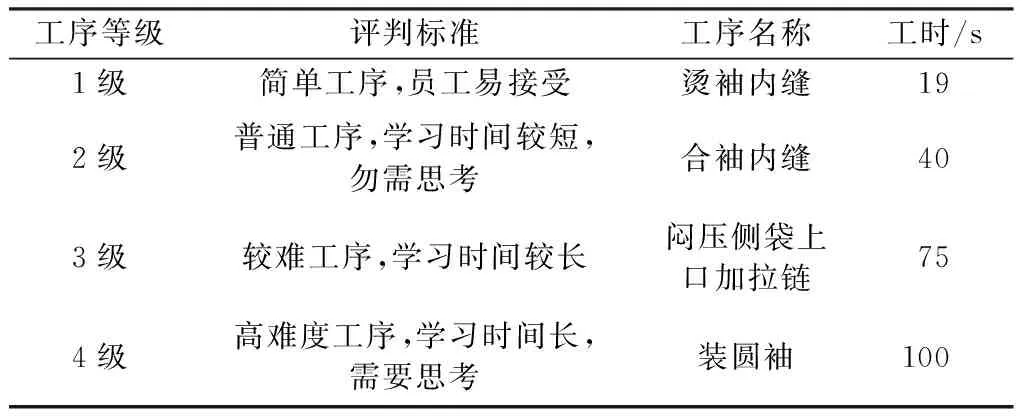

由于服装缝制工序的难度不同,工程部门依据工序的工时和操作难度等将工序分为4个等级,其中4级工序最难。表3示出男士夹克部分工序的等级划分情况。

表3 工序难度等级划分Tab.3 Grade division of process difficulty coefficiency

工序难度等级影响加工时间和操作的难易,所以在进行工序编排时,需要考虑工序难度对员工技能等级影响,也要考虑工时对流水线平衡的影响。

1.2.2工序编制

在流水线编排中,工序编制的平衡程度影响着流水线的生产效率,流水线工序编制效率越高,工序间就越平衡,所以工序编制效率是生产线上各工序或作业量分配的平衡度系数[10]。其计算公式如下:

式中:E为编制效率,%;PSPT为平均节拍;Pmax为瓶颈节拍。

在单件流水线中,对工位工时的编排要求较为严格,通常流水线各工位的时间波动范围在平均节拍±5%之内,以确保流水线的畅通。

2 服装单件流水线Flexsim仿真建模

2.1 结构建模

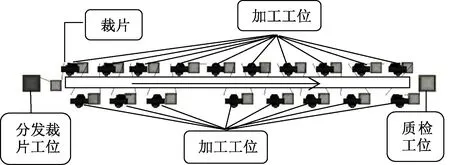

服装单件流水线借助塑料筐或者流水槽来传递在制品(或裁片),工位在流水线两侧错位布局,如图1所示。

图1 Flexsim中服装单件流水线布局Fig.1 One-piece flow garment assembly line layout

服装单件流水线工位包括:分发裁片工位1个,加工工位n个,加工设备m个(包括平缝机、特种机、烫台等),质检工位1个。班组长和流动质检人员负责实时监督和解决流水线中出现的问题。

借助Flexsim仿真软件对服装单件流进行仿真模拟,主要包括7个内容:1)模型概念设定;2)模型布局,根据工位排布进行模型布局;3)模型逻辑,也是设定在制品的传递路径;4)参数设置,对各工位进行参数设置;5)模型运行;6)结果输出与分析;7)优化与再运行。

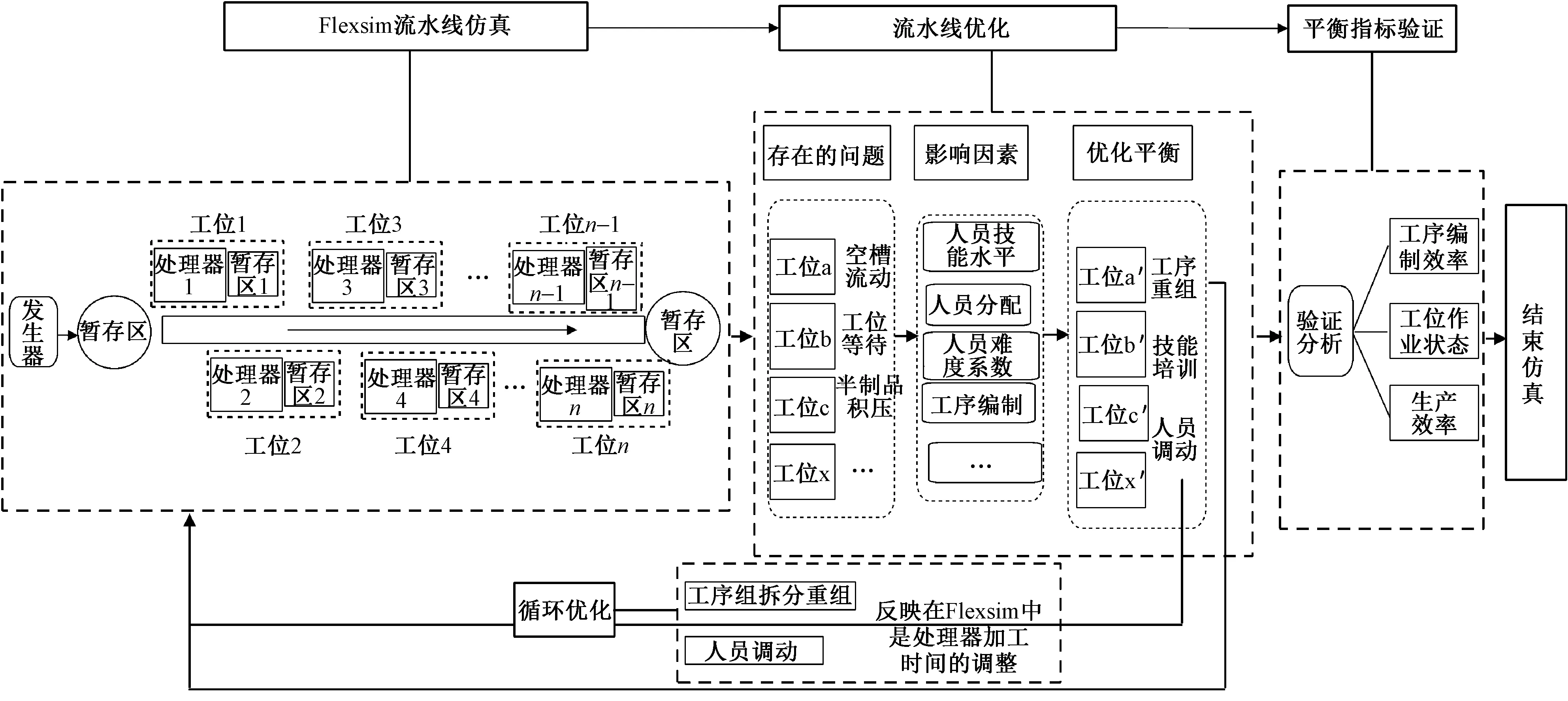

在实际生产中会出现生产不平衡现象,主要表现在流水线空槽流动、工位上在制品积压、工位空闲等问题,因此需要对流水线进行优化平衡。基于Flexsim软件建立服装单件流水线优化仿真过程的结构模型,如图2所示。第1部分是Flexsim流水线仿真,根据服装单件流水线的生产情况,完成流水线模拟仿真,其中发生器、暂存区都是仿真软件中的实体,用来模拟流水线的工位;第2部分是流水线优化,针对仿真流水线出现的问题以及影响流水线平衡的因素,从工序的拆分组合和人员因素等方面入手进行优化,优化后的流水线再次在Flexsim中仿真模拟,这样流水线的优化是一个“仿真—优化—仿真—优化”的循环过程,最终使得流水线生产更平衡,更流畅。

图2 服装单件流水线结构模型Fig.2 One-piece flow garment assembly line structure model

2.2 运行参数设置

在Flexsim仿真的服装单件流水线结构模型中,需要对传送的数量、加工数量、传递时间、运行时间、工位加工时间、传送路径、到达时间间隔、返修率以及常规选项进行设置。根据服装单件流水线的特征,传送在制品数量和加工数量均设定为常数1。运行时间为常数10 h。传递时间为0,说明拿取在制品时间包含在工时里。传递路径依据工位排布设置。返修率是随机分布的。加工时间设置为如下3种情况:

μ=A

t/α

Φ(μ)

式中:A为常数;t为额定工时;α为工人生产效率;Φ(μ)为满足加工时间波动的分布函数。

设置μ=A,说明工人作业熟练度稳定,波动不大的情况下选择此种方法设置加工时间。

设置μ=t/α,说明加工时间是由额定工时和员工的生产效率决定的,如工人的生产效率为80%,则工位的实际加工时间μ为μ=t/0.8。由于单件流水线上各工位的作业时间应在节拍倍数的±5%范围波动,所以用正态分布函数来模拟工人加工时间的波动情况:当μ>M时,μ~N(μ,16),此时(0.95μ,1.05μ)约为该正态分布函数的90%置信区间;当μ≤M时,μ~N(μ,9),此时(0.95μ,1.05μ)也约为该正态分布函数的90%置信区间。

设置μ=Φ(μ),说明加工时间是借助分布拟合软件对现场工时进行分布拟合,得到的分布拟合函数来设置加工时间,其中主要分布拟合函数有三角分布函数Triangular(a、b、m)、正态分布函数Normal(μ、σ)、对数正态分布函数Lognormal(m、s)、指数函数Exponential(x)、均匀分布函数Uniform(a、b、c)。

通常流水线仿真优化可从2个方向获得最优结果:一是借助Flexsim仿真优化模块中的目标函数表达式,对子目标属性进行设置,达到最优目标值;二是针对生产瓶颈进行不断地优化,直至获得最优结果。由于影响服装生产流水线的不确定因素较多,很难依赖经验提前预估目标值,所以只能采用消除瓶颈工序来获得最优目标值的办法。

3 仿真模型单件流水线优化应用

3.1 实验步骤

基于Flexsim的仿真模型优化男士夹克单件流水线安排,包括男士夹克单件流建立、生产平衡优化和人员分配优化3个部分。

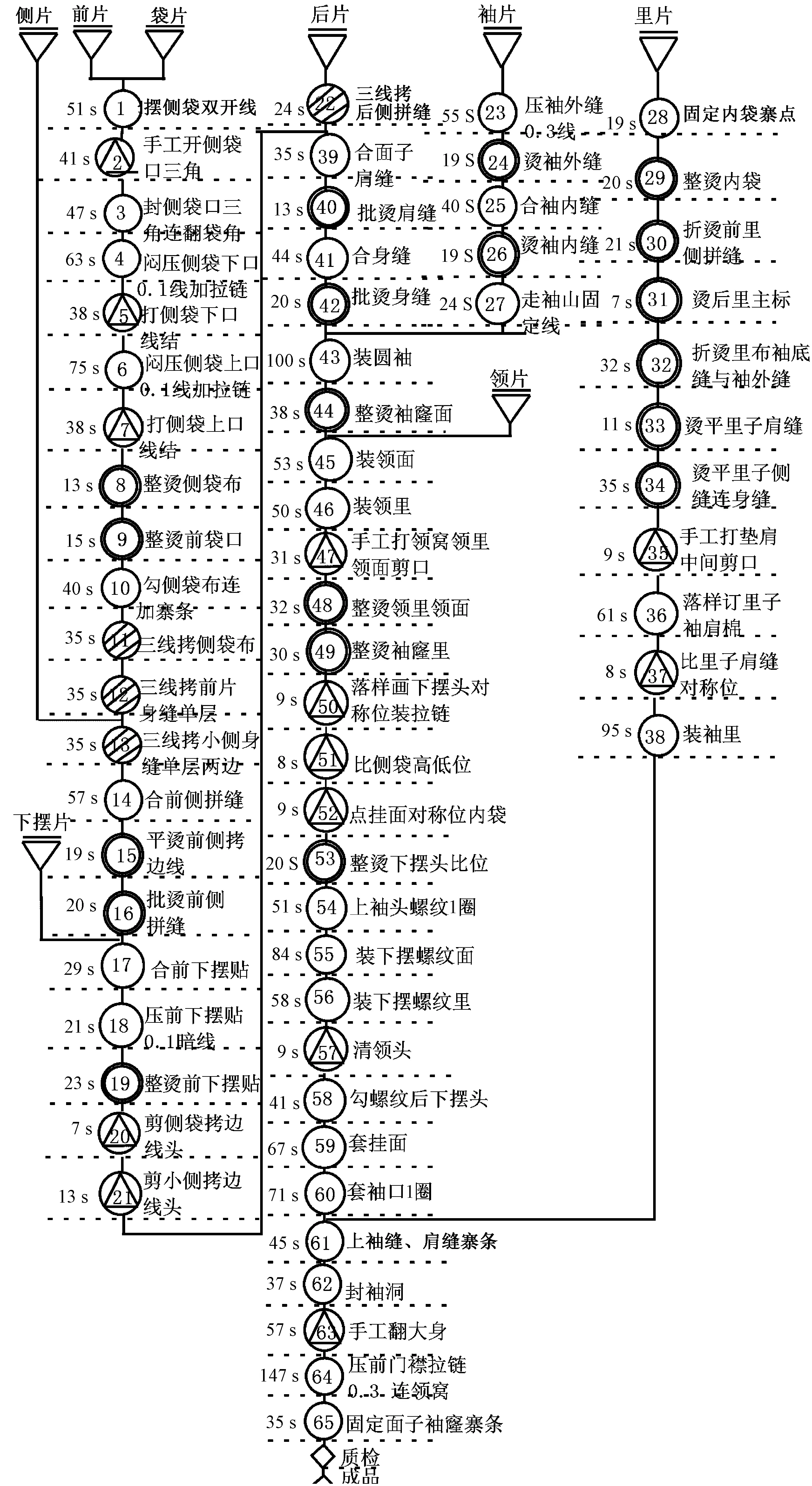

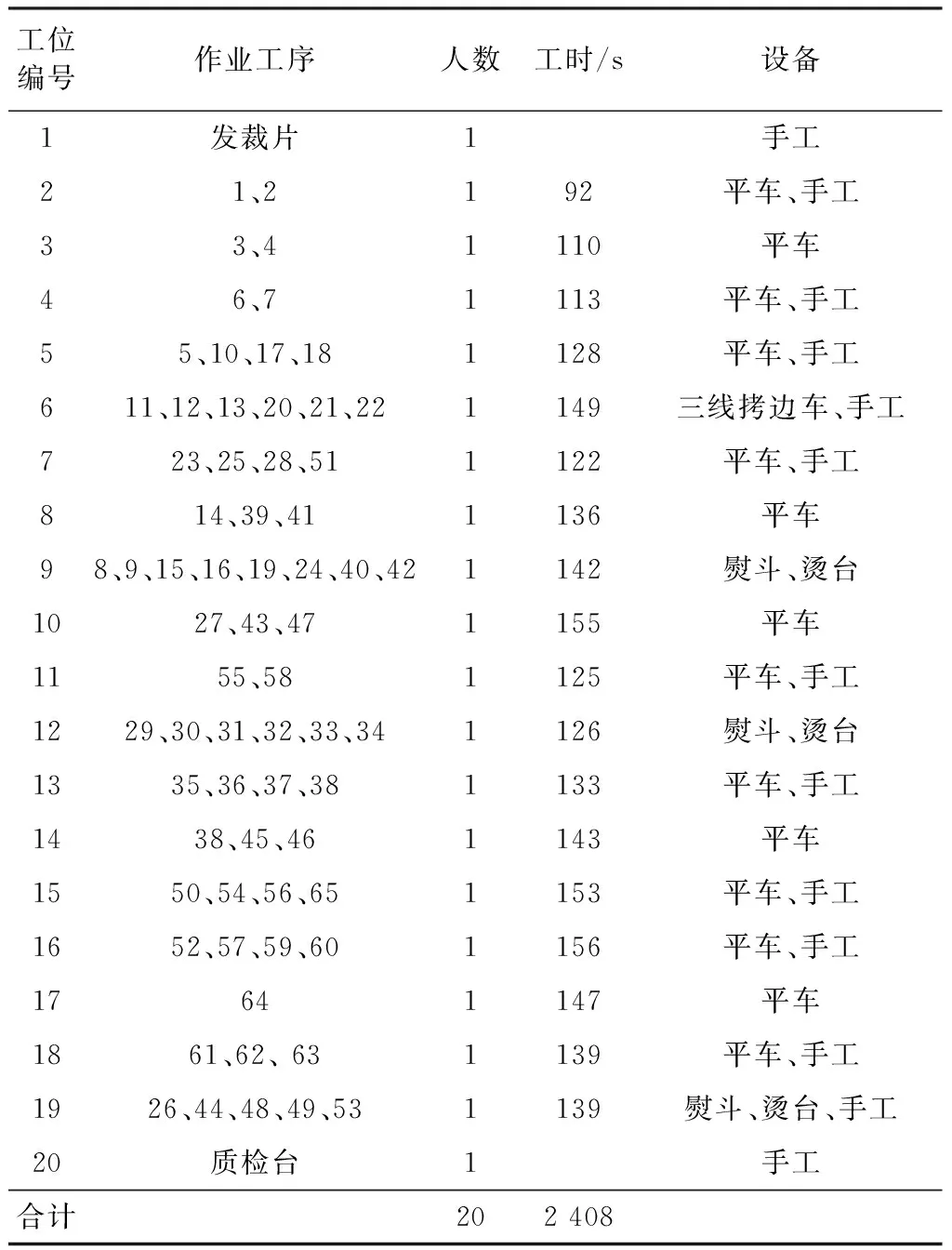

工序分配表如表4所示,出产量记录如表5所示。根据工人数量和男士夹克工序流程见图3所示,对工序进行编排,得到单件流各工位分配表。工序分配表包括人员、设备、工时等信息,并根据在制品传递路径进行工位仿真模拟。

男士夹克单件流水线上工人20人,日工作时间10 h,目标日产量270件,实际日产量(230±5)件,此单件流水线平均节拍为133 s,工序编制效率为75.6%,生产效率为85%。

表4 工序分配表Tab.4 Process distribution

图3 男士夹克工序流程图Fig.3 Flow chart of men′s jacket process

3.1.1实验1

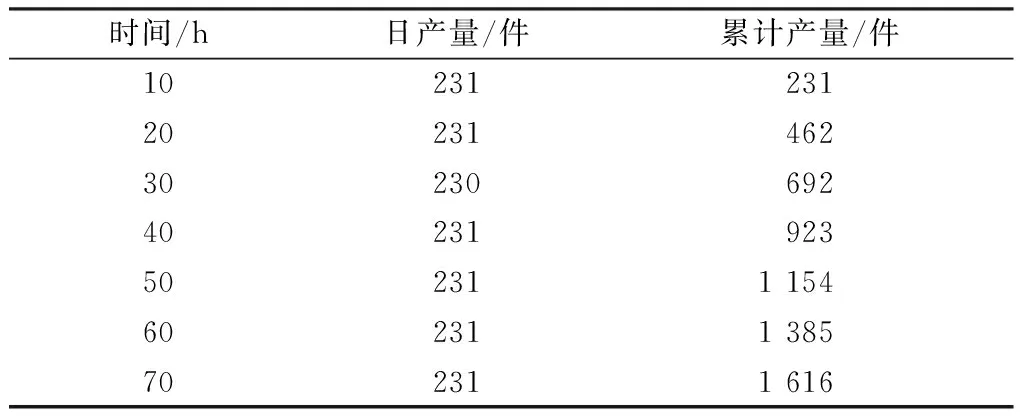

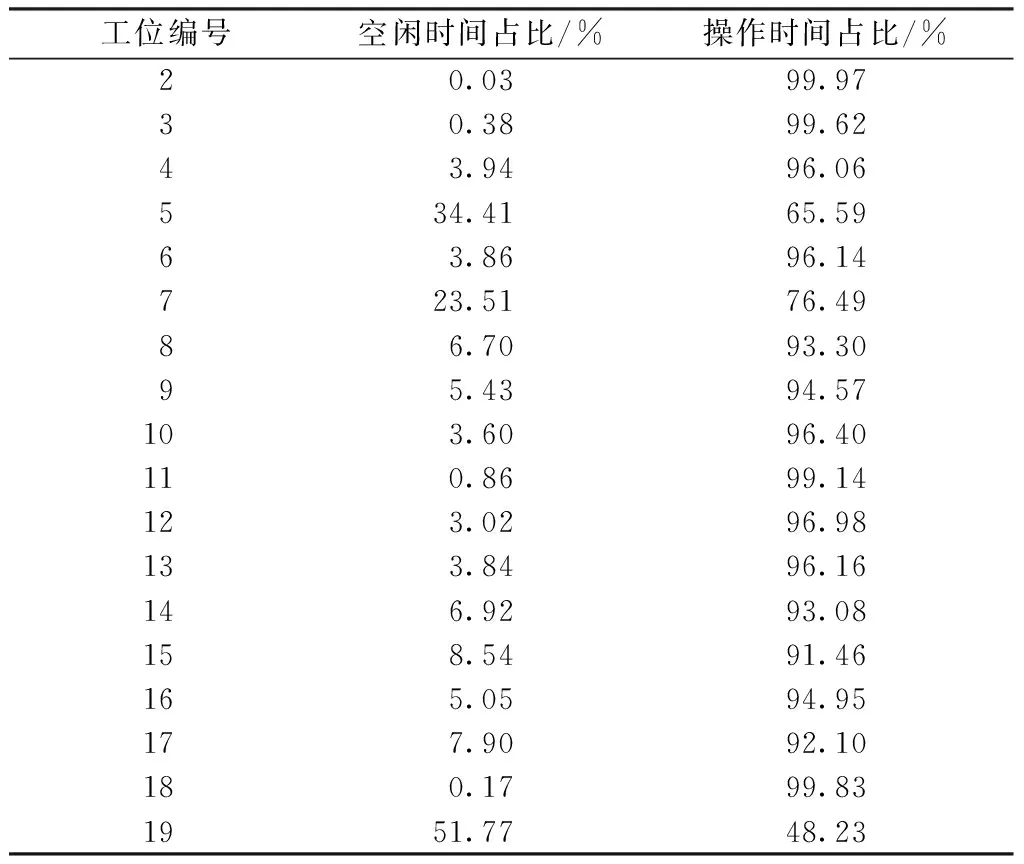

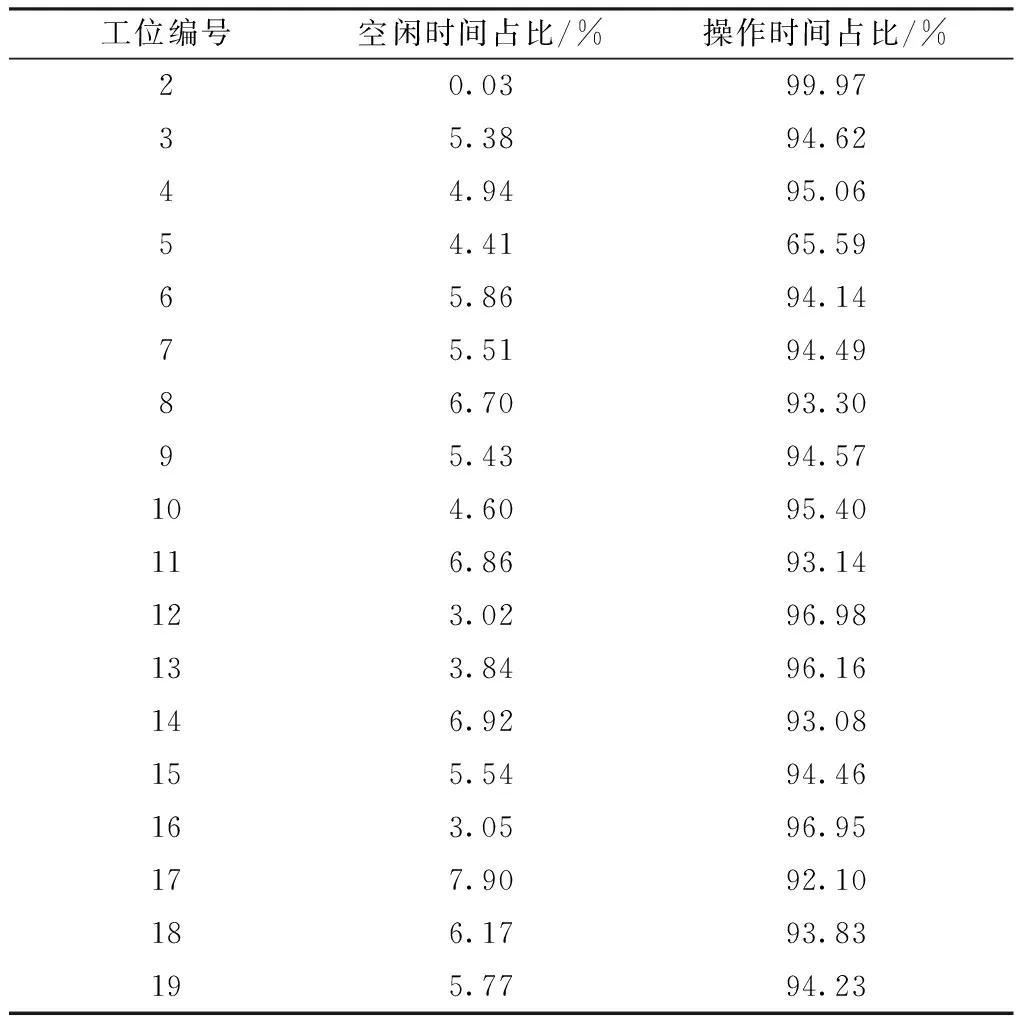

借助Flexsim软件仿真模拟男士夹克单件流水线,其中处理器的加工时间为工位作业时间,对每个工位进行了12次作业时间测定,并借助Stat Fit分布拟合软件对测量的12次作业时间进行分析,得到各工位加工时间的分布函数,将分布函数用来对加工时间进行设定。运行结果包括Flexsim summary report中的日产量和在Flexsim state report中的各工位的作业、空闲、堵塞等的状态结果。表6示出其作业状态。

表5 产量记录Tab.5 Production record

但表6中个别工位的空闲时间占比差距较大,如工位5的空闲时间占作业时间的34.41%,因此有必要对该工位的工人或者加工工序进行重组。

3.1.2实验2

工位3作业时间为148 s,而工位5作业时间只有90 s,可将工位3的工序5分配到工位5上,这样既减少工位3上的在制品积压,同时也避免了工位5出现闲置等待如表4所示。工位6是一个瓶颈工位,可把工位6中的工序51分配到工位7,使得2个工位的作业时间都较接近平均节拍。

工位11中的工序54可单独加工,因此把工序54转移到工位15,从而消除了工位11的瓶颈状态。工位18中的工序47可和机缝工序组合,将工序47转移到工位10。工位10为瓶颈工序,工位10中工序65可延后操作,把工序65转移到工位15消除了瓶颈状态。优化后的工序分配如表7所示。

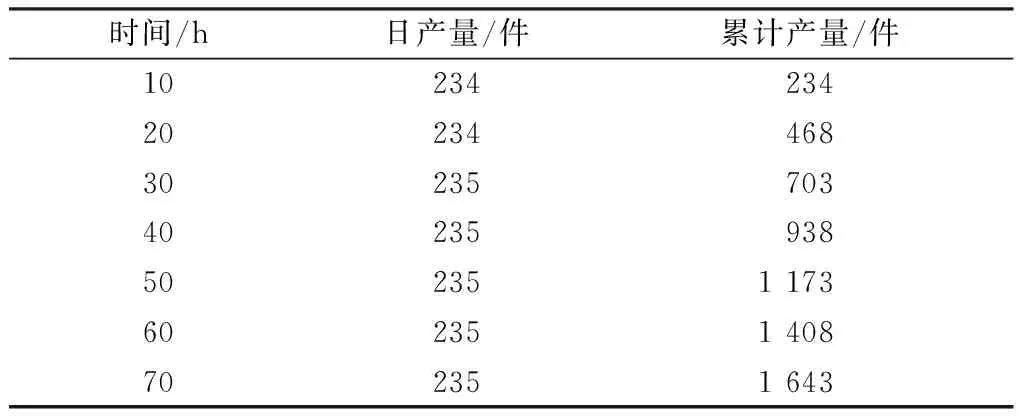

平衡优化后对单件流水线进行再次仿真,得到流水线的日产量,如表8所示。

各工位的运行状态如表9所示,大部分工位的空闲时间占比都控制在3%~7%之内,但工位17的空闲时间为7.9%。

3.1.3实验3

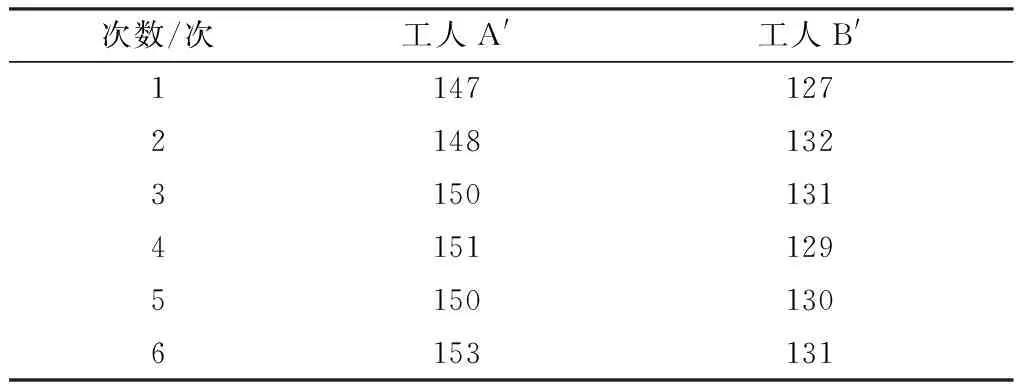

由于单件流水线要求每个工位必须完成各自的任务,所以前、后工位很难用互助作业方式来解决瓶颈问题,但可让技能高的工人完成瓶颈工序,以确保单件流水线正常运转。工位17的工序无法分割和重组,必须依靠技能水平较高的员工来完成。如表10所示,2位工人操作工位17工序用时不同,显然工人B工时较少。

表6 作业状态表Tab.6 Production status table

表7 优化后工序分配Tab.7 Optimized process allocation

表8 优化方案的产量记录Tab.8 Production record of optimization scheme

表9 优化后作业状态表Tab.9 Production status table of optimization scheme

表10 员工作业时间对比Tab.10 Comparison of time quotas of two employees s

分别对工人A′、B′的现场测时进行了拟合,得到工人A′加工时间的分布拟合函数Uniiform(147,153),工人B′作业时间分布拟合函数Trian-gular(126,133,131)。在Flexsim系统中,重新设置工位17的加工时间。优化后的工位17的运行状态,如表11所示。

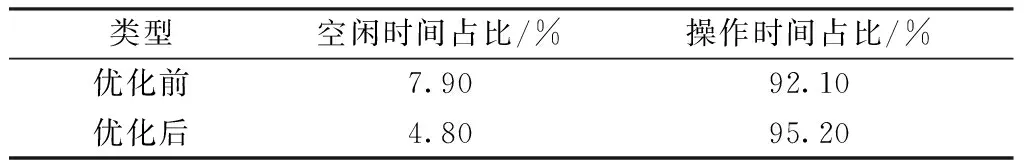

表11 优化前后作业状态Tab.11 Job status before and after optimization

3.2 实验分析

由实验1可知,仿真出来的日产量为231件,稳定在(230±5)件范围内,能够较准确地反映实际生产情况。而且除工位17之外,各工位的运行空闲时间占作业时间的比例较小,基本在3%~7%范围内。各工位的空闲时间占比相近,表示此条流水线处于相对平衡状态。

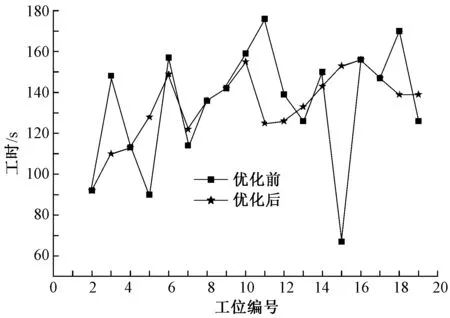

由实验2可知,经工序平衡,得到流水线日产量稳定在235件,比优化前的日产量(231件)平均提高了4件,生产效率由85%提高到87%。并且优化后的流水线编制效率为85.3%,相对于优化前的75.6%提高了9.7%。图4示出优化前后工位工时曲线图。可知,优化后各工位的工时波动幅度较小,较为接近平均节拍(133 s),因此优化后工序更加平衡。

图4 优化前后工位工时曲线图Fig.4 Work hour curves before and after optimization

由实验3可知,通过人员更换的方法,工位17空闲时间从7.90%降低到4.80%,工位17已不再是瓶颈工位。流水线日产量为236件,生产效率达到87.4%,生产更加流畅,。

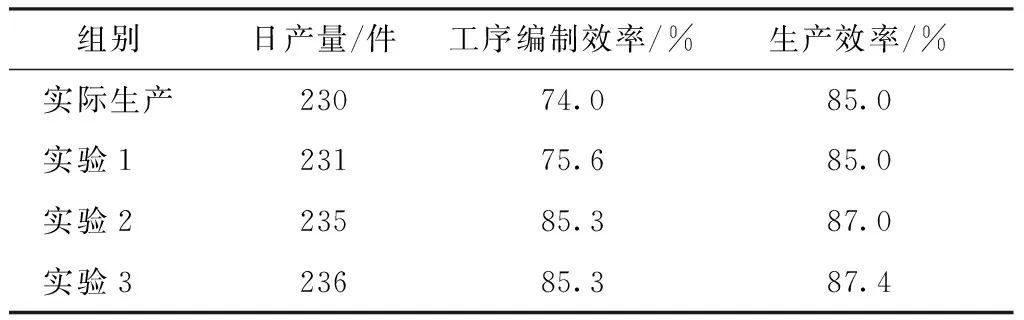

上述3次Flexsim仿真模拟实验中,通过工序重组和人员更换优化了单件流水线,得到流水线工序编制效率由74%达到85.3%,提高了9.7%,生产效率由85%提高到87.4%,提高了2.4%,生产平衡指标值如表12所示。

表12 生产平衡指标值Tab.12 Indexes of production balance

在不改变现有生产条件下,上述流水线充分满足了生产平衡、人员配置最优、避免回流等条件,此优化结果为最优。如还需对该流水线做进一步优化,必须要改变现有的生产条件,如从配置自动设备、提高整体人员技能和优化加工工艺等方面优化。

4 结 论

1)由于服装单件流水线生产按固定的节拍传递,所以影响服装单件流水线生产效率的因素很多,其中合理安排工作人员和作业时间是保证流水线通畅的重要手段。

2)借助Flexsim软件的服装单件流水线仿真模型,可提前预判流水线编排的效果,并且在预定优化目标的前提下,经过消除瓶颈工位,循序渐进地优化生产流水线的工序编排,可使流水线生产效率不断得到提升。

参考文献:

[1] 沈晓来.基于单件流水线的服装生产组织与管理探讨[J].上海纺织科技,2013,41(5): 61-63.

SHEN Xiaolai. Discussion on organization and management of garment production based on one-piece flow[J]. Shanghai Textile Science & Technology, 2013, 41(5):61-63.

[2] 许丽丽. 内衣生产流水线编排及优化研究[D].苏州:苏州大学,2015: 8-10.

XU Lili. Study on the underwear production line layout and optimization[D]. Suzhou: Soochow University, 2015: 8-10.

[3] 李克兢,崔世忠.模块化服装快速生产设计系统的开发[J].纺织学报,2006, 27(1): 50-53.

LI Kejing, CUI Shizhong. Development of modular design and manufacture of apparel[J]. Journal of Textile Research, 2006, 27(1): 50-53.

[4] 韩少杰.西服生产流水线作业平衡及数字化管理研究[D].上海:东华大学,2010: 24-34.

HAN Shaojie. Research on suit production lines operating balance and digital management[D]. Shanghai: Donghua University, 2010: 24-34.

[5] 王东云,刘惠琴,胡洛燕,等.基于遗传算法服装缝纫调度技术的研究[J].纺织学报,2003, 24(5): 52-54.

WANG Dongyun, LIU Huiqin, HU Luoyan, et al.Research on garment sewing scheduling technology based on genetic algorithm[J]. Journal of Textile Research, 2003, 24(5): 52-54.

[6] OZBAKIR L, BAYKASOGLU A, GORKEMLI B, et al. Multiple-colony ant algorithm for parallel assembly line balancing ploblem[J]. Applied Soft Computing, 2011, 11(3): 3186-3198.

[7] 孟哲,王红军.基于Flexsim的混合流水线系统仿真与优化研究[J].组合机床与自动化加工技术,2015(1): 142-145.

MENG Zhe, WANG Hongjun.Simulation and Optimization of the mixed assembly line based on flexsim software[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2015(1): 142-145.

[8] 于昕辰.服装生产管理系统缝纫流水线平衡优化与仿真的研究[D].上海:东华大学, 2013: 70-91.

YU Xinchen. Research on the optimization and simulation of garment production management system[D]. Shanghai: Donghua University, 2013: 70-91.

[9] 刘谣.基于Promodel仿真系统的服装混合流水线平衡优化[D].上海:东华大学,2015: 37-49.

LIU Yao. Clothing mixed-model assembly line balancing and optimization based on promodel simulation system[D]. Shanghai: Donghua University, 2015: 37-49.

[10] 杨以雄.服装生产管理[M].上海:东华大学出版社,2011: 233.

YANG Yixiong. Fashion Manufacture Management[M]. Shanghai: Donghua University Press, 2011:233.