管状设备超声相控阵内检测技术的CIVA仿真比对

,, ,

(宁波市特种设备检验研究院,宁波 315048)

管座角焊缝、压力管道等管状设备的超声检测常采用探头置于其外表面的探伤方法[1]。对管子-管板角焊缝而言,由于其结构紧凑,无法对其进行外表面超声探伤。将超声探头置于管状设备内部进行检测的方法对其内部的焊缝缺陷、分层、点蚀、划痕、凹坑、裂纹等,往往具有很好的检测效果。目前,国外较知名的检测公司如美国的Tuboscopc GE PII、英国的British Gas、德国的Pipetronix、加拿大的Corrpro开发了管道内检测技术。该技术是将各种无损检测设备加在岛清管器上,通过清管器的运动,达到检测管道缺陷的目的,其产品已基本实现了系列化和多样化。国内学者对管状设备的超声相控阵内检测也有一定的研究[2-4],但由于焊缝结构复杂,探头、装置开发困难等原因,该方法未得到大规模的应用。而对于结构复杂的焊缝,特别是管子-管板角焊缝、管座角焊缝等,更容易产生坡口未熔合、根部未焊透等缺陷。常规超声的外检测方法存在缺陷信号识别、定位、定性难,声束难以完全覆盖焊缝等问题,特别是对于根部未熔合、未焊透等缺陷的检出率较低,因此极容易产生漏检[5]。NB/T 47013.3《承压设备无损检测 第3部分:超声检测》中对于特定管径和壁厚的管座角焊缝也采用了常规超声内检测的方法,但其适用范围有限,受壁厚、曲率和马鞍状焊缝形式的影响较大,且受检测位置的限制,对操作者的技能要求也很高。因此,笔者提出了用超声相控阵检测技术来实现管状设备的内检测。根据焊缝结构特征、耦合方式、扫查方式、开发专用探头的成本等情况,结合CIVA声场仿真和缺陷响应,分析比对了线阵、凸面阵、柔性相控阵直接耦合法、柔性相控阵水套耦合法等(文中所述相控阵探头均为一维线阵排列)几种检测方法的特点和适用范围,以为专用超声相控阵探头的设计开发提供参考。

1 平面和凸面相控阵列的声场模型

1.1 平面线阵聚焦声压表达式

假设线阵的几何参数如图1所示,Δtn为相控阵列第n阵元的延时时间,N为相控阵列的阵元个数,P0为阵元在单位距离上产生的声压,a为单个阵元的几何宽度,k为波数。只考虑xOz平面上的声场分布,在xOz平面上任意一点处产生的声压可通过各个阵元在该处的声压叠加得到[6]

exp{j{w{t-Δtn-k[r-(n-1)dsinθ]}}}

(1)

式中:r为某一阵元中心到xOz平面上任意一点的距离;θ为r与z轴的夹角;t为时间。

图1 相控阵的几何参数

设相控阵声束偏转角度为θ0,由上述声场计算的结果,可得阵元的指向性函数[6]

H(θ)=

(2)

利用式(2)可以计算出声束的主瓣、旁瓣及栅瓣的情况。聚焦性能优良的探头必须具备以下3个条件:主瓣尖锐、较低的旁瓣以及无栅瓣。

1.2 凸面超声相控阵聚焦声压表达式

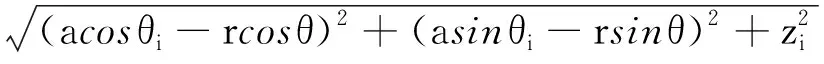

|Ri|=|R-ai|=

(3)

图2 凸阵阵形尺寸示意

图3 凸面阵坐标选取

根据亥姆霍兹积分公式可得N条阵元同时在M点形成的声压为[7]

(4)

式中:γi为第i个阵元的矢径与x轴的夹角,其表达式为

(5)

Δti为第i个阵元相对中心点的延时,延时量可按式(6)计算。

(6)

式中:C为超声声速。

2 声场仿真

在超声相控阵检测中,声场特性直接关系到被检区域的声束可达性和能量覆盖的有效性。因此,超声相控阵的声场建模仿真是开发及优化相控阵换能器和制定检测工艺的基础。由于超声内检测技术须将探头伸入到管子内部实施检测,故不太适宜检测小径管,因此,建议超声内检测技术在管子内径大于128 mm时使用。目前,10 mm左右的接管在承压设备中被广泛地使用,加之角焊缝的宽度约为3~10 mm,故笔者针对内径为170 mm,壁厚为15 mm,角焊缝宽度为5 mm的插入式管座角焊缝模型进行了线阵探头检测(凸面楔块耦合)、凸面相控阵检测(水耦合)、柔性相控阵探头检测(直接耦合)、柔性相控阵探头检测(水套耦合)的CIVA仿真比对研究。

2.1 线阵探头检测(凸面楔块耦合)

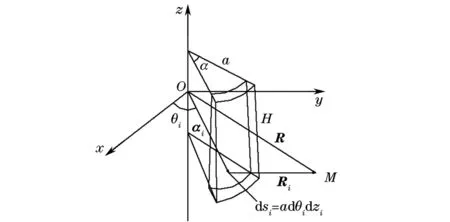

利用线阵探头进行管状设备内检测时,往往采用阵列沿管子轴线方向布置并匹配凸面楔块的手工扫查方式。若阵列沿着径向布置,则难以通过电子线扫描得到C扫图像,且存在凸面阵声场在凹面结构上的扩散问题。因此,该方法的优点是耦合良好,聚焦性能好,无声场扩散问题,通过增减激励阵元的个数可实现不同规格管径的检测。但由于检测不同规格的管子需要不同曲率的楔块来匹配,因此该方法增加了检测成本。此外,检测时只能进行手工扫查(自动扫查装置开发困难),无法形成自动C扫描图像,这也加大了人工成本。图4所示为刚性一维线阵检测的CIVA声场仿真图,其采用有机玻璃耦合,采用的激励阵元数为12,阵元宽度为0.7 mm,阵元间距为0.1 mm,阵元长度为10 mm,频率为5 MHz。从图4(a)所示人仿真图可看出,超声波穿过有机玻璃楔块到达钢中指定的焦点处,实现了很好的汇聚;从图4(b)所示的声压幅值曲线图可看到声波具有较好的聚焦性能,克服了异质界面的衰减。

图4 线阵探头聚焦声场

2.2 凸面相控阵检测(水耦合)

采用凸面相控阵检测进行管状设备内检测时,为了形成自动扫查图像,可将阵列设计成一个圆形整圈凸面阵,将探头置于管子中心,探头与管子的空隙间要求充满水以利于耦合的进行,最后,通过电子线扫描自动形成C扫图像。该方法最大的优点是检测快速、高效,能实现自动化扫查,因此不需要周向的扫查装置。其缺点是随着激发阵元个数的增加,声场在凹面结构上的空间发散愈发严重,检测过程中会出现检测界面波形紊乱的现象。此外,该方法往往需要256,甚至更多阵元的相控阵探头,研发成本较高。

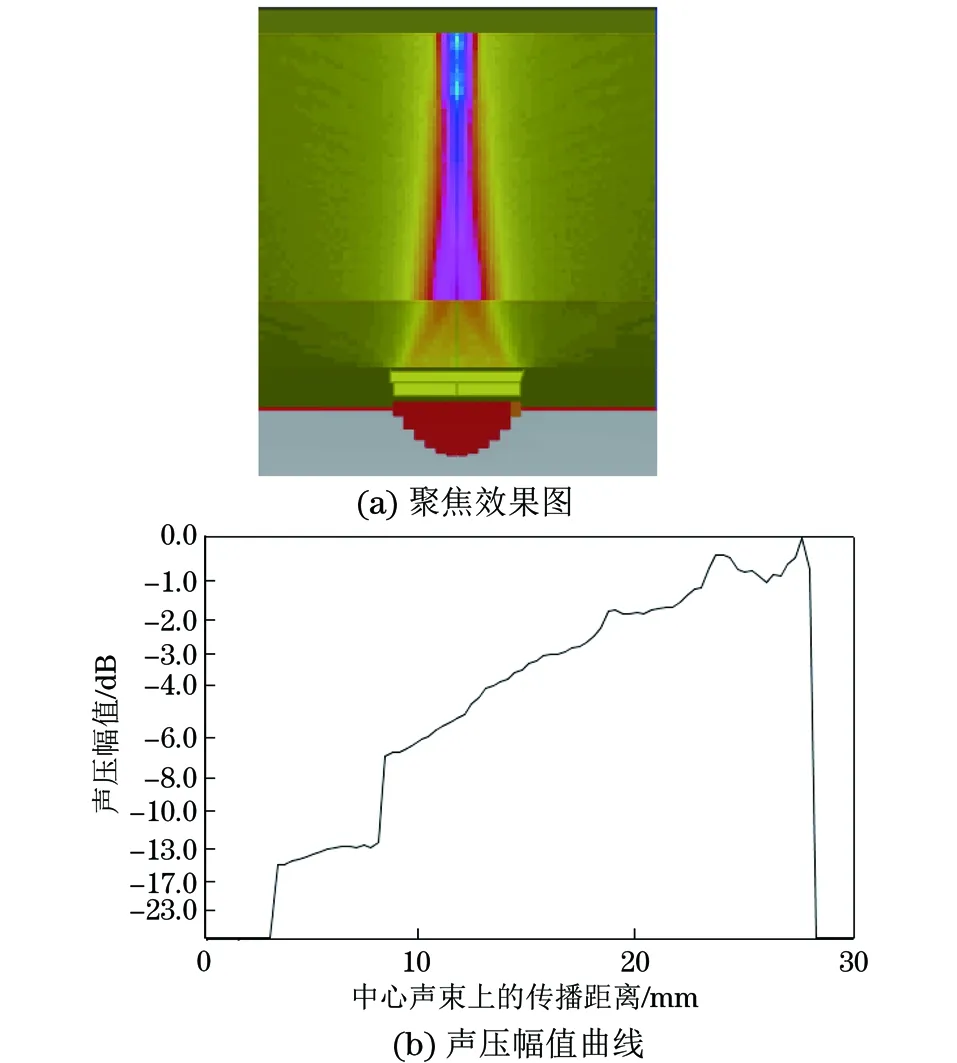

图5 凸面相控阵聚焦声场

图5为凸面相控阵检测的CIVA声场仿真图,其采用水耦合,激励阵元数为12,阵元宽度为0.7 mm,阵元间距为0.1 mm,阵元长度为10 mm,频率为5 MHz。从图5(a)所示的仿真图可看出,超声波透过水层到达钢中指定的焦点处,声波具有一定的汇聚,阵列凸面布置的声场聚焦性能比图4所示的平面阵的聚焦效果差;从图5(b)所示的声压幅值曲线图可看出,声波在水钢界面处的声能损失较大,但在焦点附近能实现一定程度的声束聚焦。

2.3 柔性相控阵探头检测(直接耦合)

由于柔性相控阵探头采用了柔性可弯曲的材料,这使得其能很好地贴在复杂工件表面,实现探头与工件的直接耦合。该方法的优点是可直接耦合,减少了声波从晶片发出到穿入工件过程中的声能衰减,能适用于曲面工件的检测,有效地解决刚性相控阵探头存在曲表面声耦合、界面波型转换等问题。但该方法不适宜利用自动扫查装置实现C扫描,因为其会对探头造成很大的磨损,且扫查装置研发是一个很大的难点。此外,柔性探头的盲区较大,不适宜检测薄壁工件。

图6所示为柔性相控阵直接耦合法检测的CIVA声场仿真图,其采用的激励阵元数为12,阵元宽度为0.7 mm,阵元间距为0.1 mm,阵元长度为10 mm,频率为5 MHz。从仿真图和声压幅值曲线可以看出该声场聚焦性能良好,在焦点附近能实现理想的声束聚焦。

图6 柔性相控阵聚焦声场(直接耦合)

2.4 柔性相控阵探头检测(水套耦合)

凸面相控阵检测法(水耦合)可以实现自动化检测,但不能根据管径调节凸面阵的曲率,且研发成本高(需多阵元完成管子周向电子线扫查);而柔性相控阵探头直接耦合法能根据管径调节凸面阵的曲率,研发成本低,但需手工扫查,不适宜自动化检测。因此,在柔性相控阵和刚性凸面相控阵的基础上,笔者提出了柔性相控阵凸面水套耦合法。该方法克服了刚性凸面阵曲率不可调和,柔性相控阵无法自动化检测的缺点。其基本思路是利用夹具将柔性探头弯曲成一定的曲率来匹配管子的内壁,接着利用自动水套耦合系统使得探头与工件之间形成一个水腔,最后利用自动扫查装置控制探头完成管子内壁的整圈扫查,形成C扫描图像。该方法采用线阵列柔性相控阵探头,加工方便,可开发扫查装置实现周向自动化扫查,也可通过多阵元探头布满管子内部来实现无扫查装置的自动化扫查。该方法的缺点是有界面波干扰,需要通过调节水层厚度来规避;另外,实现自动化扫查时,开发扫查装置是一个难点。

图7所示为柔性相控阵水耦合检测的CIVA声场仿真图,其采用的激励阵元数为12,阵元宽度为0.7 mm,阵元间距为0.1 mm,阵元长度为10 mm,频率为5 MHz。从图7(a)所示的仿真图可看出,超声波透过水层到达钢中指定的焦点处,声波具有一定的汇聚;从图7(b)所示的声压幅值曲线图可看出,声波在水钢界面处的声能损失较大,但在焦点附近能实现一定程度的声束聚焦。

图7 柔性相控阵聚焦声场(水套耦合)

2.5 仿真比对

在上述几种相控阵的尺寸结构(阵元宽度、阵元间距、阵元长度)和激发条件(频率、激励阵元数)一致的前提下,比较了不同形式的相控阵在不同耦合方式和扫查方式下的声场。从仿真图可看出,水钢界面、凹面结构等因素都会影响相控阵的聚焦性能。

线阵、凸面阵、柔性相控阵(直接耦合)、柔性相控阵(水耦合)分别用①、②、③、④表示,对上述几种相控阵检测方法的声场性能、扫查便捷性、探头加工难度和耦合效果进行比较,得出以下结果。

(1) 聚焦性能比较:①>③>④=②。

(2) 扫查便捷性比较:②>④>①>③。

(3) 探头加工难度的比较:②>③=④>①。

(4) 耦合效果比较:③>①>④=②。

3 缺陷响应

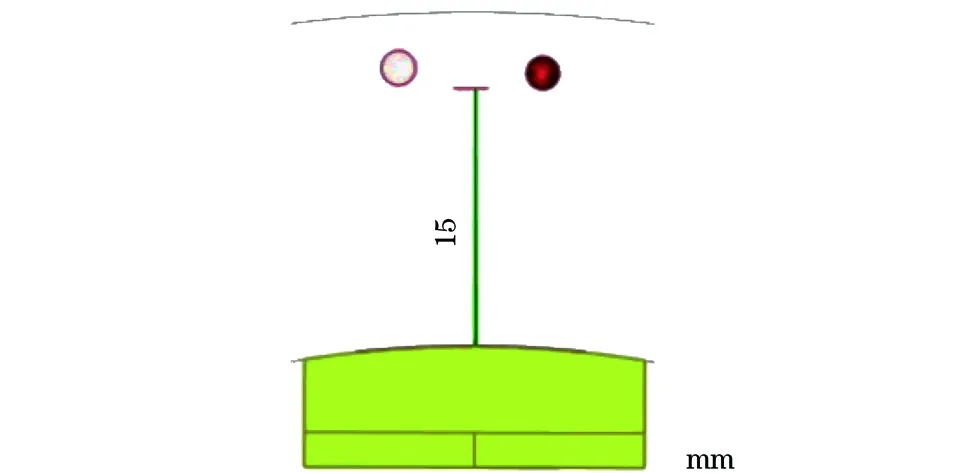

通过声场仿真可以得到超声波在介质中传播的声场图像,判断并优化相控阵的聚焦效果。为了更好地模拟超声波对工件中缺陷的检出情况,笔者针对内径为170 mm,壁厚为15 mm,角焊缝宽度为5 mm 的插入式管座角焊缝模型分别进行了常规超声检测,线阵探头检测,柔性相控阵探头检测的CIVA缺陷响应模拟。不同缺陷的响应模拟如图8所示,分别设置φ2 mm的短横孔(左)、2 mm×2 mm的矩形缺陷(中)、φ2 mm的球孔(右),相邻缺陷相距2 mm,缺陷距探头端面15 mm,进行了缺陷响应模拟。

图8 不同缺陷的响应模拟

图9 常规超声检测的缺陷响应与声压幅值曲线

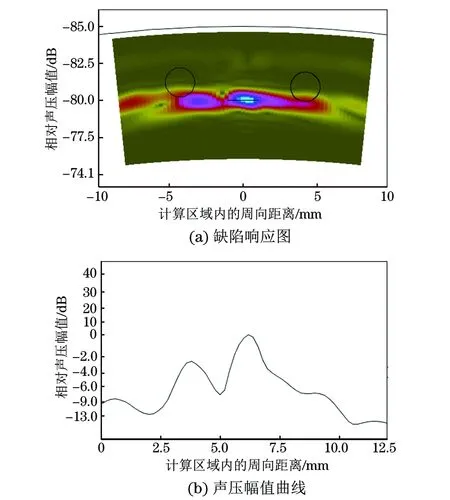

3.1 超声检测

常规超声检测技术受壁厚和曲率的影响大,特别是在探头伸入接管内壁进行纵波扫查时,存在干扰波和缺陷波难区分、缺陷信号难识别、反射点曲率变化造成缺陷定位困难的问题。而且常规超声检测只有A超显示,需手工移动探头扫查,无法得到缺陷的C扫描图像。图9所示为仿真所得的常规超声缺陷响应与声压幅值曲线,从图中可得到缺陷的反射波信号,其中矩形缺陷的回波最高,短横孔次之,球孔回波最低,但无法对相距2 mm的3个缺陷进行分离,因此分辨力不高,在检测时会将其误认为是单个缺陷。

3.2 刚性相控阵检测

图10 刚性相控阵检测的缺陷响应

刚性相控阵探头检测时采用凸面楔块耦合,产生聚焦。该方法的优点是可以采用线性阵列探头,因此设计相对简单,制作方便,另外还可以设计开发检测装置实现自动化检测。但该方法一般适合手工扫查(自动扫查装置开发困难),无法形成自动C扫描图像。图10所示为刚性相控阵扇形扫查的缺陷响应模拟,可看出刚性相控阵扇扫能获得这3个缺陷的回波信号,但分辨力不如单点聚焦,因此建议在初扫时采用扇扫,精细化扫查应该采用单点聚焦的方式。

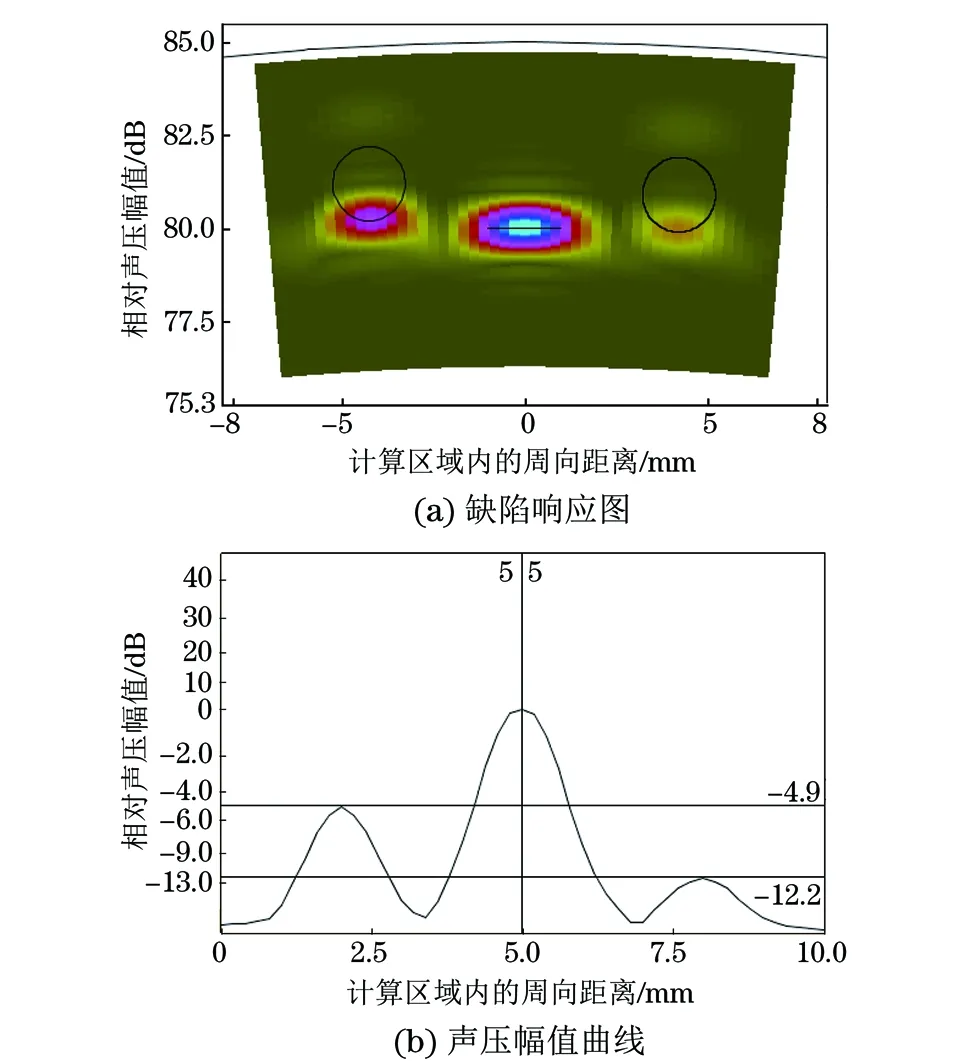

3.3 柔性相控阵检测

柔性相控阵技术采用具有良好柔韧性的材料来制作可以弯曲的探头,用以替代传统刚性探头,检测时将探头伸入接管内壁进行纵波扫查,柔性探头具有的良好柔韧性使其可以很好地贴合于接管内表面,操作方便而且耦合程度好,同时可根据曲面形状设置相控阵的聚焦法则,可在不更换探头的情况下,实现整个检测区域多角度、多方向扫查和动态聚焦,并结合实时成像技术,直观地显示缺陷的位置、分布、尺寸等信息。图11所示为柔性相控阵的缺陷响应模拟,可看出由于采用了电子线扫描的方式,该方法能获得3个缺陷的回波信号,并具有很好的分辨力,能实现3个缺陷的精确定位、定量。

3.4 小结

由以上的对承压设备中常用规格管子的多种不同超声相控阵检测方法的比对试验,得到各方法在适用范围、聚焦性能、扫查方式、耦合形式以及成本等方面的对比结果如表1所示。

图11 柔性相控阵检测的缺陷响应

管状设备内测法阵元个数(激发/总数)要求阵列布置聚焦性能耦合形式扫查方式成本优势线阵满足设备检测能力情况下越多越好阵列沿管子轴线方向布置好楔块耦合手工扫查低操作方便,成像好凸面阵激发阵元数一般不超过16个,阵元总数一般不低于256个,但应满足设备检测能力阵列沿管子周向布置的整圈凸面阵中水浸耦合自动扫查,C扫描成像高自动化扫查且精度高柔性相控阵(直接耦合)激发阵元数一般不超过16个,阵元总数应满足设备检测能力阵列沿管子周向布置的凸面阵好直接耦合手工扫查中曲面耦合好,聚焦性好柔性相控阵(水耦合)激发阵元数一般不超过16个,阵元总数应满足设备检测能力阵列沿管子周向布置的凸面阵中水浸耦合自动扫查(可研发装置),C扫描成像中自动扫查

4 结语

(1) 利用专用相控阵探头能实现管状设备的内检测,但需要根据工件的特征选择适当的检测方法和工艺,包括探头、扫查装置以及耦合方式等。

(2) 相控阵不同的布置方式、耦合形式等因素对声场的聚焦性能和缺陷的检出率有很大的影响。CIVA软件可以进行相控阵的声场仿真与缺陷响应模拟,利用该结果可以指导探头的设计,工艺的编制等。

(3) 对承压设备中常用规格的管子进行多种不同超声相控阵检测方法的比对试验,得到了各方法的特点和适用范围,可为推广相控阵技术应用于管状设备的内检测提供参考。开发新型专用相控阵探头用于管状设备内检测时,可以利用该对

比结果进行各种方法的优缺点比较,最终选择最为合适的一种检测方法。

参考文献:

[1] 于达,龙华明,孙亚娟,等.小直径管管座角焊缝相控阵检测探究[J].焊管,2015,38(8):16-23.

[2] GUO Weican, QIAN Shengjie, LING Zhangwei. Research on phased array ultrasonic technique for testing tube to tube-sheet welds of heat exchanger[C].Proceedings of the ASME 2016 Pressure Vessels & Piping Conference.Canada:ASME PVP,2016.

[3] 钱盛杰,郭伟灿,黄辉,等.换热器管板角焊缝超声波自动检测装置的研制[J].工业仪表与自动化装置,2015(6):109-112.

[4] 郭伟灿,钱盛杰.水-钢界面凸面相控阵声场仿真[J].无损检测,2017,39(5):70-75.

[5] 许志升,袁焕源.插入式管座角焊缝相控阵超声检测技术研究[J].吉林电力,2017,45(4):39-41.

[6] 钱盛杰,郭伟灿.换热器管板角焊缝相控阵超声声场CIVA 仿真和检测[J].无损检测,2015,37(1) : 11-15.

[7] 郎益夫,蒋楠祥,蔡崇成,等.B型超声诊断仪凸面相控阵探头聚焦声场的计算[J].中国生物医学工程学报,1990,9(2):127-133.