车用钛酸锂电池生命周期评价

殷仁述,杨沿平,杨 阳,陈志林 (湖南大学,汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

以尖晶石结构的钛酸锂(LTO)取代石墨作为负极材料的锂离子电池常被称为钛酸锂电池.由于LTO电池在安全性、循环寿命、低温适应性、快速充放电等方面具备显著优势[1],近年来配备此类动力电池的纯电动客车销量逐步上升.据最新补贴政策,搭载LTO电池的快充类纯电动客车补贴强度有所提高[2],其未来市场规模有望进一步扩大.相比镍钴锰三元锂(NCM)和磷酸铁锂(LFP)等主流锂电池,尽管 LTO 电池能量密度偏低[3],但其循环寿命较长,在车用阶段后剩余容量很可能远未达 80%的报废阈值,此外兼具快速充放电能力和较高的安全性,适合以储能系统形式进行二次利用[4].

由于国内尚无针对车用LTO动力电池上述特点开展的生命周期评价(LCA)研究,其能源、环境与资源等表现难以得到科学评估.本文根据车用锂电池各阶段特点,构建包含有二次利用阶段的完整生命周期评价模型,选择搭载于纯电动城市客车平台上的 LTO电池作为评价对象开展LCA研究,评价结果可为产业政策制定或产品生态设计提供参考.

1 评价方法

1.1 系统边界与功能单位

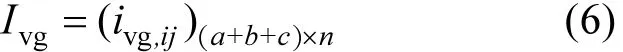

LCA是指对一个产品的整个生命周期中所有输入、输出及其潜在环境影响进行汇编和评价的过程[5].借助LCA人们可识别并量化某产品系统全生命周期各阶段中能源与材料消耗、环境排放以及相关影响,并寻求降低上述负面影响的方法和措施.

典型LCA研究首先需明确研究目的、系统边界和功能单位.本文研究目的在于探寻LTO电池全生命周期各阶段能源、温室气体以及不可再生矿产资源等方面影响,因此研究范围涵盖了电池整个生命周期,包括生产、首次使用、重制、二次使用和回收等 5个阶段,其系统边界及生命周期主要环节见图1.

图1 系统边界与电池生命周期主要环节Fig.1 System boundary and main processes in battery’s life cycle

功能单位是指经过量化的产品功能或绩效特征[5],选择与已有研究相同的功能单位可确保不同LCA研究结果之间具备可比性,因此本文以LTO电池包中每kW·h容量为功能单位.

1.2 评价对象与数据来源

评价对象为某企业生产的纯电动客车用LTO电池包,该生产企业为2016年中国LTO纯电动客车及车用LTO电池包的主要制造商[6].评价对象的配套车型为12m级城市客车,属占据同时期市场主导地位的大中型客车,故具有一定代表性,相关参数见表1.由于LTO电池的实际循环寿命难以获得,故以文献中统计结果设其容量衰减至80%的循环寿命为10000次[7].

表1 电池包与配套车型参数Table 1 Specifications of vehicle and battery pack

本文中常用锂电池材料(包括正极、负极、隔膜、电解液等)的基础流背景数据来源于本研究团队构建的“中国常用锂电池材料基础数据库”;能源与运输服务等数据来源于中国生命周期核心数据库(CLCD)[9].

1.3 影响评价指标和计算方法

影响评价是指根据选定的影响指标和评价模型,将清单分析结果转化为潜在环境影响的过程,主要目的在于帮助人们理解产品系统对某些环境(包括资源)特性所造成的影响大小.

本文选取总能量消耗(CED)、全球变暖潜值(GWP)和不可再生矿产资源消耗(ADP(e))等3项影响指标,用于衡量电池对能源、环境和不可再生矿产资源的影响,单位分别为 MJ、kg CO2eq.和kg Sb eq.,特征化因子来源于荷兰莱顿大学开发的CML模型[10].

2 模型构建

2.1 基础流清单模型

首先构建生命周期第s阶段物料、能源和运输服务输入量矩阵METs:

式中:ms,i、es,i与 ts,i分别表示参与产品生命周期第s阶段中第i种物料、能源或运输服务的量;p、q及r分别表示该阶段物料、能源和运输服务的种类数.

之后,构建所有输入物料、能源和运输服务的基础流清单矩阵Is:

式中:is,ij表示第 j种输入单元过程基础流中第 i项值,其第1至第a项为不可再生矿产资源投入值,第 a+1至第 a+b项为一次能源投入值,第a+b+1至a+b+c项为环境排放值;a、b、c分别表示基础流清单中不可再生矿产资源、一次能源和环境排放的种类数.

再构建本阶段环境排放量矩阵Ps:

式中:ps,i(i>a+b)表示产生的第 i类排放物的质量;c表示排放物的种类数,由于该矩阵中从第 1项至第a+b项皆为空值,因此以0来填充.

则第s阶段的最终基础流清单矩阵REs为:

式中:res,i为第s阶段基础流清单中的第i项值;a、b、c含义与式(2)一致.

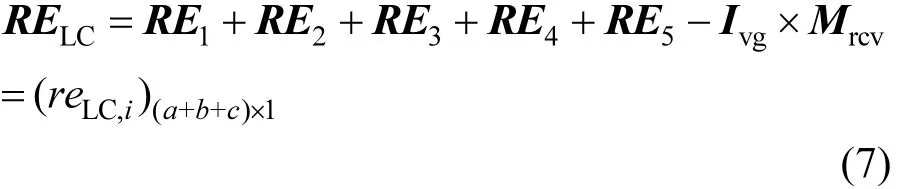

通过式(1)至(4)可计算电池生命周期 5个阶段的基础流清单.然而回收处置阶段不仅消耗了物料、能源与运输服务,也获得了再生产品.为评估该部分收益,构建再生产品的质量矩阵Mrcv,以及和再生产品对应的原生产品基础流矩阵Ivg:

式中:mrcv,i为本过程所获得的第 i种再生产品的质量.

式中:ivg,ij为本过程所获得的第j种与再生产品相对应的原生产品的基础流清单中的第i项值.

故包含了回收收益的全生命周期基础流清单矩阵RELC为:

式中:RE1~RE5分别为第1~第5阶段的基础流清单矩阵;reLC,i为全生命周期基础流清单中的第 i项值.

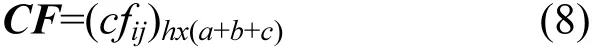

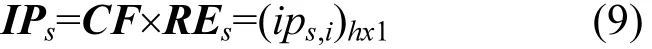

2.2 影响评价模型

影响评价模型可将各阶段基础流清单与最终影响潜值相关联,该转化过程中的核心要素为特征化因子,故构建特征化因子矩阵CF:

式中:cfij表示表示基础流清单中第 j项值与第 i种影响类型相对应的特征化因子;a、b、c与前文中定义相同,h表示影响类型的数目.

则电池第s阶段的影响评价结果矩阵IPs为:

式中:ips,i表示电池第s阶段影响评价结果中第i种影响的值,h与前文中定义相同.

3 过程清单与关键参数设定

关于物流过程,设各类原辅料均采用公路运输方式,平均运距为184km[11];天然气以管道输送,平均运距为615km[11].

3.1 生产阶段

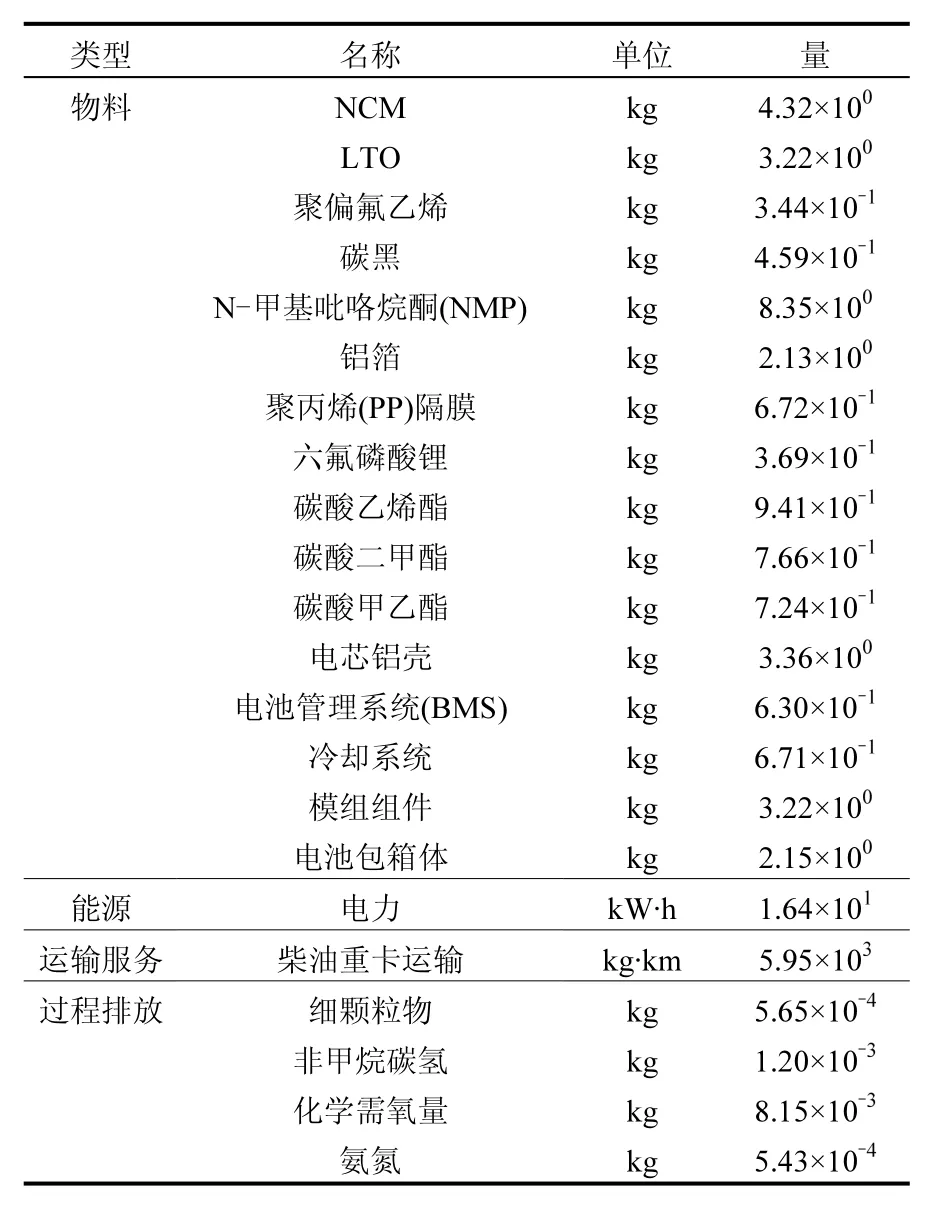

生产1kW·h的LTO电池的物料清单[12]见表2;模组与系统部分由于缺乏实际数据,通过参照文献[13]中的物料构成进行等比例换算后获得;电芯能量密度为60W⋅h/kg.

3.2 首次使用阶段

本阶段中电池存储的大部分能量在经过两次转换之后转移到了车辆动力系统,而非由电池自身所消耗.因此,本阶段能耗主要有电池充放电效率导致的损耗,和由电池质量引起的额外能耗.根据文献设电池充放电效率为 0.9[7],车辆行驶过程中由质量所导致的能耗占总能耗的56%[14].

假定该客车服务 8a,年出勤 347d,以年均行驶距离4.5万km[15]计算可得其日均行驶130km,故充电频率为每日一充.车用阶段总行驶距离为36万 km,根据表2中数据可得本阶段总电耗为1.92×105kW·h,其中由充放电效率导致的能耗为1.92×104kW·h,由质量引起的额外能耗为1.41×104kW·h,共经历充放电循环 2776次.

表2 生产阶段物料、能耗、运输服务与排放清单Table 2 Bill of materials, energies, transportations and on-site pollutants in the producing stage

3.3 重制阶段

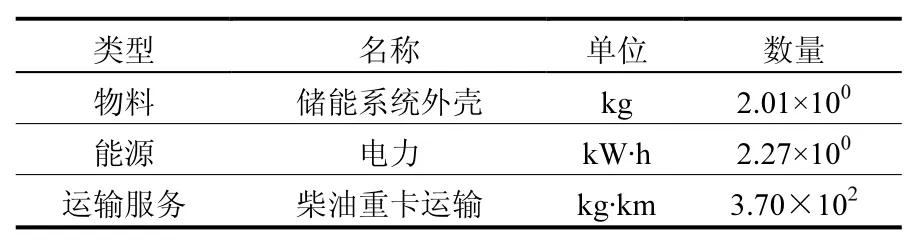

表3 重制为储能系统生产清单Table 3 Bill of materials, energies and transportations in the re-purposing stage

重制是退役电池包进行二次使用之前必须经历的过程,根据某电池梯次利用试点项目[16],将退役车用电池包重制为储能系统需将原电池包外壳拆除,更换为适应储能系统的新外壳,原模组和 BMS系统经调整后可继续使用,故本阶段每kW∙h电池包重制的生产清单见表3.

3.4 二次使用阶段

本阶段中退役电池以储能系统的形式继续运行,主要功能为峰谷电力调节,即在特定的时间段进行充电或放电,因此其能耗主要是由于系统内阻和能量转换过程所导致的损耗.设总充放电效率仍为90%,每日循环1次,充放电深度为80%,且电池容量以线性规律衰减,则截至电池容量衰减为初始值 50%时,一共经历充放电循环 22224次,共释放电能9.36×105kW·h,因系统内阻和能量转换引起的能耗为1.04×105kW·h.

3.5 回收阶段

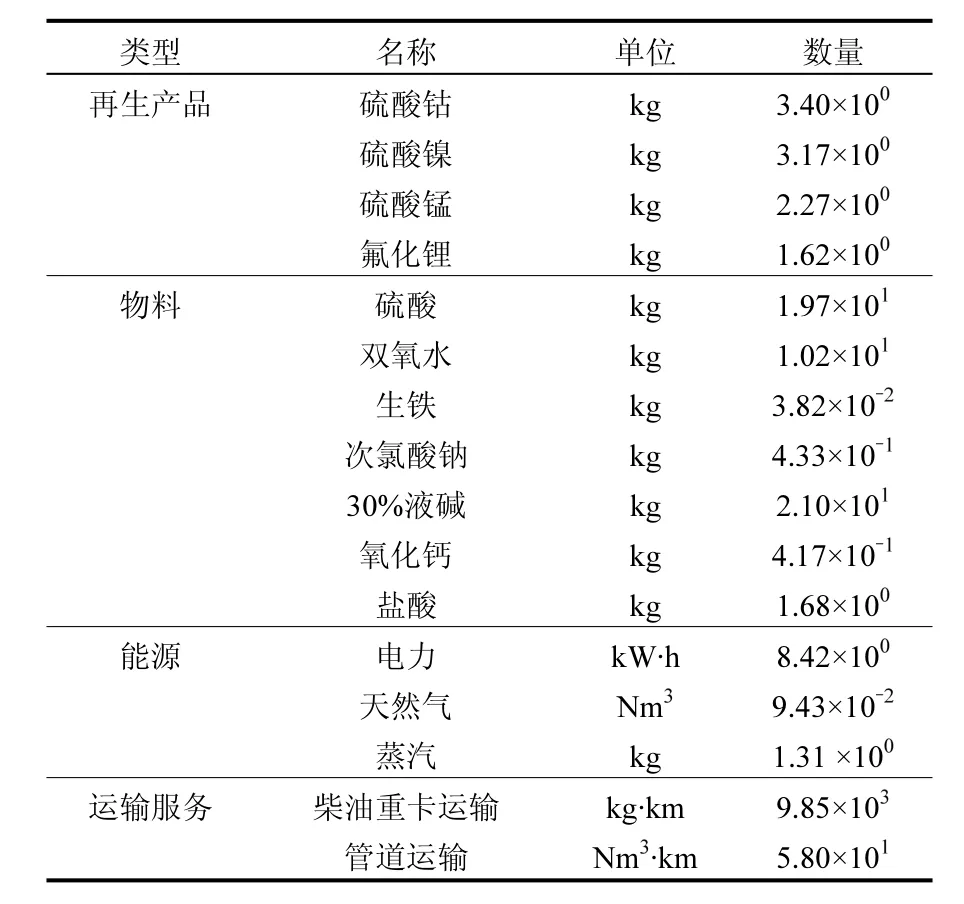

目前LTO电池尚未进入大规模报废期,因此国内外尚无专门针对该类电池的商业化回收案例.考虑到本款电池的正极材料为 NCM,参考相关回收企业[17]情况,整理得到每 kW∙h电池包中电芯回收处理环节(含正极材料回收)的清单见表4.

表4 电芯处理环节清单Table 4 Bill of products, materials, energies and transportations in the cell recovery process

根据图1,本阶段还包括了废铝、铜、钢和废塑料等材料的回收.假定废金属材料通过熔炼进行再生,废塑料以热熔、重新造粒方式再生,可得其再生过程能耗清单[18-20].假设在电池破碎与分选过程中材料损耗率为0.1,则每kW∙h电池包中待回收废料质量清单见表5.

表5 待回收废料清单Table 5 Mass of materials to be recovered

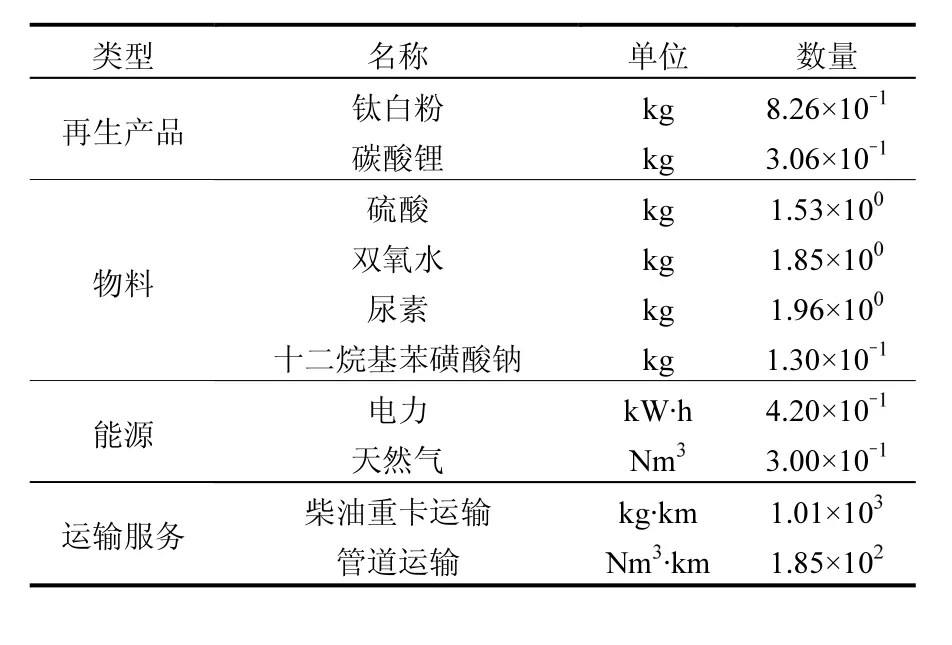

此外,从电芯中分离出的废旧LTO负极材料中亦含有锂、钛等资源,可利用其生产钛白粉与碳酸锂[21].假定钛、锂回收率均为 95%,则每 kg废旧LTO负极材料的处理清单见表6:

表6 报废LTO负极材料回收过程清单Table 6 Bill of products, materials, energies and transportations in the recovery process of lithium titanate

将表2、表3,以及3.2、3.4节中的数据分别代入式(1)和式(3),并配合相应基础流清单矩阵Is,可得到生产至二次使用阶段基础流清单.将表 4至表6中的数据带入式(1)、式(3)至式(7),并假定铝、铜、钢与塑料在其再生过程中损耗率为0.1,可得回收阶段基础流清单,将各阶段基础流清单代入式(9)可得以下评价结果.

4 评价结果

4.1 全生命周期影响

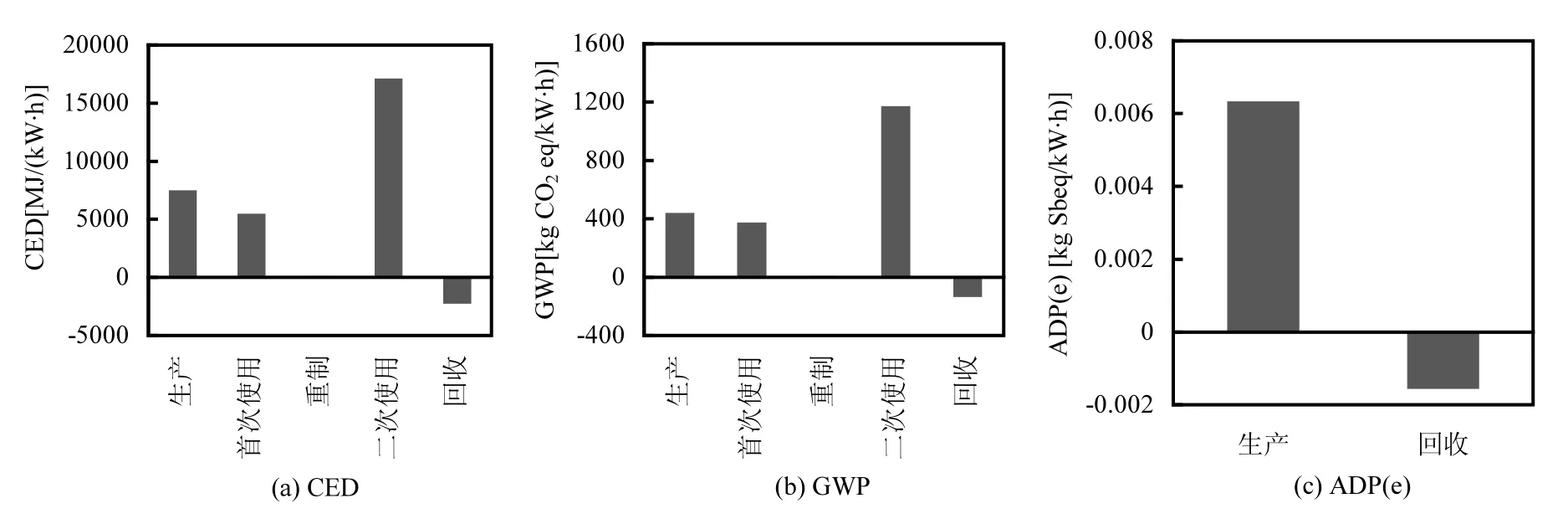

结果表明,每 kW∙h LTO 电池全生命周期CED、GWP 和 ADP(e)分别为 2.8×104MJ、1.86×103kg CO2eq.以及4.77×10-3kg Sb eq.,各影响值的分阶段贡献见图2(使用和重制阶段ADP (e)可忽略不计).

图2 LTO电池生命周期各阶段CED、GWP与ADP(e)Fig.2 CED, GWP and ADP(e) in different stages of LTO battery’s life cycle

由图2可知,LTO电池的CED与GWP具有较大关联性,各阶段贡献度分布几乎一致.具体来看,CED与GWP正值主要分布在生产与两个使用阶段,其中二次使用阶段最高,这是由于该阶段中电池持续工作至剩余容量衰减至初始值的一半,经历的循环数达到了首次使用阶段的8倍,因而有更多的能量损耗.回收阶段由于获得了再生产品影响值为负,重制阶段的影响可忽略不计.此外首次使用阶段的CED与GWP值均稍低于生产阶段.

ADP(e)在生产阶段为正,回收阶段总体为负,是因为回收阶段的 ADP(e)也包含了回收用物料、能源以及运输服务等带来的矿产资源消耗,总体为负意味着由于获得了再生产品,其收益大于所付出代价,回收阶段ADP(e)的具体构成将在后文中分析.

4.2 分阶段GWP分析

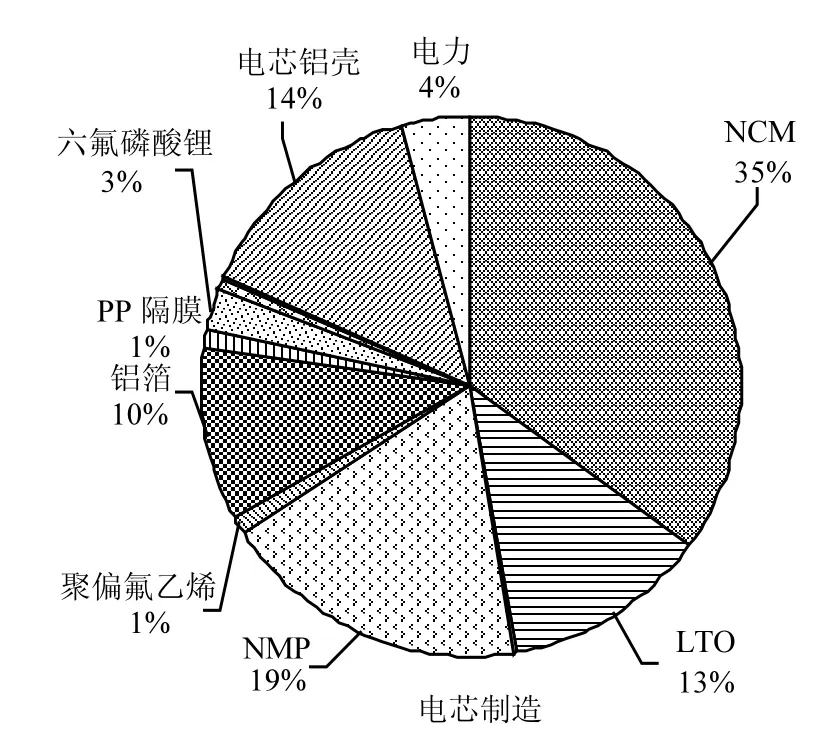

由于CED与GWP关联性较强,本文仅对各阶段GWP的构成进行分析.生产阶段GWP的贡献分解见图3.

根据计算结果,每kW∙h LTO电池生产阶段GWP为442kg CO2eq.,其中电芯制造贡献度最高,达386kg CO2eq.而由图3可知,在电芯中,各原材料对其 GWP贡献较大,其中正极材料、负极材料、铝制材料以及 N-甲基吡咯烷酮(NMP)对电芯 GWP贡献之和超过 90%,对整个生产阶段GWP之贡献亦达79%,因此减少上述材料用量可有效降低本阶段GWP.

图3 LTO电池生产阶段电芯制造GWP贡献分解Fig.3 The breakdown of GWP in LTO battery Cell’s producing stage

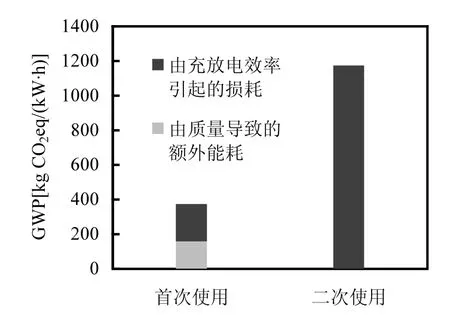

两个使用阶段的GWP主要源于由电池质量导致的额外能耗以及由充放电效率所导致的损耗,如图4所示.

图4 首次使用与二次使用阶段GWPFig.4 GWP of the first and second use stage

由图 4可知,在首次使用阶段由质量导致的额外能耗和由充放电效率引起损耗对本阶段GWP的贡献相差不大,但二者均远小于电池二次使用阶段因充放电效率损耗带来的GWP.

回收阶段各环节 GWP见图 5,包括代价(正值)与收益(负值)两部分.

图5 回收阶段各环节GWPFig.5 GWP of different processes in the recovery stage

由图5可知,从代价方面来看,回收阶段中电芯处置和LTO回收等两个环节对GWP贡献较高,这是由于此两环节消耗了多种能源和回收用辅料,如硫酸、双氧水等;与此同时,铜、铝、钢与塑料回收对GWP正值部分贡献相对较低.

从收益方面来看,铝回收可获得的收益最大,说明原生铝产品的 GWP较高,通过回收得到再生铝可显著降低GWP.电芯处置环节可得收益次之,而钛酸锂回收可获得的 GWP收益少于因该环节输入能耗与物料所付出的代价.

4.3 回收阶段ADP(e)分析

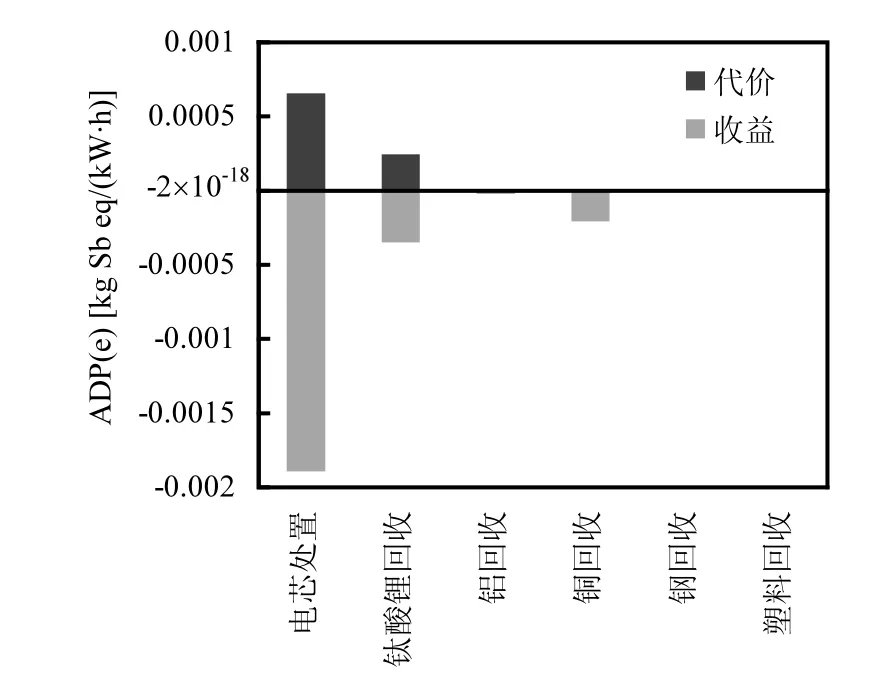

回收阶段各相关环节ADP(e)见图6,亦包括代价(正值)与收益(负值)两部分.

图6 回收阶段各环节ADP(e)Fig.6 ADP(e) of different processes in the recovery stage

由图6可知,回收阶段中ADP(e)正值最高的是电芯处置环节(含正极材料回收),LTO回收环节次之.从收益方面来看,电芯处置获得的收益最大,LTO回收次之,此外铜回收亦带来一定收益.说明从不可再生资源视角出发,上述环节均降低了相关矿产资源耗竭影响.

4.4 敏感性分析

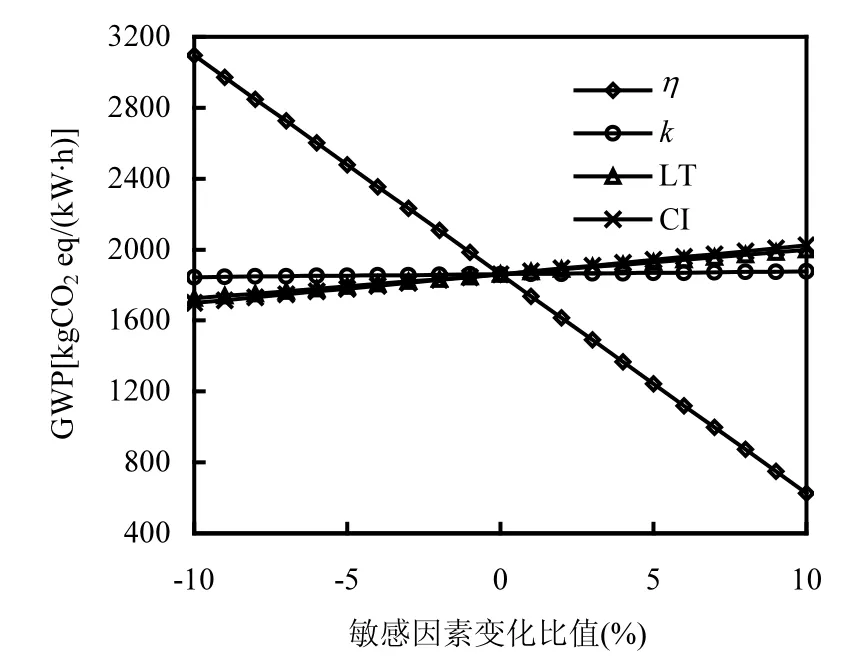

敏感性分析可帮助识别影响评价结果的关键因素,并研究这些因素变化后对评价结果的冲击程度,限于篇幅本文仅研究与 GWP相关的部分影响因素.

由前文可知,LTO电池的 GWP主要来自使用阶段,尤其是二次使用阶段,因此使用阶段中关键参数的设定对最终评价结果的影响较大.故选定“充放电效率(η)”、“质量能耗分摊系数(k)”、“电池循环寿命(LT)”与“电力碳强度(CI)”等4项因素,考察其变化对电池全生命周期GWP评价结果的影响,结果如图7所示.

由图7可知,各因素敏感度排序是η>CI>LT>k.其中,η的敏感程度最高,提升 η可显著降低两个使用阶段的能耗,使得电池全生命周期 GWP下降,反之则可令其急剧上升.CI的敏感度与 LT相仿,CI或LT的降低均可令GWP减少,但LT的减少意味着使用阶段存储-释放电量的降低,削弱了二次利用的价值.而CI主要由我国能源结构决定,中长期看来,随着化石能源在我国一次能源消耗中的占比不断降低[22],CI将呈逐步下降趋势,有利于减小电池全生命周期GWP.最后,k的取值对GWP影响较小,这是由于k仅影响车用阶段,而后者对全生命周期GWP的贡献相对较小.

图7 GWP敏感性分析Fig.7 Sensitivity analysis of GWP

此外,本文中CI值来源于CLCD数据库中全国电力平均水平,然而由于我国幅员辽阔且区域资源禀赋不同,各地实际CI值存在较大差异.如相关研究[23]表明,我国六大区域电网中,东北电网的CI较东南电网高出0.63kg CO2eq/(kW∙h).若LTO电池分别在上述两地区生产与运行,其全生命周期GWP差异将达1119kg CO2eq/(kW∙h).此外,如电池全生命周期使用或传输的电力皆来自风能,则CI值可降至9.5g CO2eq/(kW∙h)[24],此时电池全生命周期GWP仅为242kg CO2eq/(kW∙h),较原值下降87%.由此可见,LTO电池的全生命周期GWP与生产、运行所处环境有较大关联,在CI较低的地区生产和使用电池可显著降低这一影响.

5 讨论

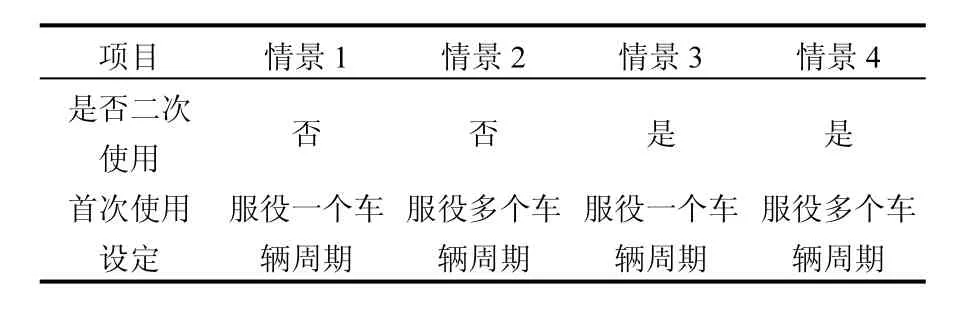

5.1 二次使用对生命周期GWP的影响

与大多已有电池LCA研究相比,本研究中电池生命周期增加了重制与二次使用两个阶段.为研究其对全生命周期 GWP的影响,设定以下 4种情景,见表7.其中,“服役一个车辆周期”指与电池配套的车辆退役后,电池与其一同退役;“服役多个车辆周期”指配套车辆退役后,因此时电池剩余容量较高,尚未达到通常的车用电池报废阈值(80%),故拆下后安装到相同车型上继续使用,直至其剩余容量衰减至报废阈值后再进入回收环节或进行重制以便二次使用.需要指出的是,“服役多个车辆周期”并未考虑诸如车辆实际使用情况、电池包设计寿命等因素可能带来的影响,设定此情景主要是为了研究某些特定条件下电池环境表现的差异.

表7 使用阶段情景设定Table 7 Scenario settings of the usage stages

此外,为了方便与已有研究进行对比,本文选择了基于容量的功能单位.然而该功能单位存在一定局限,例如,不同类型锂电池的循环寿命存在较大差异,因此其全生命周期内可存储-释放的能量也将迥异.如果仅从容量角度进行对比,则无法考量电池循环寿命这一重要指标带来的影响.因此,在本讨论环节,本文增加了一个基于能量的视角,以便更全面的展现二次使用对电池生命周期GWP带来的影响.

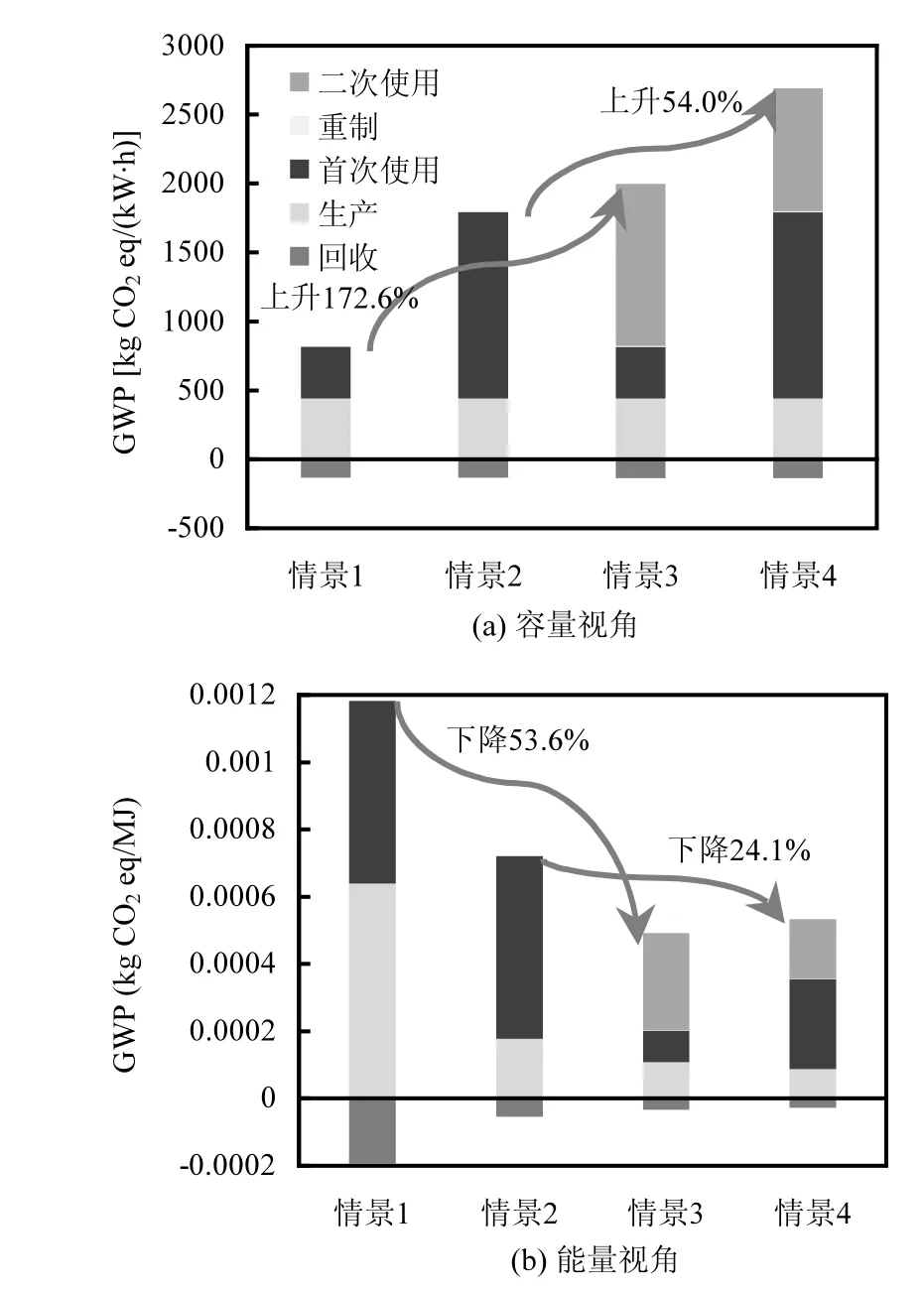

在其他设置不变的前提下,得到LTO电池在上述各情景以及两种视角下的 GWP评价结果,分别见图8(a)、(b),并得出以下结论.

5.1.1 容量视角下,二次使用令电池全生命周期GWP上升 由图8(a)可知,重制和二次使用使得单位容量LTO电池全生命周期GWP上升,其中二次使用的贡献占主要部分,重制对 GWP提升贡献较小.这是由于本研究中重制过程物料与能量消耗较少,而二次使用过程中由于电池充放电过程存在能量损耗,因此在 CI不变的前提下,二次使用阶段经历的充放电循环越多,则能量损耗越高,使得电池全生命周期GWP上升.

图8 使用阶段不同情景设置下LTO电池GWP对比Fig.8 Comparison of GWP of LTO battery in different scenarios

另一方面,电池如在首次使用阶段服役多个车辆周期,其 GWP将比仅服役单个车辆周期更高,这是由于车用阶段中电池不仅有因效率带来的能耗,还有因其质量带来的额外能耗,因此服役多个车辆周期意味着本阶段中由质量带来的额外能耗增加,进而导致GWP升高.

5.1.2 能量视角下,二次使用令电池全生命周期GWP下降 本视角意味着将GWP平均分摊至电池全生命周期存储、释放的所有能量上,由图8(b)可知,相比仅完成车用阶段的电池,经二次使用的电池存储-释放每 MJ能量所分摊之 GWP显著降低.这是由于二次使用大大增加了电池循环次数和存储-释放总能量,因此分母增大之后使得计算结果减小.

另一方面,电池在首次使用阶段服役多个车辆周期后再进行二次使用,其全生命周期 GWP将高于仅服役一个车辆周期后便进行二次利用的相同电池,原因同上不再赘述.

总的看来,在能量视角下, 电池经二次使用后全生命周期 GWP显著降低.其中,当电池在车用阶段服役一个或多个车辆周期时,二次使用可分别使其全生命周期GWP下降53.6%和24.1%.在 4个情景中,仅服役一个车辆周期便开始二次使用的电池全生命周期GWP最低.

据4.4中的分析可知,二次使用对于电池全生命周期 GWP的影响亦取决于诸多因素,包括η、CI与LT等;此外本研究还忽略了电池效率可能存在衰减的情况,因此上述结果亦存在一定不确定性.为完善相关评估结论还需更全面、动态的分析,限于篇幅与主旨,本文在此不做深入探讨.

5.2 与已有研究对比

已有锂电池LCA研究大都包含GWP影响指标,但不同研究之间系统边界存在差异,因此仅将本文中LTO电池生产阶段GWP与其他已有研究[3,13,25-28]进行对比,结果见图9(a)、(b).

5.2.1 容量视角下,LTO电池生产阶段GWP水平较高 由图 8(a)可知,国内外各类锂电池生产阶段GWP大致处于140~442kg CO2eq/kW∙h的区间,其中本文所得的国产LTO电池评价值高于国外研究中的普通 NCM、LFP电池和以 LMO为正极的LTO电池,与SiNW为负极的新型NCM电池较为接近.考虑到 LTO电池能量密度较低,生产相同容量电池需要更多原材料,此外负极材料LTO的上游GWP较石墨高,以及不同研究所采用的原材料数据库存在差异,该结果处于合理范围内.

5.2.2 能量视角下,LTO电池生产阶段温室气体排放水平最低 由图 8(b)可知,本文算得的国产LTO电池存储-释放每MJ能量所分摊的生产阶段GWP仅为8.1×10-3kg CO2eq,远低于其他各类锂电池.这是由于 LTO 电池循环寿命长,二次利用后进一步增加了循环次数,因此单位容量电池在其全生命周期中存储-释放能量显著高于其他各类锂电池,其生产阶段 GWP得到了最大程度的“稀释”.

图9 不同研究中电池生产阶段GWP对比Fig.9 Comparison of GWP of the producing stage in different studies

6 结论

6.1 每kW∙h LTO电池全生命周期CED、GWP和 ADP(e)分别为 2.80×104MJ、1.86×103kg CO2eq.以及4.77×10-3kg Sbeq..其中CED和GWP主要源于使用阶段的能效损耗,生产阶段 GWP则主要源于制造电芯所需的NCM、铝和NMP等,因此从工艺角度而言减少上述材料消耗可有效降低生产阶段的能耗与碳排放.

6.2 η和CI是影响LTO电池全生命周期GWP的关键因素.为降低这一影响,应改善电池的电化学性能并优化电池包设计以提升 η;另一方面,随着我国电力结构中可再生能源占比的提高,各类电池生命周期GWP影响亦有望降低.

6.3 在存储-释放相同能量视角下,对LTO电池开展重制和二次使用可令其全生命周期 GWP影响显著下降,因此退役动力电池的二次使用具有积极环境意义.

6.4 与已有研究对比可知,制造同等容量的LTO电池环境代价相对较高,但其较长的循环寿命使得全生命周期存储-释放的能量更多,可最大程度分摊上述代价,使得在能量视角下,其生产阶段GWP影响反而低于其他各类锂电池.因此,在实际应用中应尽量扬长避短,选择适合上述特性的使用场景,如对循环寿命要求较高的长期应用,并积极开展二次使用,以实现更大的环境效益.

[1]Zaghib K, Dontigny M, Guerfi A, et al. Safe and fast-charging Li-ion battery with long shelf life for power applications [J].Journal of Power Sources, 2011,196(8):3949—3954.

[2]财政部等.关于调整新能源汽车推广应用财政补贴政策的通知[EB/OL]. http://www.miit.gov.cn/n1146285/n1146352/n3054355/n3057585/n3057590/c5449526/part/5449541.pdf..

[3]Ambrose H, Kendall A. Effects of battery chemistry and performance on the life cycle greenhouse gas intensity of electric mobility [J]. Transportation Research Part D: Transport and Environment, 2016,47:182—194.

[4]王 昊,俞海龙,金 翼,等.商用 Li4Ti5O12电池倍率循环容量衰减模型 [J]. 储能科学与技术, 2017,6(03):584-589.

[5]GB/T 24044-2008 环境管理:生命周期评价要求与指南 [S].北京:中国标准出版社, 2008.

[6]中国汽车技术研究中心. 2017节能与新能源汽车年鉴 [M]. 北京:中国经济出版社, 2017:466—467

[7]Peters J F, Baumann M, Zimmermann B et al. The environmental impact of Li-Ion batteries and the role of key parameters, A review [J]. Renewable and Sustainable Energy Reviews,2017,67:491—506.

[8]工业和信息化部, 国家税务总局《.免征车辆购置税的新能源汽车车型目录》(第九批) [EB/OL]. http://www.chinatax.gov.cn/n810341/n810755/c1150779/content.html.

[9]刘夏璐,王洪涛,陈 建,等.中国生命周期参考数据库的建立方法与基础模型 [J]. 环境科学学报, 2010,30(10):2136-2144.

[10]Universiteit Leiden. CML-IA Characterisation Factors [EB/OL].http://www.leidenuniv.nl/cml/ssp/databases/cmlia/cmlia.zip.

[11]中国统计年鉴 [M]. 北京:中国统计出版社, 2016:531.

[12]河北银隆新能源有限公司.年产 14.62亿安时锂电池生产线项目环境影响报告书 [EB/OL]. http://www.hbj.hd.gov.cn/main/detail/52708.

[13]Ellingsen L A W, Majeau-Bettez G, Singh B et al. Life cycle assessment of a Lithium-Ion battery vehicle pack [J]. Journal of Industrial Ecology, 2014,18(1):113—124.

[14]Helms H, Lambrecht U. The Potential Contribution of Light-Weighting to Reduce Transport Energy Consumption [J].International Journal of Life Cycle Assessment, 2007,12(1):58-64.

[15]林秀丽,汤大钢,丁 焰,等.中国机动车行驶里程分布规律 [J].环境科学研究, 2009,22(3):377-380.

[16]深圳市比亚迪锂电池有限公司.废旧动力电池梯次利用项目环境影响报告表 [EB/OL]. http://www.docin.com/p-1689776569.html.

[17]江西赣锋锂业股份有限公司.34000t/a废旧锂电池综合回收项目环境影响报告书 [EB/OL]. http://www.jxepb.gov.cn/resource/uploadfile/file/20170527/20170527115740270.pdf.

[18]任希珍,田晓刚,鞠美庭,等.基于生命周期评价的中国铝业2000~2009年碳足迹研究 [J]. 安全与环境学报, 2011,11(1):121-126.

[19]工业和信息化部.全国工业能效指南(2014版) [EB/OL].http://www.miit.gov.cn/n1146285/n1146352/n3054355/n3057542/n3057545/c3634672/content.html.

[20]伍跃辉.废塑料资源化技术评估与潜在环境影响的研究 [D].哈尔滨:哈尔滨工业大学, 2013.

[21]Tang W, Chen X, Zhou T, et al. Hydrometallurgy recovery of Ti and Li from spent lithium titanate cathodes by a hydrometallurgical process [J]. Hydrometallurgy, 2014,147—148:210—216.

[22]廖夏伟,计军平,马晓明.2020年中国发电行业碳减排目标规划相符性分析 [J]. 中国环境科学, 2013,33(3):553-559.

[23]The International Aluminium Institute. A life-cycle model of Chinese grid power and its application to the life cycle impact assessment of primary aluminium [EB/OL]. http://www.worldaluminium.org/media/filer_public/2017/06/29/lca_model_of_chin ese_grid_power_and_application_to_aluminium_industry.pdf.

[24]郭敏晓,蔡闻佳,王 灿,等.风电场生命周期 CO2排放核算与不确定性分析 [J]. 中国环境科学, 2012,32(4):742-747.

[25]Zackrisson M, Avellan L, Orlenius J. Life cycle assessment of lithium-ion batteries for plug-in hybrid electric vehicles —Critical issues [J]. Journal of Cleaner Production, 2010,18(15):1519—1529.

[26]Majeau-Bettez G, Hawkins T R, Stromman A H. Life cycle environmental assessment of lithium-ion and nickel metal hydride batteries for plug-in hybrid and battery electric vehicles[J]. Environmental Science and Technology, 2011,45(10):4548—4554.

[27]Li B, Gao X, Li J, et al. Life cycle environmental impact of high-capacity lithium ion battery with silicon nanowires anode for electric vehicles. [J]. Environmental Science and Technology,2014,48(5):3047—55.

[28]Kim H C, Wallington T J, Arsenault R, et al. Cradle-to-Gate Emissions from a Commercial Electric Vehicle Li-Ion Battery: A Comparative Analysis [J]. Environmental Science and Technology,2016,50(14):7715—7722.

[29]Oliveira L, Messagie M, Rangaraju S, et al. Key issues of lithium-ion batteries — from resource depletion to environmental performance indicators [J]. Journal of Cleaner Production, 2015,108:354—362.