基于侧碰安全性能的B柱结构对比分析

张文超,李海滨,卜晓兵

(中汽研汽车检测中心(天津)有限公司,天津300300)

2015CNCAP评价规定可移动变形壁障侧面碰撞冲击点为座椅R点,碰撞速度为50 km/h,壁障距离地面300 mm,冲击能量为91.6 KJ.侧面碰撞中壁障以初始速度撞击,并最终带动车辆一起运动,满足动量守恒定律。因此在最终评价肋骨变形量和背板力时,白车身B柱侵入速度是一个重要的影响指标。同时车身结构在承受撞击后会产生变形量,B柱变形带动内饰件位移,直接决定车内假人的生存空间,影响到假人的伤害指标。因此本文将用B柱在碰撞后的侵入速度和侵入量作为B柱不同结构方案的考核指标。

1 碰撞仿真计算理论

碰撞仿真过程是非线性理论分析过程,非线性有限元基本理论,主要包括薄壳单元、接触控制、沙漏控制、时间步长控制等。

壳单元在整车网格处理过程中,为保证碰撞仿真精度,主要以四边形网格为主。

在非线性理论中接触一碰撞是主要的困难之一,LS-dyna求解软件中在定义接触-碰撞问题是主要是采用三种不同的算法,即动态约束法也称节点约束法、分配参数法、罚函数法。三种算法中动态约束法存在的问题点主要是当主表面比从表面的网格划分精细时,其中一些主节点可以自由地渗透到从表面,从而形成“扭结”现象,形成原因是因为约束只是施加在从节点上。此算法计算是比较复杂的,当前只是用在固连界面(固联、固联一断开类型)分配参数法主要应用是爆炸分析计算,当发生爆炸产生的冲击性气体与直接接触的结构发生相对滑移,而在汽车结构仿真计算中并无此类特殊爆炸气体工况,因此应用范围也是比较局限。罚函数法目前是应用最广泛的,利用法向弹性元件限制从节点对于主表面的穿透,因此可以有效地解决网格变形沙漏问题。

FE模型中网格沙漏是单体网格高频率震荡或是结构穿透的一种缺陷,在现实物理工况中不会出现的形式。非线性动力理论分析中应用的是高斯积分,其优点是计算时间短,缺点是容易引起锯齿形网格变形即沙漏效应。针对能量分析条件,当沙漏能超过结构模型内能5%时,即为失效,因此工程应用分析要避免沙漏问题。在LS-dyna模型中,设置沙漏系数0.03~0.05的刚性沙漏模式是一种控制沙漏的有效手段,但是对于碰撞的高速结构变形模式,粘性沙漏控制更有效。

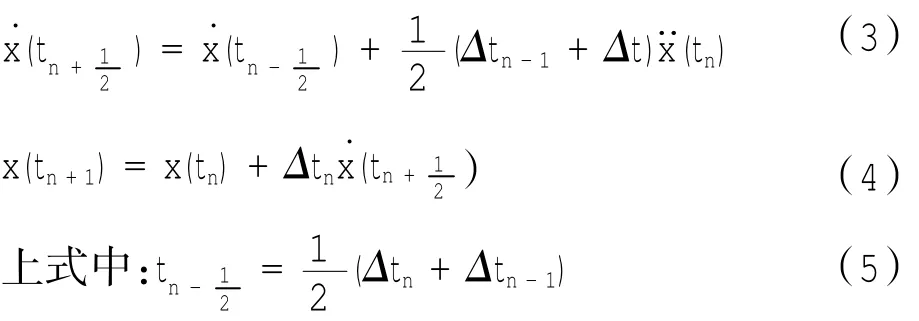

考虑阻尼的影响,非线性运动方程如下[1]:

式中:H为总体结构沙漏粘性阻尼力;C为总体阻尼力矢量;由于采用集中质量M,上述运动方程的求解是非藕合的,所以tn时刻有[2]:

对时间积分采用显示中心差分法,则有

由于显示中心差分法是有条件稳定的,其稳定性取决于时间步长,在LS-dyna程序采用变时步增量解法,每一时刻的时间步长由当前构形的稳定性条件控制,算法如下:

先计算每一个单元的极限时间步长 Δtei,i=1,2,3……这里说的极限时间步长就是显示中心差分法稳定性条件下允许的最大时间步长,则下一时刻取其所有单元极限时间步长的最小值,即

式中:Δtei为第i个单元的极限时间步长,m是单元数目[3]。

2 侧碰B柱设计方案

2.1 B柱结构介绍

汽车B柱是汽车前后门之间连接汽车上下边梁的重要结构,主要是通过点焊和二氧化碳保护焊连接。

B柱结构主要包括:侧围外板、B柱加强板总成和B柱内板。如图1所示。其中B柱加强板结构总成主要包括外部加强板和内部加强板。白车身B柱的设计外部受外CAS造型及总布置设计制约,内部受内饰CAS造型及人机工程制约,所以在上述制约条件确定后,B柱结构设计空间上已然有了初步的定义。

图1 B柱结构示意图

总体分析B柱呈现结构形式分为5部分,A1-A5区域如图1所示,其区域特征及设计要素主要为:A1为上部搭接区域,焊点布置尺寸均匀,避免搭接应力集中和因撕裂出现焊点失效现象;A2为上部区域断面扁平,Y向尺寸小;A3为风窗到上铰链过度区域为急剧变化区域断面由窄宽,Y向尺寸增加,如图2所示;A4为上铰链到下部搭接区域,尺寸均匀,但在其中部一般布置线束过孔,对B柱强度有很大的削弱,应考量其设计位置,如图3所示;A5为下部搭接区域,焊点布置尺寸均匀。

2.2 侧碰中B柱变形模式

在侧碰仿真及试验中可,B柱变形模式主要由在变形中的弯折位置来影响B柱的设计走势,而弯折位置一般发现在B柱强度最弱的位置。通过上述分析B柱结构特点可发现B柱在A3区域为弯矩急剧变化位置,仿真验证撞击过程中最先变形的位置为此处。分析伤害指标可发现,弯折位置将直接影响人体的头胸骨盆及腹部,结合内饰与人体具体设计距离及人体伤害承受能力,可以分析采用B柱加强板下部弯折上部平移的变形方式对人体伤害程度最低。

2.3 B柱结构方案设计

B柱在确定此种变形模式后,对A级车的B柱进行优化设计,给出两种设计方案。方案1:设计主要为外部加强板为整板,内部加强板为半段局部加强,使B柱加强板下部强度减弱;方案2设计为外部加强板分为上下俩块板,内部加强板为半段局部加强,使外部加强板在焊接处产生应力集中,局部弱化引导变形。

方案1中,B柱方案为中柱加强板整段式,加强板材料为HC340/590DP,料厚为1.6 mm,其材料延伸率 ≥ 20,抗拉强度 ≥ 590 MPa,屈服强度340~440 MPa.内部加强板为HC340/590DP,料厚为2.0 mm.B柱内外加强板采用点焊工艺,通过内部加强板长度控制B柱加强板上下的强度,保证中部造型变化部分在碰撞中能抵抗变形。

方案2中,B柱方案设计为中柱加强板上下分段,中柱上部加强板材料为HC340/590DP,料厚为1.6 mm,其材料延伸率 ≥ 20,抗拉强度 ≥ 590 MPa,屈服强度340~440 MPa,中柱下部加强板材料为B280VK,料厚为1.6 mm,材料延伸率 ≥ 26,抗拉强度 ≥ 440 MPa,屈服强度280~420 MPa.内部加强板为HC340/590DP,料厚为2.0 mm.B柱加强板总成中部采用焊点连接,通过人为设置应力集中点,采用不同材料从而控制引导中柱变形模式。

3 侧碰仿真分析

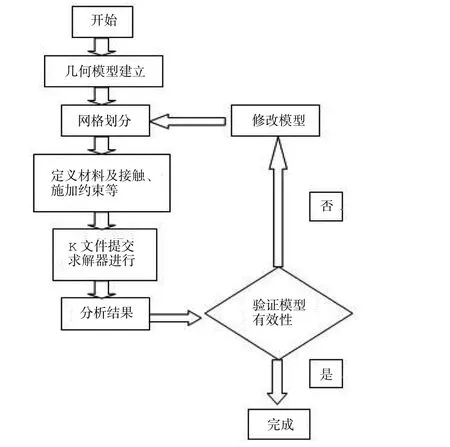

3.1 仿真流程

利用Hypermesh软件建立俩种方案的整车侧碰模型,使用LS-DYNA软件进行仿真分析,整车模型主要由壳单元和梁单元组成,三角形单元总数控制在5%以下,单元的平均尺寸为4 mm,在建模过程中,严格控制单元的品质,尤其是对于单元翘曲度、长宽比、最大和最小内角等都有严格的要求。

建立工况分析流程(见图2):

图2 建立工况分析流程图

建立整车模型,如图3所示。在整车仿真环境下,考核B柱加强板不同结构的变化影响。

图3 整车模型图

3.2 仿真结果分析

经过分析展示B柱加强板的变形形式,如图4所示。其变形形式符合设计的B柱加强板设定方案目标。

图4 B柱变形图

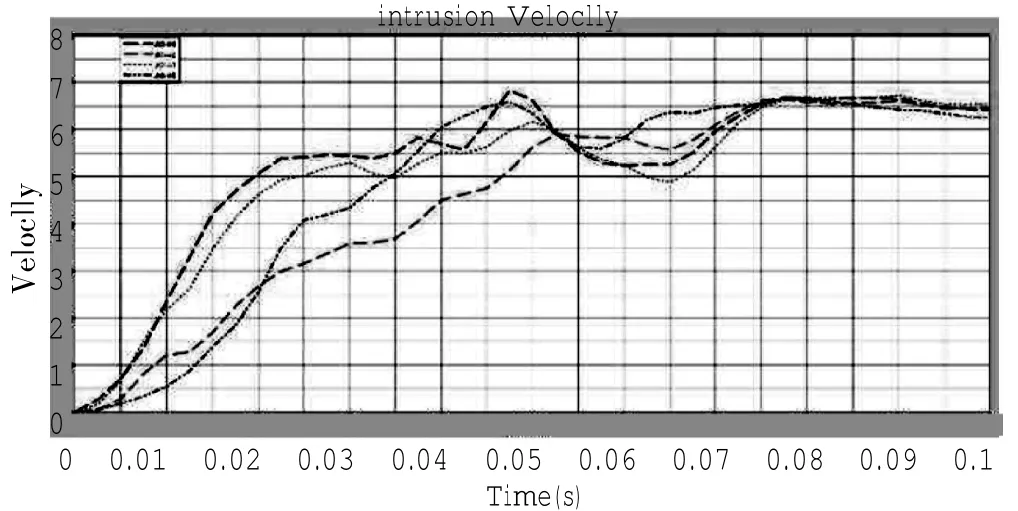

根据仿真结果,分析B柱加强板在前100 ms变形过程。在B柱加强板上标记四个位置段,分别为A1-A2,A2-A3,A3-A4,A4-A5。碰撞仿真中侵入速度-时间曲线,如下图5所示。

图5 方案1侧碰B柱速度-时间图

在碰撞过程中,高强钢材料零部件的延展及应力分布分析是对在实车碰撞试验是失效分析的一种有力手段。CAE仿真模拟中材料很难模拟失效情况,对于B柱塑性变形等值云图(图6)中B柱加强板塑性延伸率最大为29.8%,大于HC340/590DP材料延伸率≥20的区域存在区域为上下门锁铰链之间位置,为碰撞易于弯折发生位置,由于红色区域没有形成线性带因此失效风险预警的降低。图7中为B柱碰撞仿真的应力云图,从图中可以看出主要应力集中在2个地方。一是上下门铰链之间的位置,二是下铰链下部位置,此处焊点内外加强板联结位置,产生应力集中为必然现象,这两个位置出现的应力集中现象有可能会导致整车侧碰过程中出现塑性角开裂的现象发生,仿真中一旦出现塑性角将会带来两个方面的影响:一个方面,如果产生大的塑性角可能会对乘员在碰撞运动过程中造成损伤;另一方面,如果产生塑性角,会在侧面大冲击中引起材料断裂,发生不可控的碰撞大失效。

图6 塑性云图

图7 应力云图

方案2中,B柱方案设计为中柱加强板上下分段,中柱上部加强板材料为HC340/590DP,料厚为1.6 mm,其材料延伸率 ≥ 20,抗拉强度≥590 MPa,屈服强度340~440 MPa,中柱下部加强板材料为B280VK,料厚为1.6 mm,材料延伸率≥26,抗拉强度≥440 MPa,屈服强度280~420 MPa.内部加强板为HC340/590DP,料厚为2.0 mm.B柱加强板总成中部采用焊点连接,通过人为设置应力集中点,采用不同材料从而控制引导中柱变形模式。在B柱加强板上中四个位置点与方案1保持一致,分别为A1-A2,A2-A3,A3-A4,A4-A5.由方案2侵入速度-时间曲线分析,如下图8所示,相比于方案1,方案2第一个侵入速度波峰较高,但最大侵入速度却比方案一低。

图8 方案2侧碰B柱速度-时间图

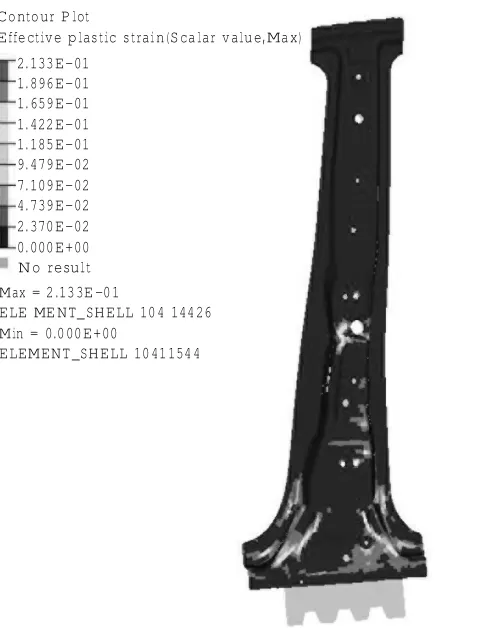

方案2从塑性变化云图(图9)可以看到方案2中B柱加强板塑性延展最大为21.3%,主要发生在B柱上铰链到风窗造型的变化角处,因此方案有效可靠。应力变化云图(图10)中可以看到应力分布主要集中在于B柱型腔变化处,与塑性变化最大处为同一位置,且应力分布均匀合理,利于B柱在碰撞发生过程中的稳定变形。方案2中,从弹塑性应变可以看到危险区域在焊点布置的位置,且只有一个焊点的范围存在风险,周围焊点没有出现问题。

图9 塑性云图

图10 应力云图

3.3 仿真结果分析

通过对2种方案的分析对比(表1)可以发现,在考核B柱最大侵入速度时,设计方案2最大动态速度比较小,同时对于速度来说还保有一定的余量。在分析2种方案在高速碰撞过程中产生的高应力区及塑性变形区时可以发现方案1面积较大且最大塑性应变及最大应力值也是方案二小。B柱最大动态侵入量对比分析可知方案1A2-A3超限,方案2低于限值,最终分析可知方案2优于方案1.

表1 结果对比图表

4 侧碰试验验证

实际生产试制零部件后进行实车试验验证后,结果如下图11所示。

用方案2实际设计方案分析结果与实车验证结果一致,侧碰变形形式及侵入指标均在要求范围内,C-NCAP摸底试验车身结构为满分,对驾驶侧成员伤害值均在指标要求范围内。本次针对B柱结构对比分析,对于B柱设计应首先把握B柱在碰撞中的变形趋势,结合结构特点进行设计强化和断式结构使之满足对于侧碰车身B柱要求。

[1]黄世霖,张金换,王晓东等.汽车碰撞与安全[M].北京:清华大学出版社,2000,68-70.

[2]肖 杰,雷雨成,朱西产等.汽车侧面安全性的优化设计[J].设计·计算·研究,2007第12期.

[3]邵秀辉,朱西产,马志雄.车身结构耐撞性的概念设计仿真方法研究[J].轻型汽车技术,2009(9):20-25.