复合材料座椅前、后极限强度仿真分析

王迪,郑欲锋,张健

(上海汽车集团股份有限公司前瞻技术研究部,上海 201804)

引言

复合材料的应用是汽车轻量化的一种重要途径,座椅是汽车的安全部件,尽管座椅重量占车身总重量的比例较小(仅为1.5%-2%),但作为乘员舱内最重要、质量较大的部件之一,座椅为整车轻量化所做的贡献不容忽视。所以,考虑采用复合材料应用于靠背骨架和座盆、结合包胶注塑工艺,实现复合材料座椅的轻量化目的。

在复合材料座椅靠背和座盆结构开发时,需要进行一系列性能分析,其中包括前、后极限强度性能分析。因此,本文通过定义复合材料座椅结构力学分析流程、有限元建模方法,对前、后极限强度性能进行评价。

1 复合材料座椅结构

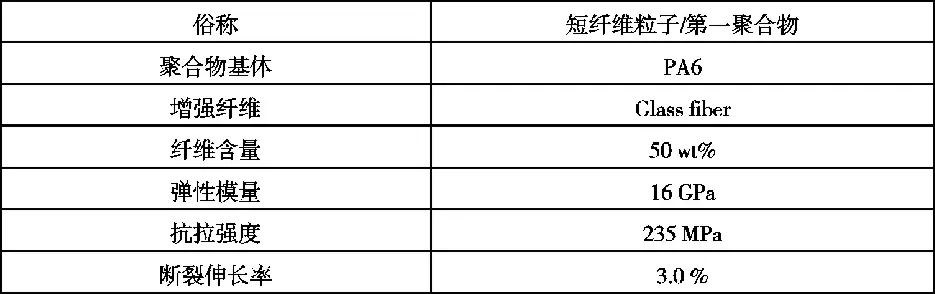

复合材料座椅结构包括靠背发泡总成、座垫发泡总成、头枕总成、靠背骨架、座垫滑道总成、座盆、旁侧板,其中,复合材料座椅靠背和座盆选用了一种热塑性连续纤维板材(预浸料编织板材)和短纤维塑料粒子(注塑于热压后的连续纤维板材上,起增强及塑形的作用)为原材料(材料参数见表1、表2),座垫骨架等部件仍为金属件,如图1所示。

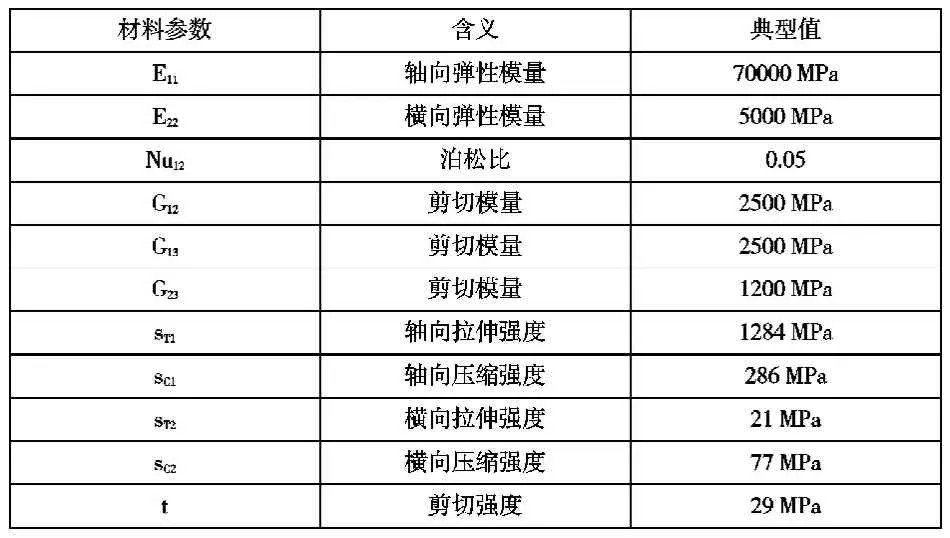

表1 短纤维粒子参数

表2 连续纤维板材参数

图1 复合材料座椅爆炸图

2 结构力学分析流程

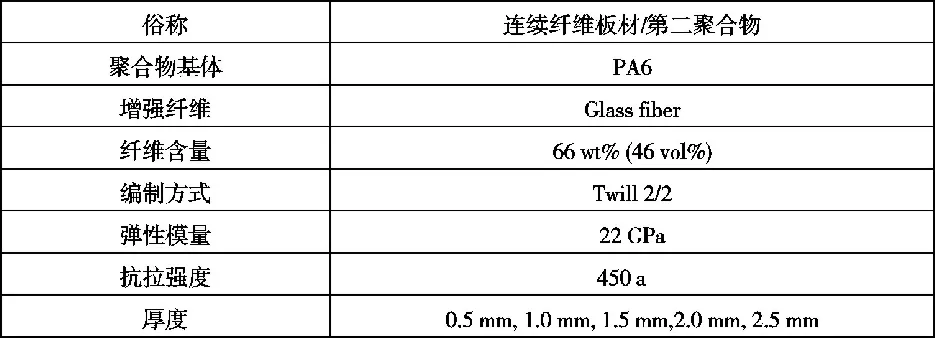

复合材料座椅靠背、座盆结构力学性能分析流程如图 2所示。

图2 分析流程图

3 有限元建模方法

3.1 有限元模型组成

有限元基础模型包含以下内容:

a)靠背骨架、座盆、头枕

b)连接钣金、下横梁

c)靠背和座垫弹簧

d)靠背和座垫泡棉

e)地板

材料和属性信息:

a)复合材料参数

b)铺层角度、厚度等

3.2 软件要求

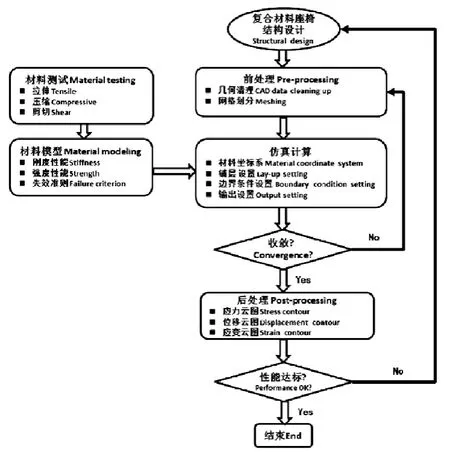

分析过程所需软件,如表3所示。

表3 软件列表

3.3 建模要求

3.3.1 统一单位

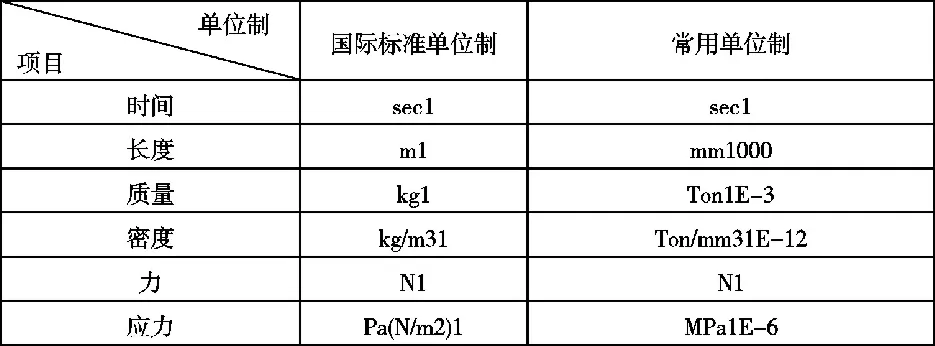

模型单位统一如表4所示。

表4 单位制

3.3.2 坐标系

由于需要定义材料的方向,分析时需要同时使用全局坐标系和局部坐标系。

全局坐标系X轴正方向是从车头指向车尾,Y轴的正方向按照驾驶员的角度,从左指向右,Y=0位于车辆的中心线处,Z轴的正方向是从地面指向车顶。

局部坐标系用于定义材料的方向,X轴一般情况下平行于复合材料中增强相材料的铺设方向。

短纤维区域不需要定义局部坐标系。

3.3.3 网格划分与尺寸定义

复合材料结构件的网格只能使用壳单元模拟,并根据结构的特点,将结构网格分为不同的区域,便于定义局部坐标系。

靠背和座盆网格尺寸3mm。

3.3.4 连接方式

a)靠背骨架与连接钣金的连接模拟

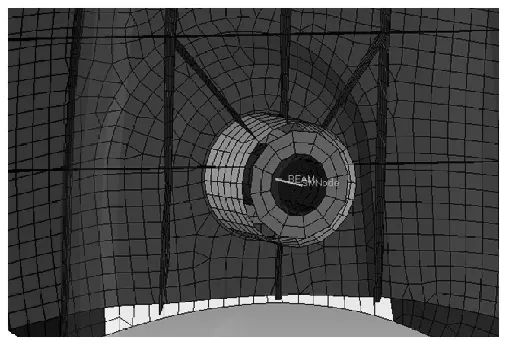

靠背骨架与连接钣金单边采用两组 M10螺栓螺母进行固定连接,内嵌螺母用壳单元模拟,螺栓采用BEAM单元,内嵌螺母与靠背骨架间采用Tied连接模拟,如图3所示。

图3 靠背骨架与连接钣金的连接

b)短纤维区域与连续纤维区域连接模拟

靠背骨架和座盆采用包胶注塑工艺,连续纤维区域包裹在短纤维区域中,从而提高靠背和座盆整体的刚度和强度。在处理靠背骨架网格时,在短纤维区域中偏移出同连续纤维区域对应的面积相等的区域。短纤维区域与连续纤维区域连接通过Tied连接进行模拟。

c)加强筋和本体的连接采用Tied连接模拟。

d)头枕与靠背连接采用Rigidbody刚性单元模拟。

e)靠背、座盆面套挂钩和面套之间的连接通过关键字*CONSTRAINED_NODE_SET模拟。

f)靠背弹簧与挂钩固定点的连接方式通过Rigidbody刚性单元模拟。

g)座盆与座垫骨架连接模拟。

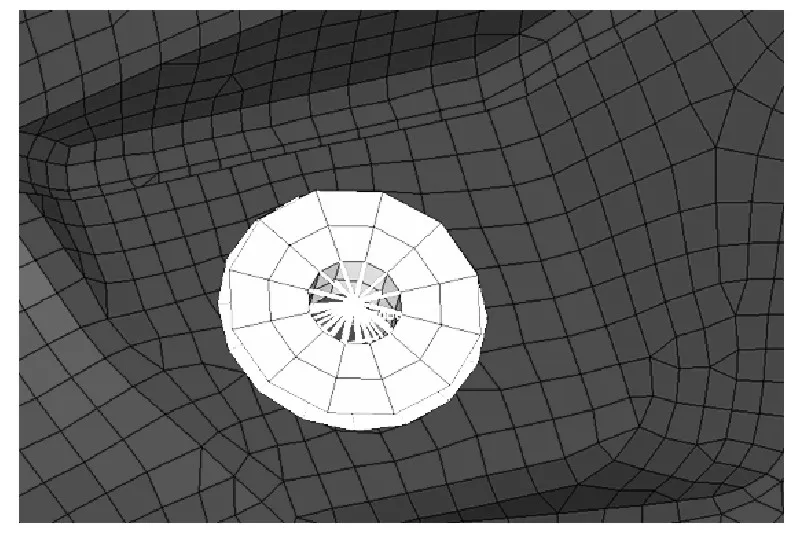

座盆与座垫骨架采用螺栓螺母连接,座盆内置嵌件用壳单元模拟,嵌件同座盆通过 Tied连接模拟,螺栓用 BEAM单元模拟,如图4所示。

图4 座盆与座垫骨架连接

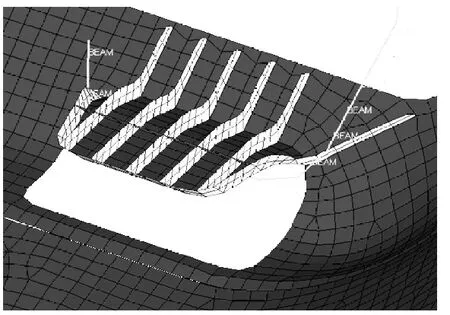

h)复合材料座盆与座垫弹簧采用挂钩连接,座垫弹簧与挂钩通过Tied连接模拟,如图5所示。

图5 座盆与座垫弹簧连接

3.4 控制卡片说明

为了提高座椅复合材料分析精度,要减小分析时间步长,经验值为 3×10-7。

4 材料测试及力学参数

4.1 材料测试

连续纤维增强材料测试包括:准静态和动态测试,如果只进行准静态虚拟分析,则不需要进行动态测试。

a)沿纤维方向和垂直纤维方向的拉伸力学性能测试;

b)沿纤维方向和垂直纤维方向的压缩力学性能测试;

c)面内和面外剪切力学性能测试。

尽可能的获得多个铺层方向上的力学性能,如30°、45°,用于标定材料模型。

短纤维增强材料测试包括:任意方向切割试样,进行拉伸、压缩和剪切力学性能测试。

4.2 仿真所需的材料参数

材料参数主要包括强度参数和刚度参数等,具体的材料参数见表5。

表5 材料参数

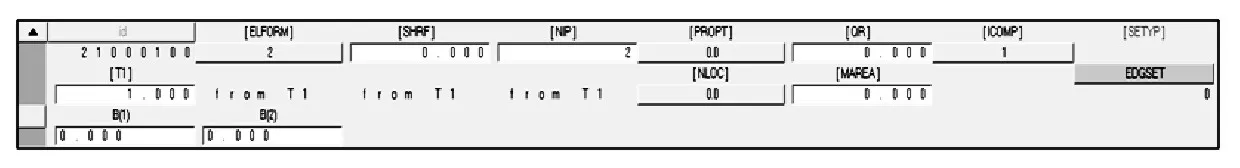

4.3 材料卡片

定义的连续纤维增强材料为正交各向异性材料,用MAT58号材料卡片模拟,材料局部坐标通过AOPT定义,关键字信息如图6所示。

图6 MAT58材料卡片定义

短纤维增强材料近似为各向同性材料,用 MAT24号材料卡片模拟。

材料卡片说明:

a)采用经典层合板理论解析复合材料结构力学行为;

b)不考虑层合板的分层失效;

c)可考虑材料的拉压不对称特性。

4.4 铺层卡片

铺层通过壳单元属性定义,积分点个数代表层数,ICOMP选1,同时定义铺层方向。如图7所示为总厚为1mm的方向均为0°的2层铺层结构。

图7 铺层卡片定义

4.5 复合材料结构失效评价

通过以下判断材料失效:

a)连续纤维区域:当所有层均达到最大有效应变值,单元失效。最大有效应变值由拟合得到。

b)短纤维区域:超出失效应力,单元失效。

当材料不允许出现破坏时,连续纤维区域材料主方向应力和剪切应力应小于许用强度。

5 前、后极限强度仿真分析

5.1 要求

复合材料靠背骨架和座盆取代原座椅靠背骨架和座盆,相关零部件进行适应性设计;复合材料座椅结构性能要求不低于原座椅。骨架的永久变形都不得超过 20°,骨架不能有任何裂缝或者损坏的紧固件。靠背调节机构不需要可操作,但需要能够解锁。

5.2 工况介绍

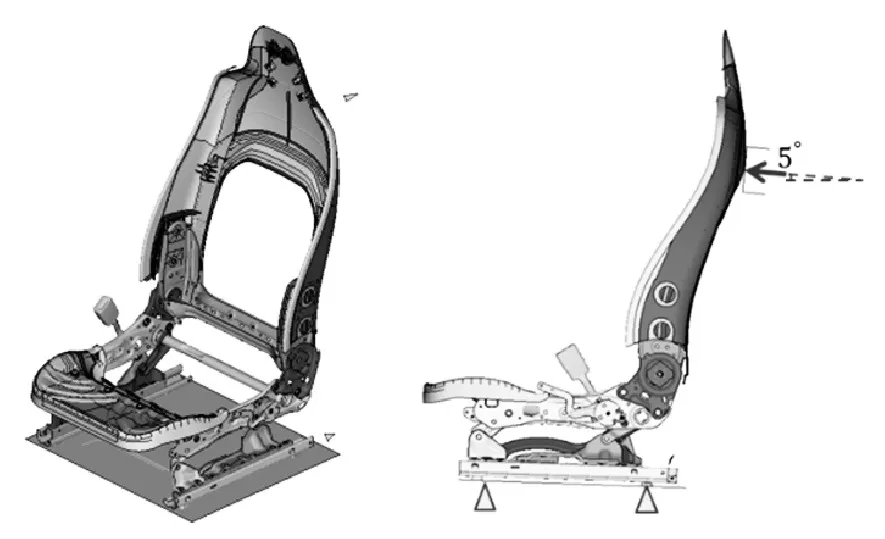

5.2.1 前向极限强度

在靠背骨架上施加向前的1500 Nm的力矩,并沿施加力的方向测量骨架的变形量,在500 Nm时施力点变形量不得超过130 mm,如图8所示。

图8 前向极限工况示意图

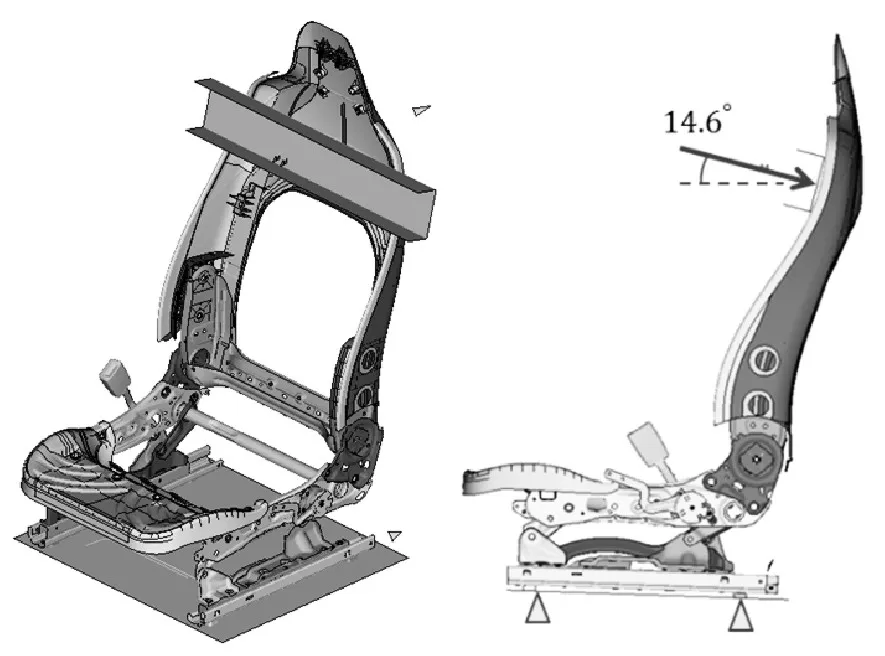

5.2.2 后向极限强度

在靠背骨架上施加向后的2500 Nm的力矩,并测量骨架在施力点的变形量,在500 Nm时变形量不得超过80 mm,在1500 Nm时不得超过150 mm,如图9所示。

图9 前向极限工况示意图

5.3 分析结果

5.3.1 前向极限强度

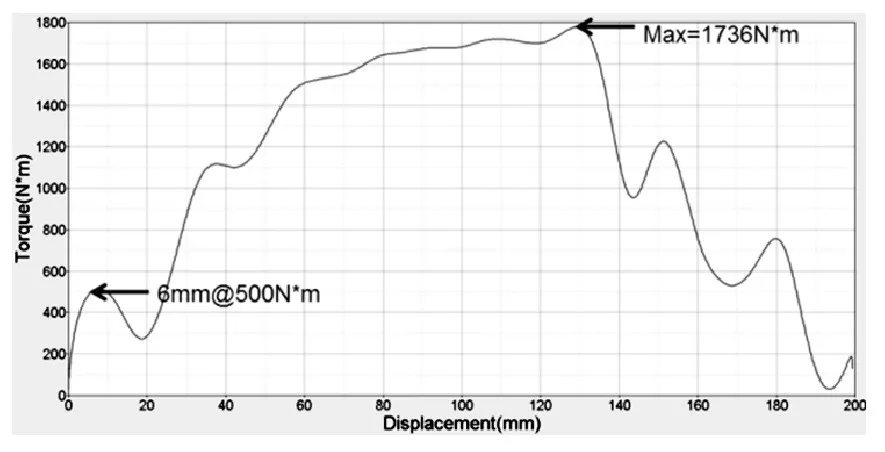

当施加力达500 Nm时,施力点变形量为6 mm;当施加力达1500 Nm时,骨架未出现失效现象。综上所述,靠背骨架满足前向极限强度要求。相关结果数据见图10所示。

图10 前向极限后处理

5.3.2 后向极限强度

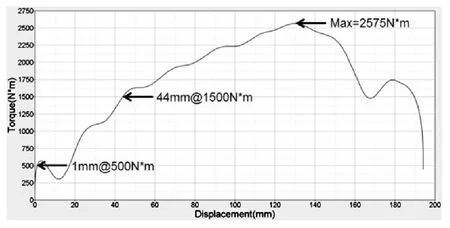

当施加力达500 Nm时,施力点变形量为1 mm;当施加力达1500 Nm时,施力点变形量为44 mm;当施加力达2500 Nm时,骨架未出现失效现象。综上所述,靠背骨架满足后向极限强度要求。相关结果数据见图11所示。

图11 后向极限后处理

6 总结

本文提出了复合材料座椅结构力学分析流程、有限元建模方法,通过仿真方法对前、后极限强度性能进行评价。

[1] 沈观林,胡更开,刘彬.复合材料力学(第2版)[M].北京:清华大学出版社,2013.

[2] 赵丽滨,徐吉峰.先进复合材料连接结构分析方法[M].北京:北京航空航天大学出版社,2015.