耐高温双通道热采封隔器的研制

李 辉,沈 威,陈 平,杜亚军,张卫东,毛庆汝

(1. 中国石化河南油田分公司石油工程技术研究院,河南南阳 473132;

(2. 中国石化河南油田分公司采油二厂;3.中国石化河南油田基地管理中心应用化工厂)

近年来,热采井氮气隔热助排工艺成为一项新的稠油热采技术,将油套环空注入的氮气与油管环空注入蒸汽混合注入地层,既能较好地起到隔热保护套管的作用,又能提高地层压力、增强油水返排率、提高油井产量、提高开采效率[1–4]。出于油田开采的安全性和环保的需要,常采井均安装有单流装置以防止出现事故或者套管破损时污染环境,然而热采井单流装置无法耐高温高压。为防止出现此类异常情况,需要下入热采保护封隔器,通过封隔器密封油套环空,防止井底压力上涌[5–6]。目前国内缺乏适应注汽过程中间断或连续氮气注入封隔器,因此河南油田研制了一种耐高温双通道热采封隔器。该封隔器既能耐高温高压,又能通过油套环空将氮气从套管注入封隔器以下,并与油管内注入的蒸汽在地层附近接触注入。当井下出现异常停注时,封隔器的注氮气通道将关闭,防止井底压力从油套环空传至井口[7–8]。

1 耐高温双通道热采封隔器设计

1.1 结构组成

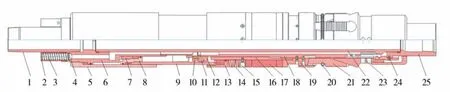

该封隔器主要由解封机构、锚定机构、密封机构、坐封锁紧机构、环空注氮单流机构等组成(图1)。

图1 双通道热采封隔器结构示意

(1)解封机构。解封机构由上接头、解封销钉、卡瓦座、中心管、内密封管组成。上接头与中心管通过丝扣连接;卡瓦座与上接头顶紧后,通过提解封销钉限位连接。卡瓦座内部加工有凹槽,与内密封管上端分瓣锁爪的凸台配合;内密封管上端分瓣锁

爪嵌入卡瓦座内部的凹槽内,并通过中心管外侧的中心管凸台贴紧固定内密封管。

(2)锚定机构。锚定机构由卡瓦座、卡瓦、箍簧、锥体组成。卡瓦座下端开有均布的斜向凹槽,卡瓦从内部插入卡瓦座下端的斜向凹槽内,并与卡瓦座的斜向凹槽贴合,一并套装在内密封管上;箍簧卡在卡瓦上的凹槽内,箍紧卡瓦、椎体套装在内密封管上,从下部贴紧锥体。

(3)密封机构。密封机构由密封件、外密封管、压缩环组成。外密封管套装在内密封管上,贴紧锥体;外密封管内部填充有耐高温高压密封材料。密封件套装在外密封管外部;密封件为耐温350℃、耐压20 MPa的密封材料。压缩环套装在外密封外部,并顶紧密封件;压缩环内部充填有耐高温高压密封材料。

(4)坐封锁紧机构。坐封锁紧机构由锁环座、锁环、锁环压帽、活塞锁套、下接头组成。锁环座通过丝扣与内密封管连接;锁环套装在锁环座上;锁环压帽通过丝扣与锁环座连接,将锁环限位在锁环座上。下接头通过丝扣与中心管连接;下接头径向上开有传压孔,轴向上开有单流孔;下接头的加工有与传压通道连通的活塞缸。活塞锁套套装在下接头的活塞缸内部,上端通过锁环座与压缩环之间;活塞锁套内部充填有耐高温高压密封材料;活塞锁套内部加工有齿状锁套扣。

(5)环空注氮单流机构。环空注氮单流机构由单流阀座、单流阀球、弹簧、弹簧罩组成。单流阀座与下接头轴向上的单流孔通过丝扣连接;单流阀球、弹簧先后装入单流阀座内部;弹簧罩通过丝扣与单流阀座连接;弹簧罩顶紧弹簧,弹簧压缩顶紧单流阀球,单流阀球与单流阀座的球座形成线密封。

1.2 工艺原理

(1)座封锚定。管柱下到设计位置后,再通过油管打液压,液压通过下接头径向上的传压孔传递至活塞缸,推动活塞锁套向上移动,活塞锁套推动压缩环、密封件、外密封管上行,并推动锥体楔入卡瓦,使卡瓦沿径向向外撑开箍簧,并支撑套管。当卡瓦支撑套管后,密封件在活塞锁套的推动下压缩密封件,使密封件膨胀密封油套环空。在活塞锁套上行的过程中锁套扣与锁环的螺纹齿逐步啮合,锁紧坐封机构。

(2)注热流体和氮气。当需要注汽时,蒸汽通过中心注汽通道直接注入。氮气通过卡瓦套上部的过流进口进入,再通过内密封管的过流孔,进入内密封管和中心管形成的上过流环空。最后通过下接头的单流孔进入推开单流阀球,从弹簧罩的过流出口再次进入油套环空,注入地层。

(3)承压。当地面出现异常情况,井口闸门失效,油套环空压力下降,双通道封隔器密封,推动卡瓦锚定套管,封隔器密封套管,单流阀球在弹簧及地层压力的作用下向上行,与单流阀座形成密封,关闭油套环空注氮气通道,防止地层原油和污水上返至井口。

(4)解封。需要解封时,上提双通道热采封隔器,卡瓦座在卡瓦与套管的支撑力作用下,使解封销钉受力剪断,上接头、中心管、下接头整体上行,释放内密封管前端的分瓣锁爪,使其可以内收。在胶筒的回弹力和套管摩擦力作用下,推动压缩环下行,压缩环推动活塞锁套下行。活塞锁套与锁环通过螺纹齿啮合锁紧,活塞锁套带动锁环座、锁环、锁环压帽、内密封管一同下行,释放锥体下行,卡瓦内收。

1.3 技术指标

耐温:330℃;耐压差:21 MPa(承下压);注氮气过流孔:2-φ15 mm;最大外径:φ210 mm;最小内径:φ76 mm;座封压力:24~25 MPa;解封负荷:78~98 kN;连接扣型:31/2 EUTBG;适用套管内径:φ216.8~224.4 mm。

1.4 结构特点

(1)座封机构。设计了液压活塞座封机构和防遇阻销钉、座封销钉等,结构简单、性能可靠,有效保证了密封器正常座封。

(2)锁紧机构。设计为螺纹单向锁紧机构,单方向移动,反方向锁紧,结构紧凑,性能可靠,制造容易。

(3)防回弹机构。设计高弹性碟簧防回弹机构,降低封隔器座封泄压后胶筒的回弹距离,提高密封效果。

(4)锚定机构。封隔器单向受力,因此采用单向卡瓦锥体锚定结构方式,共六片,成60°均匀分布,承压时,下锥体上推卡瓦,将力转移到套管上,实现单向锚定。

(5)主密封机构。以分散柔性石墨为主体、改性聚四氟乙烯胶套为保护套的组合密封件。充分利用了两者的优点。

(6)氮气通道密封。停注过程中,注氮气通道需要解决单流密封和沿程密封问题,采用球形单流阀刚性密封方式,耐高温、密封可靠;沿程密封采取填料石墨密封,能够在高、低温下密封。

(7)解封机构。内密封管通过指型爪凸台嵌在卡瓦座内,指型爪凸台通过中心管凸台支撑,中心管和上接头不动,胶筒、卡瓦无法释放。上接头和卡瓦座通过销钉固定,解封销钉限定解封力大小,解封销钉在座封过程不受力。

(8)防腐。整套装置选用防腐效果较好、耐350℃高温的镍磷镀方法,防腐效果好。

2 试验情况

2.1 室内常温试验

依据中华人民共和国石油天然气行业标准SY/T 6304–1997 《注蒸汽封隔器及井下补偿器技术条件》及 SY/T 5106–1998 油气田用封隔器通用技术条件标准,进行了地面性能试验,并下入试验井进行各种性能的试验测试[9–10],根据试验数据得出以下结论:

(1)封隔器座封座卡动作灵活无卡阻,整体耐压35 MPa,不渗不漏,钢件不变形。

(2)座封力23~25 MPa,座封距94~97 mm;座卡销钉剪断力量3~4 MPa;

(3)封隔器锚定力超过1 050 kN,锚定可靠,达到设计指标要求。

(4)封隔器承受单向工作压差达到32 MPa,密封性能可靠。

(5)解封性能可靠,解封力80–120 kN,可根据需要调整,达到设计指标要求。

2.2 高温高压试验

(1)高温试验。对于双通道热采封隔器主要进行耐高温性能及在高温下的密封性能(密封胶筒承下压差性能)试验,检验经过高温后降到室内温度下密封是否仍然有效。通过试验得出以下结论:①耐高温332℃,耐压21 MPa;② 经过高温332℃后,回到室内温度下,密封压差达到21 MPa;③ 通过3次“高温332℃–室内”,密封压差达到21 MPa。

(2)单流阀的开启力试验和低温下的密封试验。对于耐高温双通道侧孔单流阀,主要进行了地面单向承压能力、开启关闭灵活性、高低温下密封性能试验。通过试验得出以下结论:① 开启压力小于0.1 MPa,钢体及丝扣无损坏和变形,达到设计指标要求;② 单流阀开启关闭灵活可靠,多次开启关闭后密封耐压35 MPa,达到设计指标要求。

2.3 打压球座的开启力试验

对于打压球座,主要进行了地面单向开启压力稳定性、开启关闭灵活性试验。通过试验得出以下结论:

(1)开启压差24~26 MPa,钢体及丝扣无损坏和变形,达到设计指标要求。

(2)打压球座单流阀反向开启压力0.1 MPa,开启关闭灵活可靠,达到设计指标要求。

3 现场应用情况

该封隔器在渤海一口9–5/8 in 热采井应用,目前已经过了10轮次的蒸汽吞吐。2014年7月8日至 16日,注汽 3 626 t,注汽压力 16.2~19 MPa。2015年8月11日至19日,注汽3 704 t,注汽压力18.6~19 MPa。注汽后放套压至5 MPa,验证封隔器无漏失,达到了耐高温高压的性能要求。

[1] 沈战岭. 稠油热采井筒隔热技术的研究和应用[J]. 石油地质与工程, 2007,21(2):94–96.

[2] 张志良. 稠油油藏氮气辅助蒸汽吞吐技术研究与应用[J].内蒙古石油化工,2012,19:113–115.

[3] 贾令寒. 稠油油藏注氮气提高采收率技术研究[J]. 中国化工贸易, 2011,11:12–13.

[4] 赵利昌,林涛,孙永涛,等. 氮气隔热在渤海油田热采中的应用研究[J]. 钻采工艺,2013,36(1):43–45.

[5] 欧阳波,陈书帛,刘东菊,等. 氮气隔热助排技术在稠油开采中的应用[J]. 石油钻采工艺,2003,25:1–3.

[6] 王德有,陈德民,冉杰,等. 氮气隔热助排提高稠油蒸汽吞吐热采效果[J]. 钻采工艺,2001,24(3):25–28.

[7] 刘欣,陶良军,林景禹,等. 河南稠油油田氮气辅助蒸汽吞吐技术[J]. 石油地质与工程,2008,22(6):84–86.

[8] 孙景涛,吕瑞典,周锡容. 油田注汽井氮气隔热技术的研究与应用[J]. 重庆科技学院学报,2008,10(5):19–21.

[9] 曲绍刚. 高温不压井作业工艺技术研究与试验[J]. 石油矿场机械,2006,35(5):93–95.

[10] 范海涛,曾晓健,赵延茹,等. 稠油热采不压井作业工艺管柱[J]. 石油矿场机械,2008,37(1):69–72.