一种指尖三维力传感器设计

张 强, 宋爱国, 刘玉庆, 姜国华, 周伯河

(1.东南大学 仪器科学与工程学院, 江苏 南京 210096; 2.中国航天员科研训练中心, 北京 100094)

1 引 言

机器人感知技术是机器人环境理解、智能决策与自主控制的基础与支撑,而力觉感知则是机器人感知的重要研究内容[1]。为了准确获取机器人与环境交互过程的力觉矢量信息,通常需要机器人力觉传感器同时测量三维空间中多个维度的力或力矩信息,其测量精度直接影响到整个机器人系统感知与控制的准确性[2~4]。传统的机器人多维力传感器主要存在2个问题:1)由于应变片数量多,导致多维力传感器体积大、安装不变,难以实现小型化;2)由于维间耦合误差的影响,多维力测量的精度普遍较低[5,6]。研究者针对机器人多维力传感器进行了大量的研究,提出了各种各样的多维力传感器结构设计及解耦算法[7~9],但是针对机器人指尖多维力传感器的研究鲜见报道。

本文提出了一种改进的十字梁弹性体结构设计,将中心直梁与十字梁相结合,减少十字梁的贴片数量,从而减小十字梁贴片面积,实现传感器小型化。通过建立维间耦合误差模型[9],采用维间耦合误差建模补偿消除的方法代替原有的耦合误差矩阵的方法,提高小型化机器人指尖三维力传感器的测量精度。

2 工作原理与结构设计

2.1 传感器工作原理

指尖三维力传感器基于电阻应变效应,即受到作用力时,会引起弹性梁的微小变形,这种变形会引起贴在十字梁上的电阻应变片的电阻发生改变。

电阻应变式传感器主要包括3部分:敏感元件弹性体、转换元件与信号处理电路,其中敏感元件弹性体直接用来感知被测,转换元件将非电量信号转化为电信号输出,而信号处理电路主要是对转换元件的输出电信号进行滤波、放大等处理。

2.2 弹性体元件的构造

当前,被广泛使用的十字型横梁结构是由日本林纯一提出的十字型腕力传感器[10],该传感器采用整体轮辐式结构,在4根交叉梁上下表面及两侧贴有32个应变片,其对称性好,同时考虑了水平和竖向应变的影响,实际使用效果良好。

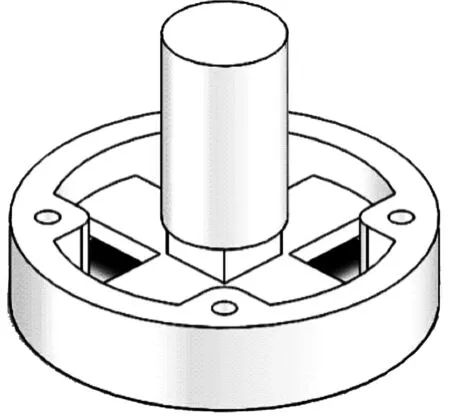

由于机械手指对三维力传感器的可靠性、可安装性、传感器的强度和抗过载能力的高要求,以及传感器小型化的需求,本文在目前较为成熟的十字型横梁弹性体结构(参见图1)的基础上,提出了一种改进的十字梁弹性体结构设计。设计将中心直梁与十字梁相结合,利用中心直梁对水平方向二维力的敏感性测量水平方向的二维力,在十字梁靠近中心直梁的位置粘贴8个应变片,从而减少十字梁的长度和贴片数量,实现传感器的小型化。所设计的小型化三维指尖力传感器的弹性体结构如图2所示,此时中心直梁既是传递多维力的传力梁,也是感知力的敏感梁。

图1 十字型横梁结构

图2 弹性体结构图

3 有限元分析与贴片位置

3.1 弹性体有限元分析

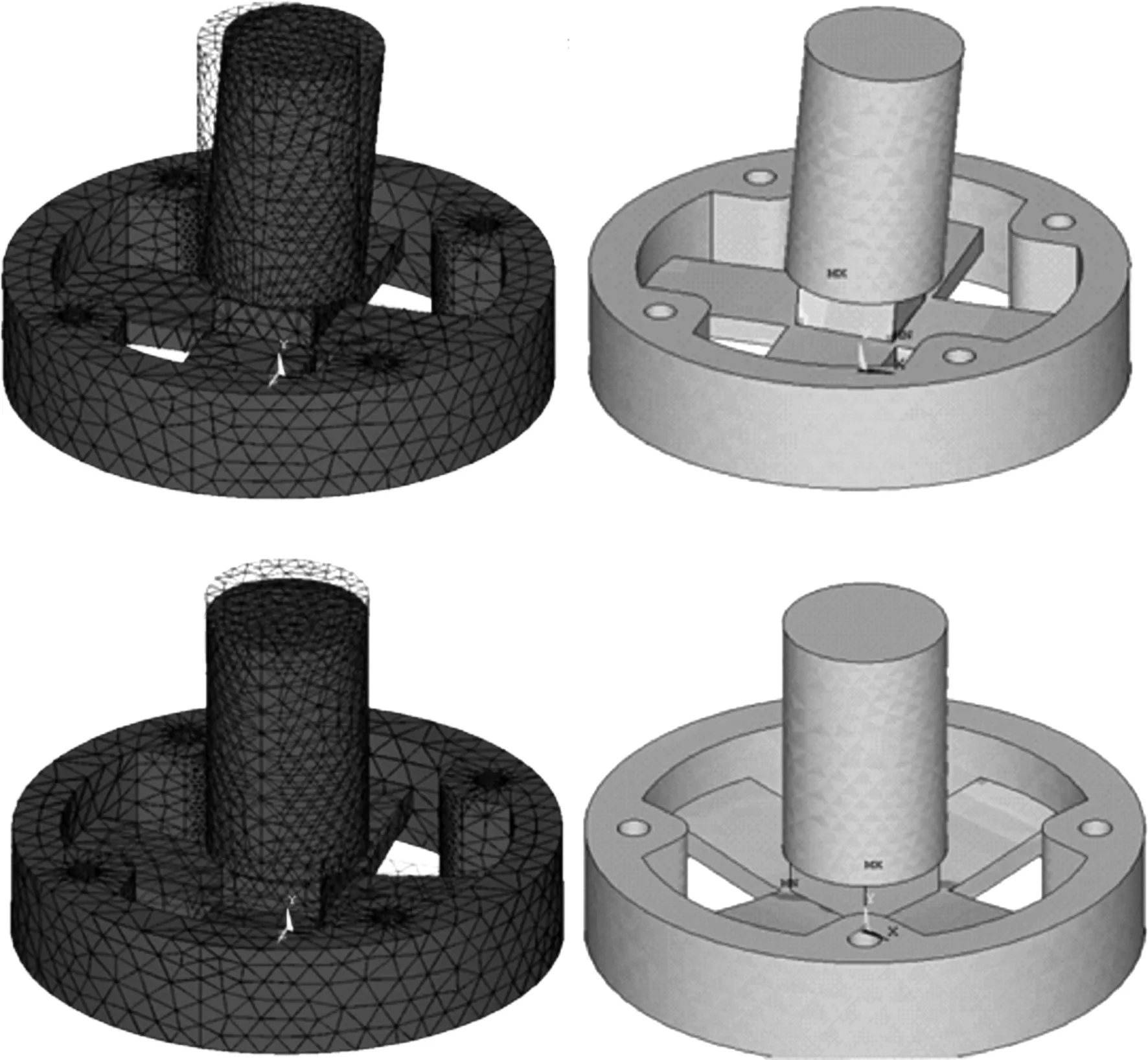

通过ANSYS有限元分析工具[11],对设计的弹性体敏感元件进行结构和静力学分析,根据分析结果对弹性体的设计尺寸不断进行优化。对弹性体进行有限元分析时,单元类型采用ANSYS提供的高精度实体单元SOLID95,先总体采用智能网格划分,然后对十字弹性梁进行细化分。对弹性体的4个轮缘螺孔以及轮缘底面完全约束,分别在中心直梁的相应位置施加单位力,求解后得到弹性体整体变形图与应变云图,如图3所示。

图3 变形图与应变云图

根据弹性体的应变图与沿路径应变图4,可知在2 mm至6 mm的路径区间内,距离与应变呈单调递减关系,靠近中心直梁处应变最大。因此,将应变片贴于距中心直梁4 mm处。

为精确地确定贴片位置,需利用ANSYS的路径映射技术,将应变结果映射到定义的路径上,以获取带有精确应变数值的坐标图。

图4 弹性体的应变图与沿路径应变图

3.2 贴片位置

应变式三维力传感器设计的关键是弹性体结构对不同方向的力敏感度不同。根据弹性体的应变图与沿路径应变图以及线性度高、灵敏度好等要求,高精度箔式应变片贴在十字梁靠近中心直梁的位置,应变片的粘贴位置见图5,共贴有8个应变片。

图5 贴片示意图

其中应变片R7和R8用于测量y方向的力Fy,R5和R6用于测量x方向的力Fx。R1~R4测量力Fz。x方向与y方向上的受力分析情况相似,它们均引起粘贴在中心直梁两侧的应变片发生变形,而z方向上受力则导致粘贴在主梁正反面上的应变片变形。因此,就可以通过Fx、Fz来分析梁的受力情况。

4 硬件电路设计

4.1 测量单元

该传感器采用电阻应变式的测量原理,通过惠斯登电桥将电阻值的变化转化成电压变化并将其输出,再根据电压的变化计算得到施加力值大小,其基本原理图如图6所示。

图6 惠斯登电桥

R1、R2、R3、R4是粘贴在敏感元件弹性体上的4个电阻应变片,构成电桥桥臂,初始值R1=R2=R3=R4=R=120 Ω。在敏感元件弹性体受到外力作用后,弹性体的十字梁与中心直梁发生机械变形并产生应变,相应的电阻应变片的阻值发生变化,且变化值ΔR1=ΔR2=ΔR3=ΔR4=ΔR,则有:

式中:Uout为输出电压,V;E为桥路电压,V。

4.2 放大电路设计

通过电桥电路得到的输出信号为微弱差分电压,需要经过放大到适合数据采集单元采集的电压信号。由于粘贴在传感器上的应变片的电阻存在误差,导致电桥输出电压有零位偏差,因此放大电路还需要具有调节零点的功能。系统需要的220 V交流电通过开关电源转换成适用于系统使用的电压,其中包括传感器中的电桥电压基准,以及为放大器,调零,滤波所需的正负电压。

本设计选用放大器AD8222作为第一级放大器,可以通过调整1个外部电阻阻值获得所需增益,是一款高性能仪表放大器。它体积小、功耗低,能够抑制宽带干扰和线路谐波,简化对滤波电路的要求。二级放大电路则采用四运放集成放大器LM324AD,支持双电源供电,具有电源电压范围宽、静态功耗小、可单电源使用与价格低廉等优点。

4.3 传感器封装

设计好弹性体元件后,需要根据实际要求将传感器封装。本传感器的装配体结构共由3部分组成:弹性体、底盖和顶盖,封装后的结构图如图7所示。

图7 总体结构图

5 静态标定与解耦分析

5.1 静态标定试验方法

为寻找传感器各路输出电压与作用力之间的对应关系,需要对传感器进行标定,得到两者间的数学模型,并通过后续处理得到其灵敏度、耦合性等参数。日后当使用该传感器时,使用者只需通过测量的输出电压,便可计算得到传感器的受力大小与方向。

设计采用加载砝码的方法对指尖三维力传感器进行标定试验,静态标定装置如图8所示。每个方向标定3次,将3次标定测得的数据求算术平均值作为最后结果,对最后结果进行线性拟合,所得x、y、z三个方向的拟合结果见图9,可以看出,传感器的输出电压与作用力呈线性关系变化。

图8 静态标定装置

图9 x、y、z方向拟合结果

5.2 基于维间耦合误差建模的解耦算法

由于机械加工水平、贴片工艺、应变片横向效应和检测方式等多方面原因,传感器存在维间耦合,严重影响了多维力的测量精度。本设计通过建立维间耦合误差模型,采用维间耦合误差建模的静态解耦算法代替原有的耦合误差矩阵的方法,提高了指尖三维力传感器的测量精度。

通过对三维力传感器标定解耦,得出的耦合误差如表1所示。

表1 力传感器解耦精度对比表 (%)

6 结 论

设计了一种小型化指尖三维力传感器,提出十字梁与中心直梁相结合的改进结构实现对三维力的感知,通过有限元分析对弹性体的结构尺寸进行了优化,并给出了最佳贴片方案。建立了维间耦合误差模型,利用静态解耦算法对传感器耦合误差进行解耦计算。实验结果表明所设计的三维指尖力传感器体积小、精度高,且安装方便。

[参考文献]

[1] Song A G, Song G M, Constantinescu D,etal. Sensors for Robotics[J].JournalofSensors, 2013,115(4):1-2.

[2] Ma J Q, SONG A G. Fast estimation of strains for cross-beams six-axis force/torque sensors by mechanical modeling[J].Sensors, 2013, 13(5): 6669-6686.

[3] 钟晓玲, 张晓霞. 面向机器人的多维力/力矩传感器综述[J]. 传感器与微系统, 2015, 34(5): 1-4.

[4] Qin H H, Song G A G, Liu Y Q,etal. Design and calibration of a new 6 DOF haptic device[J].Sensors, 2015, 15(12): 31293-31313.

[5] 王嘉力. 微型六维力/力矩传感器及其自动标定的研究[D]. 哈尔滨:哈尔滨工业大学,2007.

[6] 姚智慧. 机器人六维力传感器研究概况及发展预测[J]. 广东自动化与信息工程, 2002, 23(3): 7-9.

[7] Ma J Q, Song A G, Pan D C. Dynamic compensation for two-axis robot wrist force sensors[J].JournalofSensors, 2013, 2013: ID 357396, 5.

[8] Kang M K, Lee S, Kim J H. Shape optimization of a mechanically decoupled six-axis force/torque sensor[J].SensorsandActuatorsA:Physical, 2014, 209(1): 41-51.

[9] 李雷鸣,黄英,马阳洋,等. 用于压/拉检测的机器人皮肤柔/弹性传感器阵列设计[J]. 计量学报,2015,36(4): 393-396.

[10] 马俊青,宋爱国,吴涓. 三维力传感器静态解耦算法的研究与应用[J]. 计量学报,2011,32(6): 517-521.

[11] 张玫, 贡克勤, 徐凡.机器人技术[M]. 北京:机械工业出版社, 2012.

[12] 赵有才. 拉-压力传感器线性度的有限元分析[J]. 传感器技术, 2001, 20(12):24-28.

[13] 愈志伟, 宫俊, 等. 小型三维力传感器的设计与解耦测试研究[J]. 传感器技术学报, 2012, 25(1):38-43.