大薄板阳极氧化过程中装夹方式的研究

杨迪

摘 要:本文讨论了基于特定要求,大薄板在阳极氧化过程中的几种装夹方式,分析对比了这几种方式的可实现性及优缺点。

关键词:阳极氧化;装夹方式;大薄板;激光焊接;粘胶

中图分类号:TG174 文献标志码:A

1 背景介绍

铝及其合金在相应的电解液和特定的工艺条件下,由于外加电流的作用下,在铝制品(阳极)上形成一层氧化膜的过程。为了克服铝合金表面硬度、耐磨損性等方面的缺陷,扩大应用范围,延长使用寿命,表面处理技术成为铝合金使用中不可缺少的一环,而阳极氧化技术是目前应用最广且最成功的。

阳极氧化不同于喷涂,它能够展现出铝合金特有的金属质感,并可配以喷砂、拉丝等不同的表面处理方式。随着智能手机的铝合金外壳采用喷砂阳极氧化工艺,这种工艺被不断的推广使用,也让更多人知道这种工艺的存在。

目前了解到大薄板的阳极氧化主要有两种方式:先将大薄板切割成需要的尺寸,再进行表面处理;另一种是卷板直接阳极处理后,再展平切割成规格一致的阳极毛坯板。

例如铝合金板材尺寸长1.7m,宽1m,厚度0.002m,颜色为一种紫色,板材表面无孔,平板无折弯。要求阳极上色均匀,无色差,表面无流痕,无烧伤等缺陷,力争铝板四周切割断面也为紫色。。

根据大尺寸铝板的要求,采用卷板阳极后切割方式比较好,但是由于二次切割,四周断面只能为铝本色。如果采用卷板直接阳极的方式,一次需要做一卷,起订量非常大,并不适合做样品,因此考虑铝板直接阳极处理的方式。阳极过程需要将铝板全部放置在流动液体中,并且要经过几种不同液体容器,因此铝板的固定必须可靠。

2 铝板装夹

挂具是阳极氧化不可缺少的工具,既要固定零件,又要保证导电。铝合金材料阳极氧化所使用的挂具,多是纯铝丝或专用铝制工具。这种挂具材料消耗非常大,一般使用几次就报废,并且在使用前要做退膜处理。近年来以钛质材料代替铝质制作挂具也在逐渐推广,尤其针对小型的铝合金零件,具有长度短,大多为实心或者质量重等特点。但是钛质材料的不足之处是导电性较差,且价格较贵,但是使用前无须做退膜处理。下面针对大薄板在阳极氧化过程中的装夹方式展开讨论。

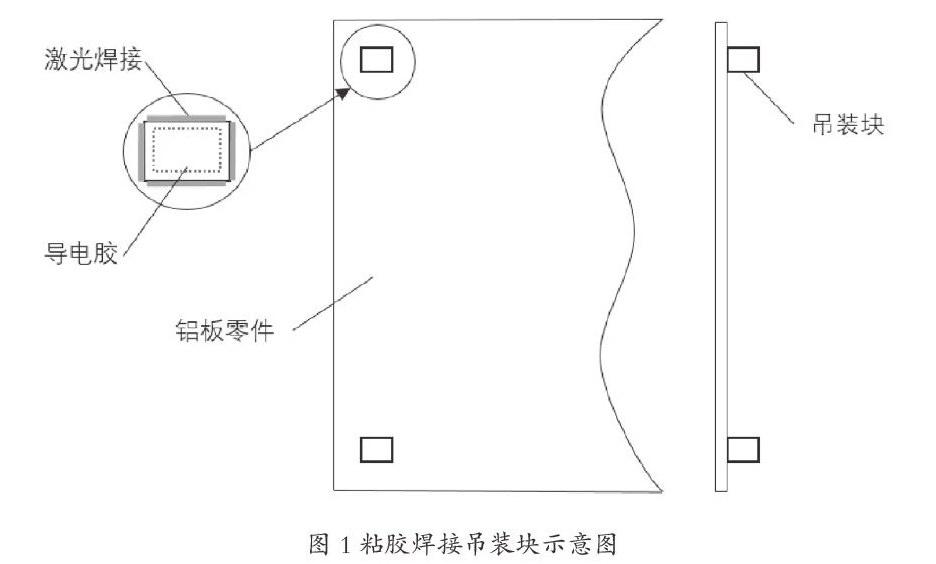

2.1 胶黏吊装块+激光焊接

由于该项目中铝板只有一面作为外观面,因此可以考虑在另外一面做挂具支撑。在铝板内侧做支撑结构可以保证铝板外观及四周阳极颜色一致。

采用压铆方式可以将螺柱或者螺钉种植在铝板上,但是由于铝板只有2mm厚度,且外观表面要求无孔,无色差,所以该种方式无法使用。

通过与3M公司交流了解到,可以使用胶水将吊装块黏在铝板背面。由于正常胶水无法导电,因此考虑使用导电胶粘接后在吊装块周围采用激光焊接的方式来解决导电问题,如图1所示。试验结果,导电性能较差,并且由于铝板面积较大,在阳极过程中,受到水流和自身的重力影响,吊装块不够牢固,个别出现脱落现象。另外激光焊接的成本较高,以厘米长度为单位计算价格,并且操作复杂。综合各种因素,决定不采用此种方式。

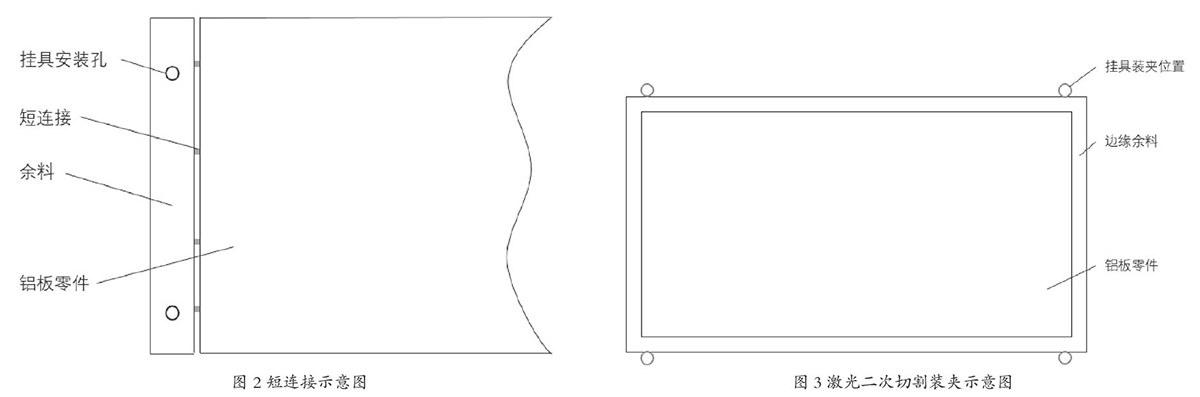

2.2 短连接

由于铝板的尺寸精度要求较高,正负0.1mm,决定采用激光切割机下料。考虑到操作的便捷性与成本,在激光机下料时,铝板两侧预留带孔余料作为吊装位置,通过1mm接触点短连接。这样在阳极完成后,打断短连接,再将1mm凸起位置磨平,这样可以最大程度地保证铝板四轴断面的阳极颜色,如图2所示。试验结果,由于短连接的尺寸过小,影响导电性,同时在处理短连接凸起时,很难保证处理得非常平整,导致铝板尺寸超差。

2.3 阳极后二次切割

经过几种方案的讨论与试验,结果都并不满意,最终决定使用二次激光切割方式,不保留铝板四周断面的阳极颜色,如图3所示,第一次激光下料时四周各预留10mm余量,完成阳极后进行二次激光切割至要求尺寸。

结论

在该项目中的大薄板阳极氧化处理,由于使用要求、时间和成本等限制,并未完全实现预想要求,但仍会不断实践,力求解决此类大薄板的氧化处理。

参考文献

[1]李洪.实用机械设计手册[M].北京:机械工业出版社,1999.

[2]闻邦春.机械设计手册[M].北京:机械工业出版社,2011.

——2017-2019年粘胶短纤市场回顾与展望