牙嵌式电磁离合器在混合动力客车中的应用

童晓辉, 邝 勇

(东风襄阳旅行车有限公司, 湖北 襄阳 441004)

混合动力客车在城市客车中节能效果明显,正受到越来越多的市场青睐,其中机电耦合装置(如离合器、行星齿轮、锥齿轮等)是混合动力汽车系统中最为复杂的部件之一。某双电机混合动力客车采用干式膜片弹簧离合器及气动执行机构[1-2],体积大、传递扭矩容量有限,且依赖离合器位置信号和车辆制动储气筒的密封性能,发动机在离合器闭合时无法启动。如果额外配置24 V电动空压机,不但增加成本,还增加故障点,不利于车辆维护。而牙嵌式电磁离合器具有外形尺寸小,传递扭矩大等优点[3-6],因此,本文研究在混合动力客车上采用牙嵌式电磁离合器替代干式膜片弹簧离合器,以提高同轴混联混合动力系统机电耦合装置的可靠性,并大幅降低使用维护成本。

1 牙嵌式电磁离合器动力系统

某后置式混合动力城市客车动力系统的TM(牵引电机)输出轴与车辆后桥相连,TM和ISG之间改为牙嵌式电磁离合器,发动机飞轮安装扭转减振器后与ISG相连。其中牙嵌式电磁离合器通过两个相互嵌合的半离合器传递动力,包括操纵杆、环形电磁铁、衔铁和对称排列的柱形弹簧组成复位机构,以及相适配的动端面齿轮和定端面齿轮,牙嵌式电磁离合器示意图如图1所示。相对其他结构形式的电磁离合器,如磁粉离合器,其啮合端面结构降低了扭矩传递压力需求并能传递更大的输出扭矩,且电磁线圈保持电流更小,有利于节能并减少发热。整车控制器(VCU)解析驾驶员驾驶意图,通过同一路CAN总线获取牵引电机和ISG电机的转速/扭矩等信息并发送目标扭矩/目标转速,同时检测电磁离合器驱动线圈电流,并通过VCU内部微处理器产生PWM信号控制电磁离合器线圈电流。 结合城市客车运营特点和发动机效率以及扭矩分布图,统计表明城市公交工况下离合器结合时段约占12%~20%。因此,牙嵌式电磁离合器设计为常开型结构,即电磁线圈通电时吸引环形衔铁强制动端面和静端面结合,断电时动端面在复位弹簧作用下与定端面分离,该结构确保在VCU失效或车辆电磁线圈供电损坏时电磁离合器分离。

图1 牙嵌式电磁离合器结构示意图

2 牙嵌式电磁离合器控制策略

该双电机同轴混合动力客车工作模式如表1所示。

表1 双电机同轴混合动力客车工作模式

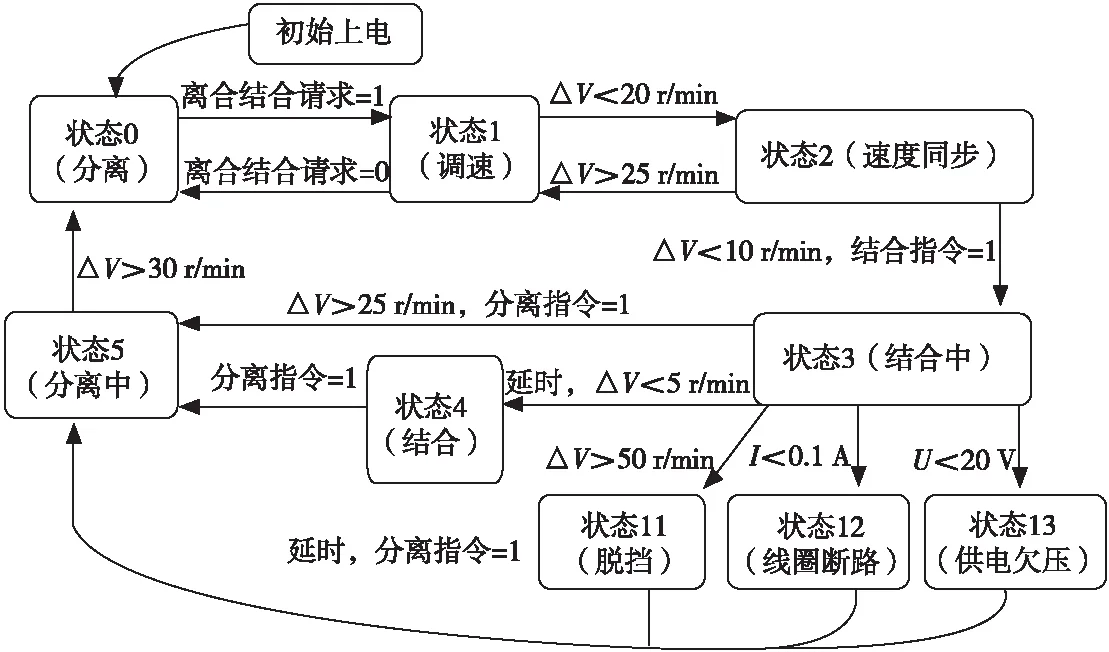

混合动力系统机电耦合控制是其难点之一,VCU需要根据离合器状态分配TM和发动机,ISG的转速/扭矩控制需求。采用位置传感器判断离合器状态是一个不错的选择,但牙嵌式电磁离合器动作行程仅2 mm,且电磁线圈电流作用可能影响离合器位置感应信号的可靠性。若因位置传感器失效或线束磨损等引起VCU误判离合器状态将严重影响行车安全。考虑到TM和ISG分别位于离合器定端面和动端面两侧,TM和ISG转速信号均采用转速精度较高的旋转变压器,且TM和ISG转速信号采用同等滤波系数通过同一路CAN总线发送至VCU以减少传输延迟。相对于位置传感器方案,采用TM和ISG转速差值判断电磁离合器状态更为可靠。为防止离合器在结合时出现“打齿”现象,电磁离合器结合过程中转速尽可能控制在较小范围。控制策略如图2所示。

图2 电磁离合器控制逻辑图

图2中ΔV表示TM和ISG转速差,I表示VCU检测的线圈电流。对于状态0,车辆静止且电源关闭时,离合器在复位弹簧作用下分离,车辆初始上电时无位置传感器,虽然VCU检测到TM和ISG转速均为0且 ΔV<5 r/min 仍默认离合器分离,即TM或ISG任何一个转速>40 r/min才可依据ΔV判断电磁离合状态。

电磁离合器处于状态2或状态3时,若出现转速差再次扩大(如驾驶员在某设定车速下刚踩下加速踏板又踩下制动踏板或者驾驶员在状态2时再次急加速),VCU重新调速或发出分离指令。离合器处于状态4时,如有分离请求,需确认离合器径向扭矩足够小时再发出分离指令。此时线圈电流产生的电磁力不足以克服复位弹簧形变压力,进入状态5,否则会造成分离失败或分离时间较长。

3 牙嵌式电磁离合器动力系统试验分析

为验证上述控制策略,对TM-牙嵌式电磁离合器-ISG-发动机组成的动力系统进行城市公交工况试验。以湖北襄阳不开空调时城市公交工况为例,该地区城市客车郊区最高限速48 km/h;城市拥堵区域最高限速40 km/h;平均车速14~18 km/h; 0~30 km/h车速加速时间7~11 s;站点和红绿灯分布密集,平均停车34~40次/h。为便于分析控制参数合理性,需采用高性能的数据分析和记录软件。在某款配置直列6缸CNG发动机的12 m城市客车上,采用德国ETAS公司INCA标定软件和ES581硬件CAN卡,可同步实时地通过CCP/XCP协议采集和显示VCU内部信号。本次试验记录VCU采集的加速踏板开度、制动踏板开度、TM转速、TM扭矩、ISG转速、ISG扭矩、电磁离合器线圈电流等,周期为10 ms。

3.1 电磁离合器两端调速和离合器结合

图3为纯电动切换至并联模式工况。车辆在0~44 s之间为纯电动模式,44.02 s时VCU命令ISG启动发动机,发动机和ISG电机同轴相连,在低速启动阶段(<120 r/min时)ISG电机转速大于发动机转速,启动完成后(>200 r/min)两者转速相同。46.12 s时VCU向发动机发送调速模式及目标转速,发动机响应该指令做转速跟随控制。46.65 s时TM和ISG转速分别为1 600 r/min和1 721 r/min,说明发动机调速存在121 r/min的超调;48.28 s时TM和ISG转速分别为1 620 r/min和1 602 r/min, ΔV为18 r/min,进入图2中状态2。不同于机械式自动变速系统对于发动机调速的严格要求,电池储能可满足车辆纯电动模式行驶的前提下,发动机调速尽可能稳态过渡,减少发动机节气门突变。发动机开始调速到进入状态2耗时2.16 s,满足性能要求。

图3 纯电动-发动机启动-离合器结合曲线

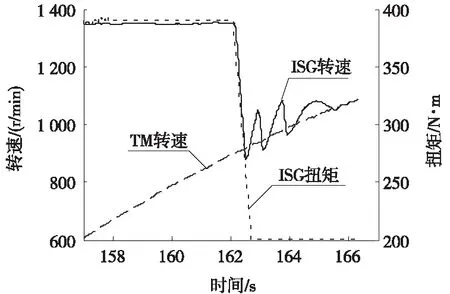

另一种工作模式是如表1中“发动机发电”转为发动机和TM的并联驱动模式。如图4所示,162.1 s之前发动机带动ISG发电,发动机目标转速和ISG实际转速吻合较好。162.14 s时VCU发出调速指令,ISG扭矩减至调速加载模式200 N·m,至165.31 s时TM和ISG转速差17 r/min,即从图4发动机发电工况下响应速度跟随指令到进入图2中的状态2耗时3.17 s。相对于图3增加1 s,在调速阶段发动机带动ISG发电,减少发动机单纯调速空转效率低下的情况。进入状态4后发动机转为扭矩控制模式,即VCU向发动机发送目标扭矩请求。

图4 发动机带载发电并跟随调速曲线

3.2 电磁离合器结合及调节目标扭矩变化率

待电磁离合器完全结合进入图2中状态4,发动机由于空燃比限制等因素导致扭矩响应迟滞,此时若立即撤销TM扭矩将会因发动机“接力迟滞”导致明显的纵向加速冲击[7],降低车辆舒适性且电磁离合器存在脱开的可能。发动机ECU发送的CAN报文含有发动机实时扭矩负荷,但该负荷涉及复杂的燃烧相关参数计算,在瞬态变化时可靠性欠佳。为此,可限制发动机扭矩动态变化速率并限制牵引电机扭矩变化速率的方式,从而明显改善纵向冲击性[8]。此处采用结合后TM电机目标扭矩和ISG加载力矩分别按照设定斜率K1、K2变化,并调节发动机目标扭矩上升斜率K3即结合后数秒将加速踏板获得的整车需求扭矩采用滤波处理后再转化为发动机目标扭矩;待TM电机扭矩下降至0,发动机力矩输出足以适应整车扭矩变化后再完全接管加速踏板目标扭矩请求。本测试数据基于CNG发动机,若采用柴油动力发动机,需调整控制参数K1、K2、K3。图5是图4所示工况下TM和ISG的转速/扭矩变化。165.42 s时结合指令为1,166.44 s时离合器完全结合进入图2中的状态4。从166.44 s时的353 N·m按照设定斜率降低至170.2 s时1 N·m,ISG在第166.44 s时从调速模式下200 N·m开始以设定K2斜率减载。

图5 结合前后TM和ISG转速/扭矩变化曲线

衡量模式切换控制效果通常用冲击度J表示:

J=da/dt

式中:a为车辆车速加速度;我国的推荐值[9]为|J|≤17.64 m/s3,德国推荐值|J|≤10 m/s3。

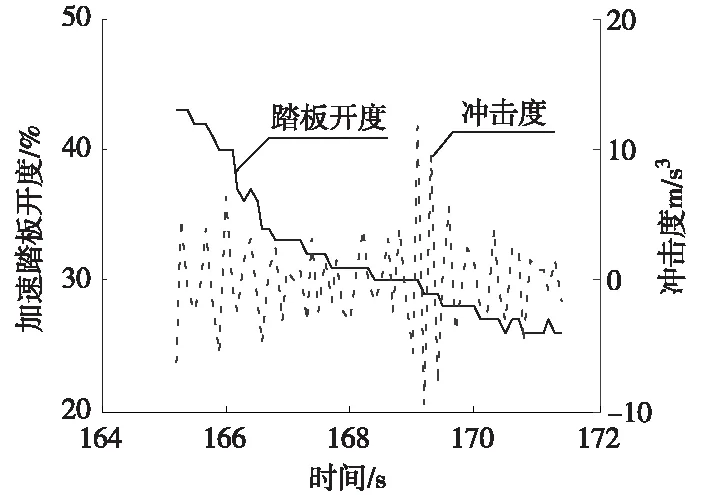

从图6可知,取165.2 s(结合指令发出时刻)到171.4 s(结合完成后5 s)时段,车速8.23~9.39 m/s(29.65~33.8 km/h),车辆纵向加速度值(170.2 s补偿完毕),按照0.1 s一个采样点共计63个。在第169.1 s该采样点即离合器完全结合后2.6 s,车辆纵向冲击度达到峰值11.85 m/s3,持续时间0.1 s,其他62个点均小于10 m/s3,即该测试98.4%的采样点优于德国冲击度推荐值,模式切换控制良好。

图6 165.2~171.4 s加速踏板开度-冲击度Jerk曲线

3.3 扭矩卸载及离合器分离

图7 电磁离合器分离时TM、ISG转速及发动机负荷曲线

VCU判断到驾驶员的滑行或制动行为,如图7所示。258 s之前车辆处于加速阶段,发动机负荷较高;258~262 s加速踏板开度较小(小于8%)。263.97 s时加速及制动踏板开度均为0,车辆滑行,发动机实际负荷降至约9%;1.8 s后发动机负荷降至5%(主要用于克服摩擦并维持附件运转),VCU发出分离指令。266.18 s时TM和ISG转速差达到35 r/min,大于设定值30 r/min且持续一定时间,判定为分离,即发出分离指令到彻底分开耗时0.32 s,分离迅速。 随后车辆继续滑行,根据整车能量状况判断不再需要发动机出力,待发动机转速下降至设定值后VCU向发动机ECU发出熄火指令,272.73 s时发动机及ISG转速降至244 r/min,最后熄火。

4 结束语

本文对双电机同轴结构的牙嵌式电磁离合器动力系统进行分析,根据城市公交实际工况,制定了该类型混合动力系统控制策略,并进行了试验数据分析,结果表明车辆模式切换冲击品质良好,这得益于发动机和电机良好的转速扭矩响应特性。牙嵌式电磁离合器作为一种新型的混合动力机电耦合部件,因其结构和控制简单,将在车用动力系统传动技术领域有良好的发展前景。

参考文献:

[1] 兰俊福.某款混合动力客车动力系统匹配及控制方案设计[J].客车技术与研究,2016,38(5):38-41.

[2] 唐广笛,罗宏亮,谭建林,等.一种混合动力车用自动离合器执行机构: 201310077866.8 [P].2013-03-12.

[3] 吴晓刚,王旭东,余腾伟,等.车辆起步过程电磁离合器控制策略的研究[J].汽车技术,2009(11):24-29.

[4] 王珍华,付微,赵立德.牙嵌式电磁离合器的设计与计算[J].一重技术,2003(4):8-11.

[5] 孙冬梅,王瑜,郭占正.正梯形牙嵌离合器结合与分离过程研究[J].机械传动,2015(7):167-169.

[6] 高波,朱先民,姜丁,等.一种可动态接合的牙嵌式离合器牙形设计方法[J].机械设计, 2001,18(9):30-31.

[7] 倪成群,张幽彤,赵强,等.混合动力离合器结合过程的动态转矩控制策略[J].机械工程学报,2013,49(4):114-121.

[8] 王庆年,冀尔聪,王伟华.并联混合动力汽车模式切换过程的协调控制[J].吉林大学学报(工学版),2008,38(1):2-3.

[9] 郭立书,葛安林,张泰,等.电控机械式自动变速器换档过程控制[J].农业机械学报,2003,34(2):1-3.