浅谈设备保全技能培训管理的作用

文/史梦雷,吴绍玉·郑州日产汽车有限公司

每一次生产技术的革新必然伴随着工艺装备能力的提升,在考虑满足需要和适当储备的前提下,确定所需工种、等级和人数,制定出科学的设备保全人才培养计划,是设备主管部门的主要任务。大量新设备、新技术的引进,旧有设备的老化磨损,维修团队人员缺乏,流动性大,技术水平参差不齐,新进操作人员对于设备的不熟悉等因素构成了目前设备管理工作的瓶颈。结合现状,为了降低人力成本,提升维修团队技能水平,打破瓶颈,加强对现有设备维修人员的技能培训显得至关重要。

我公司于2010年2月成立了保全技能培训教室,主要由一批经验丰富的高级技师和工程师担任讲师,开展对本厂设备保全人员的培训。运营至2016年底已经开发完善了9门课程,内容涵盖基础基本技能和保全管理及故障解析能力提升,自制培训器材四大类17套。保全维修技能教育的有效开展,主要达到了三个目的。

跨工种教学全面培养复合型人才

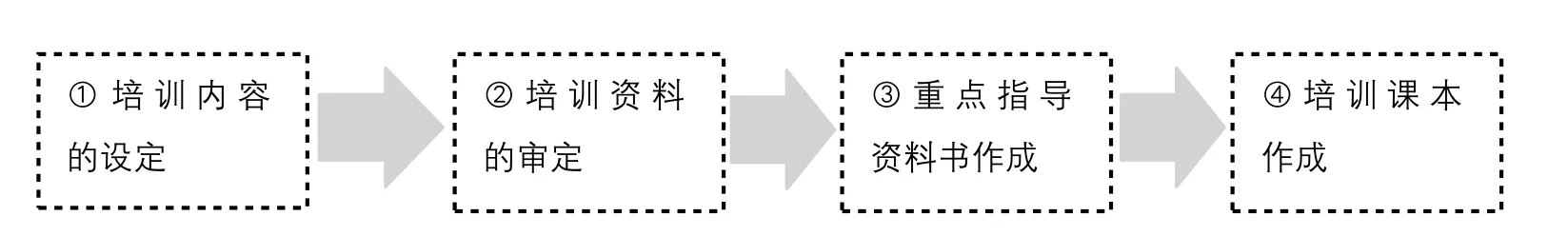

传统的设备维修人员主要分为两类:维修电工和维修钳工。两大工种作业范围单一,对设备的整体认知水平存在较大的局限性。譬如设备出现故障时,维修电工只能简单的排除电气上的问题而很少考虑到机械故障存在的可能性,维修钳工则对电气方面的控制原理认识模糊。由于单一工种对设备本身认知具有局限性,很难从根本上找出问题根源,这对设备维护和维修极为不利。通过开展保全技能培训,使学员进行跨工种的训练(图1)。培训人员既能加深对别的专业技术的了解,又能很好的发挥自己特长,将自己所具备的知识融入其中,最终实现“电钳不分家”。随着装备的自动化和集成化程度不断提高,这类复合型人才必将发挥重要的作用。

图1 跨工种培训

自主开发教具提高动手实践能力

动手实践是实现技能提升的最佳途径,根据这一宗旨,设备保全技能培训教室人员设计开发了多种教学实验器具(图2)供学员实操练习。教具的开发和模型建立是基于现场设备情况,并且尽可能利用新技术,拓展学员的视野。比如,电气实验盘主要针对电气故障解析而开发,可以提高学员现场故障解析的分析能力和操作能力;同轴度调整试验台的开发,提高了钳工调整作业的动手能力。

图2 教学实验器具

维修人员故障解析能力的提升

通过这几年的设备维修管理活动和相关企业间的设备维修管理交流会,我们发现设备维修管理的薄弱环节是对“故障的解析”能力较差。对故障解析能力差在于过去很多都是通过大型故障分析讨论会(图3)和领导及技术人员的检查来进行指导的,没有系统的进行过故障解析能力方面的培训。

图3 大型故障分析讨论会

随着现在的生产节拍需求,对设备维修时间、质量要求越来越严格,也就是说故障处理不能耗时过长,要求尽快地恢复生产。伴随着维修人员的缺乏和技能差别,过去维修人员的技能是在故障的处理过程中学习提高的,这种模式已经不能适应目前的生产需求了。如何让每个维修人员迅速成长,独当一面,需要从两个方面来考虑:

⑴从设备的原理原则出发,来思考故障发生机理。培养提高每个人的故障分析能力,做一个具有逻辑性分析能力的维修人员。

⑵时间和体制上的原因不能让每个人在故障中学习和体验,那么需要在培训教材和训练体制上着手,充分利用设备故障停机的报告书进行解读。通过培训如何正确的从设备原理原则角度出发进行故障分析学习,实现提高个人的解析能力。

所谓的维修解析能力,是由很多的知识和技能构成的。维修解析能力体系如图4所示。

以下是对图4相关内容的解说。

基础技能

是进行维修业务必须具备的最低限度技能,包括修理和测量工作上对使用工具的操作方法理解以及会正确使用此工具和测量仪器的工作技能。例如:使用锉刀时,维修人员对用什么样的锉刀及尺寸精度必须是了解的。使用电压,电流等检测仪器时,需要明确掌握相应的使用规则。

基本技能

在企业的设备中,各车间根据所承担任务不同,使用设备也有很大的不同。基本技能是通晓这些不同设备中的电气、机械、液压、气动和连续控制、机械手、数控设备等共通的构成要素和构成机器共通的知识点。了解构成设备的电气和机械的各要素知识和处理方法及相关的基本的工学、加工和测量作业等,它比基础技能中所学的知识高一个层级。

解析能力

根据设备的原理,调查分析故障发生原因的能力。同时要具备收集设备多个数据、分层次抓住数据特点的能力。主要的方法有“为什么—为什么”分析法、层别分析法、QC手法等。

设备的结构、使用零部件构成的知识

包括工厂使用的设备、其原有的结构、机能和动作、构成工厂使用设备的电气和机械的各要素知识和处理方法、设备的电气回路和油压控制回路、气动控制回路等知识。

制造工艺及相关模具工具知识

包括制造工艺及相关模具工具的知识和品质问题与设备的关系,及设备故障和品质的关系等方面的知识。

修理技能和点检技能

包含处理突然发生的故障和定期修理的工艺顺序及判定基准的知识技能;点检的方法和基准、好坏判定(正常状态和异常状态识別)等知识技能。

图4 维修解析能力体系

体系构建及内容设定

上述维修技能是由多种知识、技能构成的。过去相关人员只是了解和掌握了基础技能、基本技能其中的一部分。在维修人员技能差别大、对设备可靠性要求非常高的今天,就要求维修人员技能教育有更高的水平和培养速度上的一个提升。如果还依靠以前从故障中学习技能的教育方法的话,就不能对应这样的要求。如此,我们就要思考各种知识技能和有效果的学习方法进行规划并实施培训。

为了更有效地推进维修技能教育,结合自己工厂设备的实际情况来设立教育培训架构,制定相关的管理表,然后有计划地推进是很重要的。

构建技能教育体系

在培养维修人员时,要根据每个人的技能等级和工作经历,确定培训后想要达成什么样的目标,明确实施什么样的教育。制作技能教育体系图,设定技能教育体系。明确每个维修人员在什么时间进行什么内容的培训以及想要达到什么样的水平。把握全体人员教育需求,记录在个人技能履历管理表里进行管理。

基础技能培训内容的设定

基础技能是实施维修工作最基础的技能。与设备的大小和复杂度没有关系,维修人员必须全部掌握。基础技能培训对象包括以下情况:

⑴刚进入公司的新员工。

⑵从其他公司或公司其他部门调入到设备部门的员工。

图5为培训内容设定的顺序。

基本技能培训内容的设定

基本技能是不同的设备中共通的机械部分和电气部分的知识以及维修技能。学习这些设备的原理原则及使用方法,对设备维修人员来说非常重要(图6)。

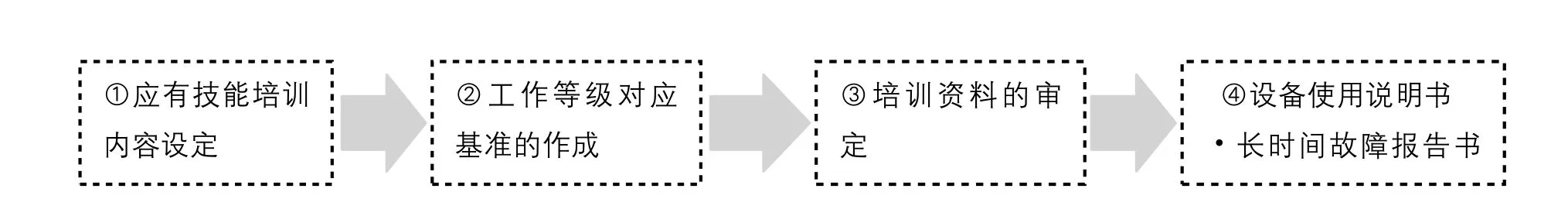

维修班组应有技能培训内容的设定

维修班组应有技能培训总体来说与基础技能,基本技能的设定顺序一样。区别在于班组应有技能培训内容(图7)是基于班组维修作业一览表里的内容,它记录了各维修班组工作辖区所有的维修作业内容及相关技能等级,从中摘取出必要的作业内容并有计划的实施培训。

总之,维修技能教育培训的最终目的在于切实提高维修人员应对现场的能力。为了实现维修人员技能与维修技能教学的同步提升,我们提出了“8-120”教育训练计划:即根据每个班组的设备特性,从QCDSM五个方面考虑选出8种(台)关键设备,每台设备的作业根据技能级别系数分成了R2、R3、R4三个层次,每个层级里面包含了5组不同的作业项目,这样每个班组可以训练120次作业。通过观察统计所有这120项作业能力,可以很容易了解到班组整体技能水平以及个人技能水平和对设备的熟悉程度。掌握了班组及个人技能的情况,把每个人的年度技能培训结果记录在个人技能履历管理表里面,管理者就十分清楚把握了每个人的技能程度,明确了下次培训的需求。可以有计划、有针对性地提高维修人员技能的薄弱环节,同时不断地改进培训方法和完善培训内容,实现保全教育的PDCA循环。

图5 培训内容设定的顺序

图6 基本技能培训内容设定顺序

图7 班组应有技能培训内容设定顺序

结束语

设备保全的使命是要通过对工作不断地优化调整,建立健全一个可以不断自主学习,循环推进,不断提高保全人员技能和修养的培训机制。留住老员工,培育新员工,形成人人能挑大梁,个个不甘落后的积极局面,为公司发展和设备管理工作打下坚实的基础!