浅谈汽车纵梁落料冲孔模具结构

文/许映高,蔡惠钦·上汽大通南京分公司

汽车纵梁是构成整个汽车的支撑结构,发动机、悬挂系统、车身、车厢这几大部件依靠它组成为一个整体,并为汽车本身和驾乘人员提供主要的安全保障。汽车纵梁相当于汽车的脊椎,让汽车的结构更加牢固。与其他冲压件相比,纵梁长度从五、六米到十几米不等,其上的装配孔多达三百个以上。这些孔主要用于汽车上相关零件的安装和电气线路的布置。本文主要探讨加工这些孔的纵梁落料冲孔模具的结构。

汽车纵梁的一般生产工艺

汽车纵梁冲压工艺一般分为两序:(修边)加工孔和成形。加工孔工艺可分为成形前(修边)加工孔和成形后(修边)加工孔,加工孔的方式又分为钻孔和冲孔。目前主要运用以下几种加工孔的方式:

⑴摇臂钻床钻孔。选用钻孔方式最大的优点是设备投资少,但缺点很多:加工效率低;需要制造多种钻模;生产准备周期长;很难适应多品种、小批量、多批次产品的生产节拍。

⑵数控平板冲孔。目前,小批量汽车纵梁加工工艺普遍采用数控冲孔模式。汽车纵梁数控冲孔生产线的研制,改变了以往的钻孔加工工艺,提高了特殊纵梁的加工效率,具有较大的柔性,特别适合多品种、小批量制造模式,可提高汽车制造厂的快速反应能力,增加了市场的竞争力,具有较高的经济效益。

⑶大型压力机冲孔。虽然大型压力机柔性比数控冲孔稍差,需要制造冲孔模具,生产准备周期长,模具投资费用较大,但是因冲孔效率高,冲孔质量稳定,对于大批量生产的产品特别适用。

汽车纵梁落料冲孔模具结构

图1 汽车纵梁落料冲孔模的典型结构

图1所示为汽车纵梁落料冲孔模的典型结构。上模依次有上模座、上安装板、凸模固定板、卸料板。上模小冲头采用快换式结构,冲孔凸模通过连接螺杆固定于凸模固定板上,凸模固定板固定于上安装板。冲孔完毕后通过打杆、弹簧的传送力把工件从卸料板上强制脱下。下模依次有凹模固定板、凹模垫板、下安装板、下模座。下模的凹模镶套固定于凹模固定板上。图2所示为凹模镶套。

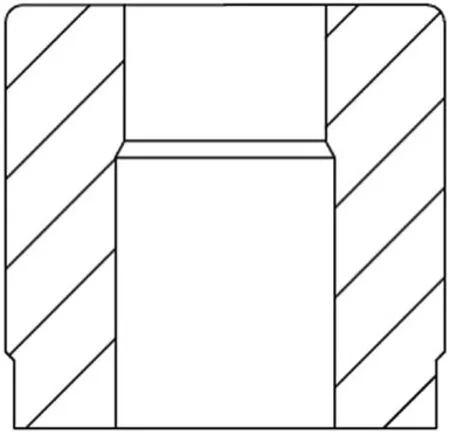

图2 凹模镶套

采用凹模镶套后,方便模具的维修更换。凹模镶套的刃口面做成高度差为0.5mm的斜锥面,即凹模镶套的高点比凹模固定板上平面高出约0.5mm。当凹模镶套有一定磨损时通过人工修磨后可继续使用,提高了凹模镶套的使用寿命,减少了凹模镶套的更换频次。

下模的冲孔废料从凹模镶套经凹模垫板、下模安装板排到废料传送带上,模具外侧的电动机带动废料传送带运动,把冲孔废料同步排到废料箱里。设计时要考虑所有冲孔废料都要跌入下模座中间的废料传送带上。如果传送带宽度不够,纵梁两个翼面的孔到中心比较远,废料竖直掉下后不会落到传送带上,必需在下模安装板上钻斜孔。斜孔角度越大,越难钻孔,一般不能超过30°。通常下模安装板上的斜孔角度设定为20°,以确保所有冲孔废料都可以流到传送带上。

由于产品品种多,为节约成本,通常一副模具用于多种产品的冲孔,在生产中要用到多种定位。设计时在模具的前端和左端设计固定挡料销,生产不同的产品时,需更换挡料销。

刃口镶块分块原则

纵梁落料冲孔模一般几米长,为方便加工、维护和产品切换,一般要对模具进行分块处理。模具分块原则:长度一般不超过1.2米,同一组安装孔尽可能在同一镶块上。每组分块上、下模座均有导柱导套导向,在制造时相当于制造一副小模具,最后组装到整副模具架上。每组分块必须有起吊孔以方便制造和维修保养时起吊。

冲头的结构形式

为了节约成本,一副纵梁落料冲孔模具要生产多种车型的多个产品。为了实现多品种生产,纵梁模具大多采用快换凸模结构。这几种产品需外形相同,只是长短不一或局部存在差异,生产时通过模具局部切换实现多品种生产。在生产完一种产品后,如要生产其他不同的产品,就必须对模具进行切换,更换部分镶块和冲孔凸模。

此外,因为纵梁是高强度厚板件,在生产过程中,部分冲孔凸模容易磨损、变形甚至断裂。所以为了便于维修和更换冲孔凸模,提高生产效率,纵梁落料冲孔模具采用快换凸模。

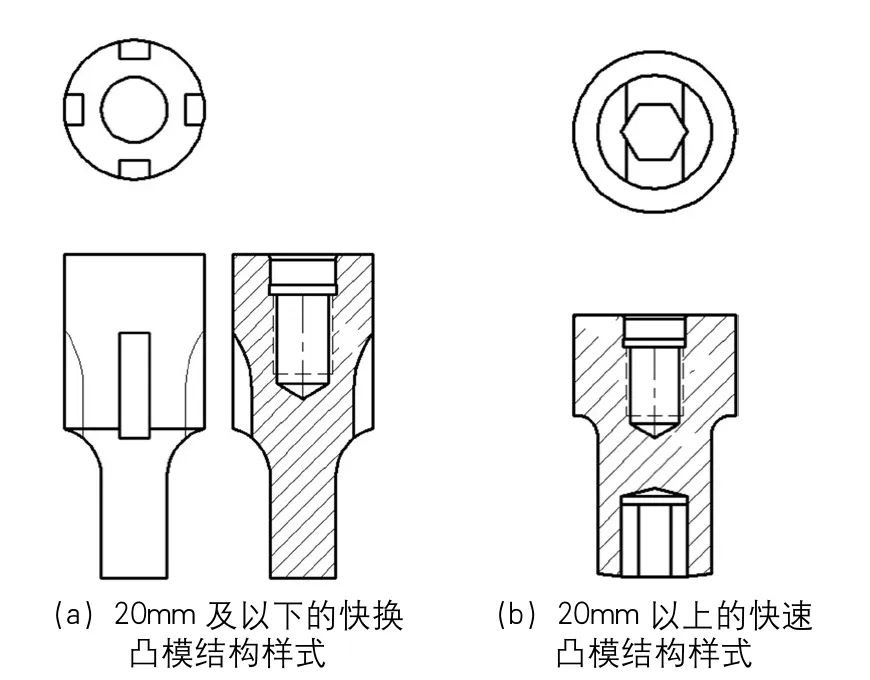

快换凸模结构如图3所示,图3(a)是20mm及以下的快换凸模结构样式,图3(b)是20mm以上的快换凸模结构样式,刃口部分采用斜刃,刃口高度差为5mm。直径大的凸模作成斜刃,斜刃凸模比一般平刃凸模降低冲裁力35%左右。工作中通过专用套筒工具可以容易地更换凸模,大大方便了维修和车型互换。

图3 快换凸模结构

如我厂有一种纵梁,由于它的两侧翼面均有孔(9mm、11mm、13mm、15mm等共11种),按料厚4mm计算,冲裁力近5000t,我厂采用阶梯凸模来降低冲裁力。在纵梁冲孔模具中,将凸模做成不同高度,采用阶梯布置,可使凸模不同时接触材料,避免各凸模最大冲裁力同时出现,从而有效地降低冲裁力。我厂模具冲孔凸模长度最大为70mm,最短为65mm,相差5mm。模具中用到的380个冲孔凸模分为几种高度,共3个系列。小直径凸模长度应做短一点,才能保证刚性,不易产生纵向失稳,直径大的凸模高度可做大些。在设计中要考虑这些不同长度凸模的合理布置,要确保冲孔模工作下行到各个节点时的瞬间冲裁力都不能大于机床名义吨位的80%。

冲孔废料的处理

传统冲孔废料直接落在模具下面,靠人工将废料取出,后来有用皮带传送的方式将废料传到模具外面。由于生产时板料上有油,加上皮带有延展性,经常会因皮带打滑造成无法正常工作。目前大多采用履带传送废料,履带传送废料运行可靠。图4所示为处理冲孔废料的几种方式,图4(a)为废料直接落在模具上;图4(b)采用皮带传送方式;图4(c)采用履带传送方式。

图4 处理冲孔废料的几种方式

冲孔间隙值确定

纵梁落料冲孔模要同时冲几种料厚的产品,同时满足几种料厚的间隙要求是一个难题。对于纵梁这种厚板模具来说,冲孔间隙一般取料厚的8%~10%,对冲孔模来说,如果间隙过大,所冲压工件的毛刺就比较大,冲压质量差。如果间隙偏小,虽然冲孔质量较好,但模具的磨损比较严重,大大降低了模具的使用寿命,而且容易造成冲头折断。所以一般模具的间隙以中间料厚为准。

模具的卸料形式

如果机床有打杆就可用打杆来卸料,打杆由机床提供力源,卸料力足够。打杆卸料力的传递过程为:打杆→打板→推销→卸料板。打杆位置由机床位置确定,尽可能多布置。推销位置由设计确定,也要尽量多布置,一定要考虑整个模具卸料受力均匀,才能确保卸料平稳。虽然打杆打料提供的力的大小是足够的,但它是刚性卸料,冲压时生产现场振动和噪声大,工作环境恶劣,有必要辅以弹性卸料。在实际设计中,在上模增加矩形弹簧或聚氨酯,这些矩形弹簧或聚氨酯能起辅助卸料的作用。在加了矩形弹簧或聚氨酯卸料后,卸料板在卸料过程中更加平稳、柔和,减少了振动和噪声。

如果机床没有打杆,就只能用矩形弹簧、聚氨酯或氮气缸了。在设计模具过程中要根据模具的卸料力设计足够的模具空间来放置矩形弹簧、聚氨酯或氮气缸,否则空间不足。放置不了足够的矩形弹簧、聚氨酯或氮气缸,会造成模具卸料困难,生产不畅,甚至不能正常生产。

结束语

车架纵梁是卡车上的重要零件,纵梁落料冲孔模长度一般在6米以上,重量为几十吨,属于特大型模具,同时模具结构是厚板冲孔模的典型结构。为节约成本,模具一般生产几个品种,一模多用。模具采用了快换冲孔凸模、阶梯冲孔凸模、废料自动排出等结构,生产过程中模具维修更换方便、有效降低冲裁力、减少现场噪声、提高了生产效率。