键槽、花键孔类齿轮热处理后问题浅谈及某内矩形花键桥齿改善实例

■ 杨 锴

齿轮类产品往往带有各式各样的键槽和内花键孔,在生产制造过程中会因为各式各样的冷热加工问题造成齿轮热处理后键槽、花键孔不合格,塞规无法通过,造成制造瓶颈,甚至影响到主机厂正常装机。

1. 常见问题及解决措施

我厂在生产制造各类带有键槽、花键孔的齿轮产品过程中,常见有如下问题及相关解决措施:

(1)键槽较深的产品(如槽深5.1mm)键槽热处理后通规不过。用氮碳共渗拉刀复拉挽救。或临时用锉刀以低效率锉削挽救。原因是键槽深,键槽侧面较宽,热处理后变形会更大,尤其是键槽侧面出现翘曲。

(2)带有内花键的啮合套类产品热处理后,内花键虽然已经作熨光处理,但是凸台端通规用力才能紧过。主机厂提出影响装配,原因是结构不对称,两端收缩不一致,可靠热处理后二次盐浴加热套入校正心轴返淬将内花键撑开满足后序加工所需。中桥从动齿轮批次性出现内花键靠凸台端收缩多,热处理后通规部分无法顺利通过,原因是毛坯供应商锻造时发现毛坯尺寸不符合图样要求,辐板处油槽浅,供应商为了保证尺寸不从模具根源入手,却直接将油槽车光至尺寸,破坏了金属组织流线,热处理时花键收缩加剧。

(3)燃油泵齿轮键槽热处理后通规不过。热处理后用锉刀挽救修复造成键槽平行度或垂直度超差。通规能部分通过,但不能完全通过(靠近凸台面不能通过),止规又不能完全止住(靠近直孔端偏大)。键槽拉刀宽度基本上都按最上差设计,拉刀及导套决定了键槽的深度,而键槽深度基本上也是在最上差范围。因为键槽宽度在轴向、径向上热处理后并不是一致性地全收缩,所以导致键槽深度按照最上差设计时磨内孔难免磨偏,出现键槽深度规止规不止。类似结构齿轮中心凸台区域考虑增加一些可以反复进热使用的钢质辅助品(热处理用简易小工装),来进一步减缓键槽处冷却速度,降低热处理变形。

(4)某些燃油泵齿轮键槽的中间区域通规可进入,而键槽的两端区域通规只能紧过或不过。原因是由于燃油泵齿轮中心凸台端面有涂抹防渗涂料进行防渗保护的要求,导致渗碳淬火后键槽及附近材料硬度低,热处理后抛丸清理时键槽的两端被抛毛。可考虑增加一些钢质辅助品(抛丸用简易小工装)来保护低硬度键槽,并在抛丸后考虑键槽清理工艺。

(5)供应商提供的齿轮毛坯等温正火处理时硬度处于规定指标范围下限,甚至低于下限,硬度偏低,拉键时观察拉屑状况,可见键槽处翻毛刺掉肉。热处理后键槽内翻毛刺掉肉部位被渗碳硬化,又会引发通规不过等问题。应当加强齿轮毛坯预处理的质量管控。

(6)键槽拉刀制造过程中不符合图样要求,侧隙角偏大,除了确保按图加工拉刀外,还应当考虑抛光措施,以提高键槽拉刀前刀面表面粗糙度。

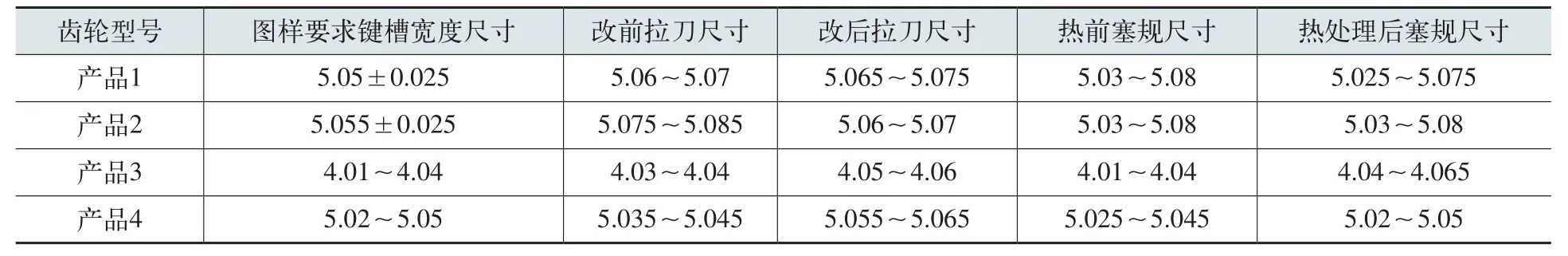

(7)根据各种不同结构特点,齿轮键槽的热处理前、后状态考虑对于拉刀尺寸和塞规尺寸进行调整。表1是本厂四种齿轮调整实例。

表1 四种齿轮调整实例 (mm)

图 1

2. 现有两种桥齿轮花键孔变大的临时齿轮措施

2017年度我厂承接了两种桥齿轮,材料为20CrMnTiH3钢,执行标准为Q/DFLCM1431—2007《汽车齿轮渗碳用钢》,要求渗碳淬火处理,表面硬度58~64HRC,心部硬度30~40HRC,渗碳淬火有效硬化层深度带磨量为1.2~1.6mm。带磨量热处理后半成品金相组织要求为:残留奥氏体级别1~5级,碳化物级别1~5级。采用分级油淬火,淬火时油温为120℃。图1a所示为主动轮结构,图1b所示为从动轮结构。

热处理后检测硬度指标和金相指标均合格,但是转入精加工工序时反映内矩形花键孔变形大。为了不影响生产,确保主机厂正常装机,我厂机械加工工艺人员采用了如下的临时解决措施来保障生产不中断。

(1)经测量并确认好热处理后用熨光刀的各部分参数后,将齿轮热处理前内矩形花键熨光,两种齿轮内矩形花键孔可以明显地熨下来少许。

(2)针对磨外圆时出现小部分黑皮的现象,在内孔磨工序增加穿入锥度花键心轴找正来加工内孔。穿心轴磨外圆,数磨加工端面内孔。在可以确保一定程度的花键塞规通过率下,对于花键塞规无法通过件找正内孔返修。

(3)采取穿入锥度花键心轴磨外圆,而后再夹着外圆磨内孔。

(4)用推刀过一遍来修复花键小径与花键偏心问题。效果良好,可以矫正内孔大径与小径的同轴度。

但是内孔的变形量较大时会导致穿不进锥度心轴。经过测量发现穿不进心轴的齿轮内矩形花键大径的缩减量最大可达到0.17mm,即使采取改小花键锥度心轴来返修,锥度心轴穿不进的风险依旧存在。

3. 全面分析解决桥齿轮问题

由于以上临时措施只能缓解燃眉之急,无法适应这两种桥齿轮的大批量生产模式,为此厂里安排冷热工艺联合进行分析。这两种桥齿轮内矩形花键热处理后通规不过。原因都是属于结构不对称件,如图1所示左侧凸出部位冷速太快,即便是采用最佳入油方向入油,也仍然会导致矩形内花键孔两端收缩不一致,一头大,另一头小。塞规无法通过。部分变形大的产品甚至需要在热处理后采用线切割挽救。一是影响到成品质量,二是生产效率非常低,并增加了制造成本,影响到产品发交并引起客户抱怨。

从动轮矩形内花键要求为:键宽、小径m、大径mm。从动轮精车内孔尺寸为φmm;主动轮矩形内花键要求为:键宽mm、小径、大径

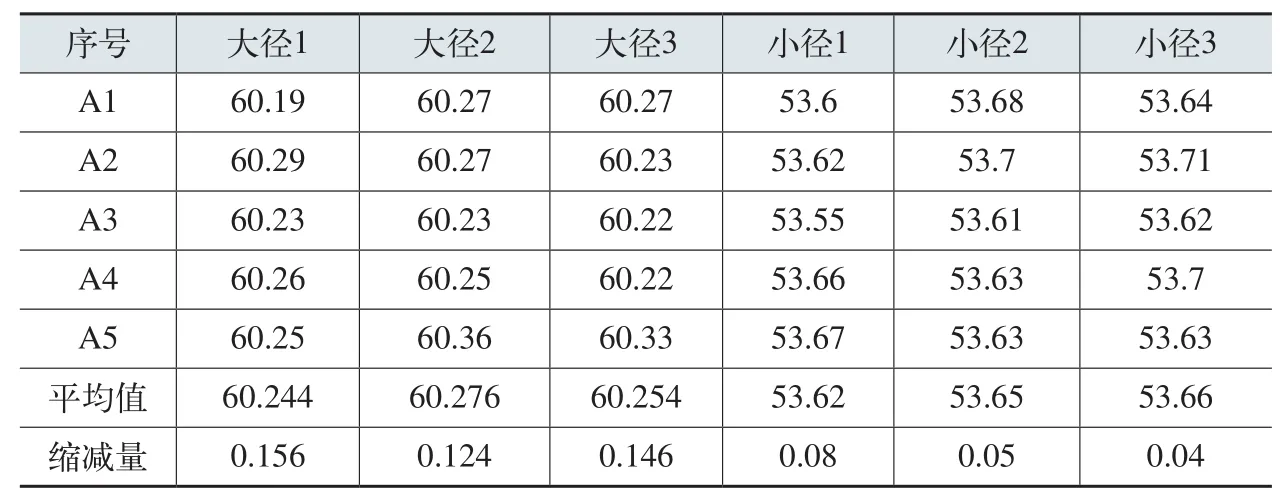

为此,首先取10件从动轮编号后分别按照刻字位置以顺时针方向测量热处理前和热处理后的3个数据,并根据前后对应数据测算变动量后取平均值,数据统计如表2和图2所示。

为了减缓凸台处的冷速,在采用了常规降低淬冷烈度方式如降低淬火温度、降低油搅拌速度、调整淬火油温、调整淬火冷却介质类型、调整淬火入油方向等各种措施都不奏效的情况下,考虑采用常规廉价45钢为材料设计制作了一种简易的内撑塞,塞入矩形内花键孔内,并靠内撑塞的大端阻碍孔口处淬火油的自由流动,如图3a、3b所示。初始内撑塞尺寸暂定为φ再取任意5件从动轮编号后塞入该内撑塞,进热处理后测量热处理后数据,并在测量尺寸后做硬度、金相分析,同样可满足图样要求。

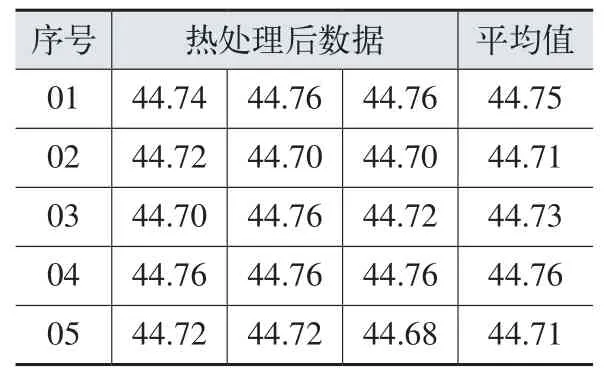

尺寸测量统计如表3所示。

因为内撑塞拔出时,会使孔口处的测量位置受到挤压,导致测量尺寸变大。剔除问题数据后,可以发现内孔的尺寸基本处于拉刀的尺寸范围以内。由此可看出,不加内撑塞的矩形内花键孔基本上缩了0.10mm,而且变动量相对均匀。不加内撑塞则后续的磨量会相应地增大,增加了磨削内孔序的工作量;塞入内撑塞的数据变动量非常小,基本维持在原状态附近。

表2 热前和热处理后的变动量 (mm)

表3 塞入内撑塞热处理后数据(mm)

图2 变动量均值(缩减量)

参照从动轮塞入内撑塞取得的效果,我们也仿制了主动轮的内撑塞开始小批量试用。但接到后续精加工反映,有少部分主动轮、从动轮的内矩形花键的缩减量相对较大,热处理后花键轴仍然穿不进去。

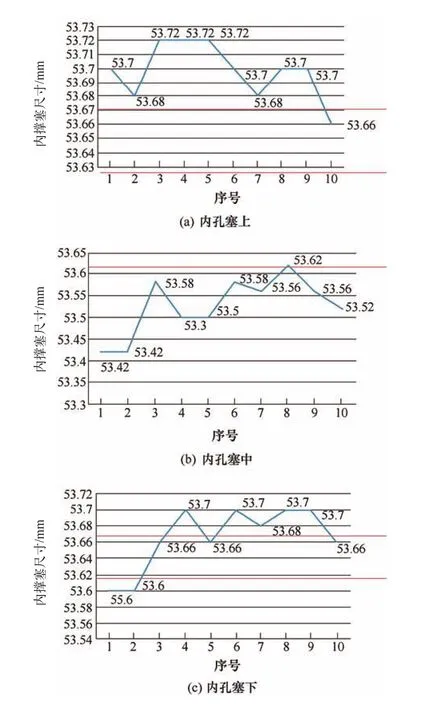

根据缩减量统计情况,怀疑在小批量进热试用过程中,部分热处理后花键轴穿不进去的主动齿轮有可能在进行热处理时,由于某些原因没有塞入内撑塞。随后在与车间装卸操作工的沟通中得到了证实。反复使用过的内撑塞由于在塞入的过程当中出现了困难,导致部分主动齿轮未能及时加装内撑塞。对于操作员反馈的5件塞入困难的内撑塞按照图4所示的上、中、下位置进行测量,统计如表5所示。

经过查验主动齿轮的内撑塞原始值为53.62~53.67mm,由此可发现内撑塞上部略大,中部尺寸基本偏小,而下部尺寸波动比较大。为了查明这是特例现象还是普遍现象,除以上测量的5件内撑塞之外,又再次随机抽取了另外10件塞入不顺利的内撑塞,测量统计数据如表6和图5所示。

表4 大小径尺寸统计 (mm)

表5 内撑塞上、中、下尺寸 (mm)

表6 随机抽取10件内撑塞测量上、中、下尺寸 (mm)

图 3

由此可以看出呈现出同样规律:经过分析认为,内撑塞上部超出原始设定的尺寸,导致车间操作人员在装卸内撑塞时出现装入困难的状况,原因是透出部位经过多次渗碳处理后使得尺寸变大了;内撑塞中部尺寸基本偏小,是由于反复塞拔过程中表面磨损;内撑塞下部尺寸处于一个波动比较大的范围内,是由于内撑塞下部的部分位置贴近内矩形花键部分比较紧,对于渗碳有阻碍作用,而部分位置贴近内矩形花键部分比较松,致使表面渗碳条件比较宽松导致。

为了验证是否塞入内撑塞有明显的差异性,取任意两件未塞入内撑塞热处理后通规不过件和任意两件已塞入内撑塞热处理后通规不过件,来手工测量从动轮的花键大径,测量统计结果如表7、表8和图6所示。

图 4

图 5

表7 参与测验的内塞规的测量数据 (mm)

由于热处理后的齿轮采用同样型号的同一台机床由同一名操作工加工,据此可观测出大径加不加塞的同轴度差别比较明显,不加塞的齿轮内矩形花键的大小径同轴度逼近0.09mm,而加入内撑塞的齿轮内矩形花键的大小径同轴度缩小到约0.05mm,效果很显著,说明加入内撑塞在一定程度上保证了大小径同轴的一致性。同时还可以发现在键宽指标上加塞与不加塞的区别不明显。

在经过了数次调整和比较后,最终确定主动齿轮的内撑塞直径为53.62~53.67mm,从动齿轮的内撑塞直径为44.62~44.67mm。

当内撑塞因为反复使用发生尺寸变化,导致塞入困难时,由车间工段长与生产制造部门协商,汇总后统一加工到合适尺寸范围内,或在有必要时重新订货。

4. 改善效益测算

改善前主动齿轮热处理后缩减变形大者若线切割矩形内花键,线切割费用69元/件。改善后有80%热处理后无此问题,可保障精加工生产,改善过程中总共投入了200件内撑塞,其材料费用+工时费用总计为11.31元/件,两个月内总共已经达到667件主动齿轮。则主动齿轮降成本额可达到:

667件×69元/件×80%–200件×11.31元/件=34556.4元

改善前从动齿轮热处理后缩减变形大者若线切割矩形内花键,线切割费用59.5元/件。改善后90%热处理后无此问题,可保障精加工生产,改善过程中总共投入了175件内撑塞,其材料费用+工时费用总计为11.3元/件,两个月内总共进热已经达到466件从动齿轮。则从动齿轮降成本额可达到:

466件×59.5元/件× 90%-175件×11.3元/件=22976.8元

两种桥齿轮双月总降成本额预计达:34556.4元+22976.8元=57533.2元

综上述及的这种改善措施的关键点在于,要反复调整内撑塞尺寸,使其与生产实际情况相适配,如若尺寸选择不当,会造成热处理后齿轮内缩与内撑塞卡紧,采取液压机等设备才能将内撑塞卸出的风险。通过增加以上述及的简易小工装,大幅度改善了目前高产月所面临的生产瓶颈问题,既达到了按时交货保障主机厂装机不停线的目的,又降低了生产制造成本,减少了批量质量风险。目前,内矩形花键拉刀设计部门和桥齿轮机械加工工艺部门在热处理改善的基础上正在进一步优化拉刀结构,为生产现场服务。

表8 大径尺寸和拉刀尺寸 (mm)

图 6